Коробки для сока и конфет, полимерные пакеты для КПБ, стеклянные бутылки для напитков, алюминиевые банки для пива — все потребительские товары требуют упаковки. Она стала информационным носителем и частью имиджа как отдельного продукта, так и всей компании в целом. По оценке Национальной конфедерации упаковщиков, в 2013-м году емкость российской упаковочной отрасли составила около $16,5 млрд. 42 % на рынке сейчас занимает пластиковая упаковка.

Производство полимерной тары и упаковки — очень энергоемкое. Доля энергоносителей в себестоимости продукции составляет от 10 до 12 %. При этом для работы оборудования требуются значительные объемы электроэнергии и тепловой энергии. Растущие тарифы на электричество и тепло побуждают производителей внедрять современные технологии когенерации, позволяющие значительно снизить энергозатраты. ООО «Стандэк», поставщик полимерной тары промышленного назначения по всему ВолгоВятскому региону России, уже более 15 лет является одним из лидеров в данной области.

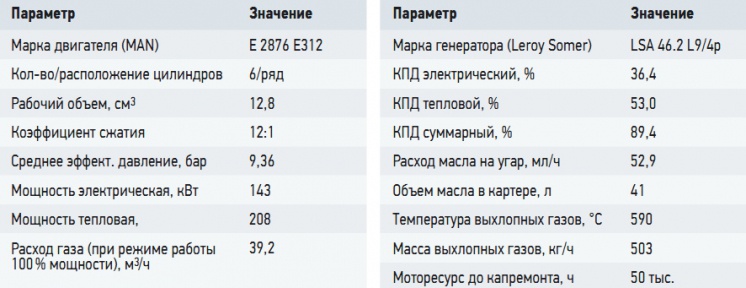

Компания предлагает полный спектр сопутствующих услуг: нанесение логотипа, разработка уникального дизайна разноцветной тары и ее изготовление. Для расширения производства компании требовался большой объем электроэнергии и тепловой энергии. Подключение дополнительной мощности от сетевого источника требовало больших дополнительных затрат. Поэтому было принято решение об установке когенерационной установки мощностью 140 кВт, которая бы покрывала потребность предприятия в электроснабжении и теплоснабжении.

Кроме того, компания ранее сталкивалась с проблемой нестабильного энергоснабжения. Собственное генерирующее оборудование позволило также решить вопрос со стабильностью источника энергоснабжения предприятия. Александр Викторович Радин, руководитель ООО «Стандэк», поделился своим опытом реализации проекта: «Построив мини-ТЭЦ, мы, во-первых, избежали скачков напряжения, во-вторых, получили существенную экономию электроэнергии, в-третьих, смогли покрыть потребность предприятия в тепле, которое является побочным продуктом при производстве электроэнергии, реализовав преимущество технологии когенерации. Установка будет работать до 6500 часов ежегодно, обеспечивая 40-процентное ежегодное сбережение энергоресурсов — а это 2,6 миллиона рублей, или 1,3 гигаватт-час в топливном эквиваленте. У российских предприятий относительно небольшой опыт использования мини-ТЭЦ, и зачастую он негативен, поскольку срок окупаемости проекта сильно затягивается. В нашем же случае мы уже видим, что когенерационная установка уже рентабельна. Важным результатом внедрения мини-ТЭЦ стала полная независимость предприятия от централизованного электрои теплоснабжения, ставшая возможной при поддержке Программы RuSEFF и НБД-Банка, которые оказали финансовую и техническую помощь при реализации данного проекта».

Комментарий RuSEFF

Внедренная на предприятии мини-ТЭЦ имеет сравнительно короткий период окупаемости — 4,5 года, и оказывает положительный экологический эффект. Снижение выбросов составит 240 тонн CO2-эквивалента в год. На текущий момент оборудование введено в эксплуатацию и помогло решить стоявшую перед компанией ООО «Стандэк» проблему.

В целом, спрос российского малого и среднего бизнеса на технологию мини-ТЭЦ в последнее время значительно вырос — ведь они позволяют значительно сократить энергозатраты за счет повышения эффективности использования энергоресурсов при внедрении технологии когенерации для удовлетворения потребности бизнеса в тепле и электричестве. В дополнение к этому, независимое и надежное электрои теплоснабжение снижает производственные риски и усиливает конкурентоспособность и прибыльность бизнеса. Это также подтверждено опытом программы RuSEFF.

Табл. 1. Технические характеристики примененного оборудования