Объект

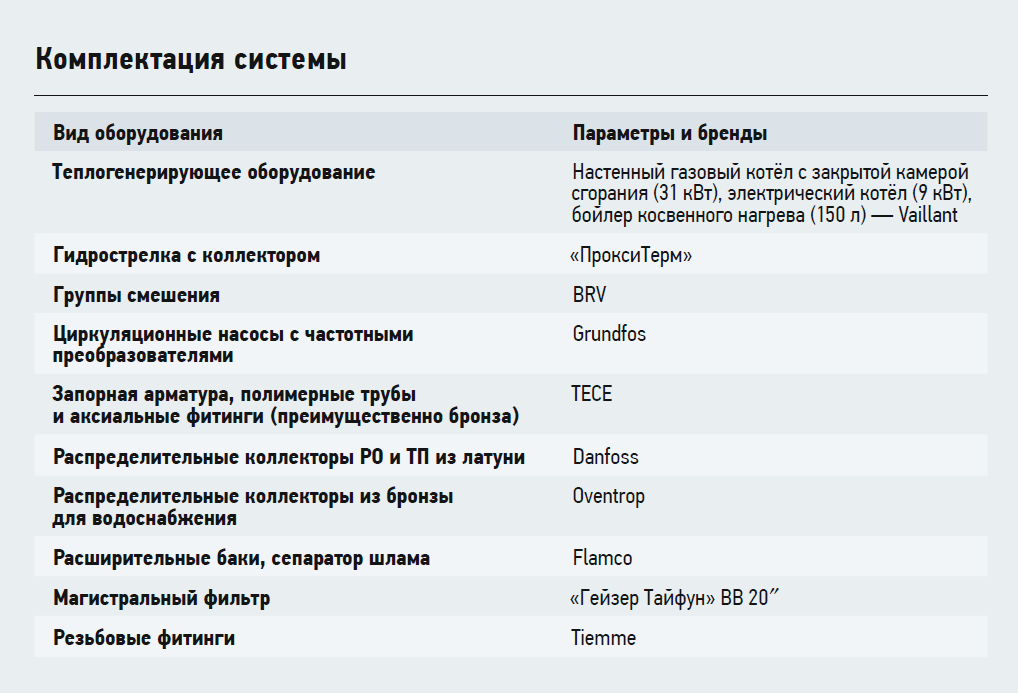

В то время (шла весна 2020 года) мы как раз взяли в работу объект — двухэтажный коттедж площадью 170 м2. Я решил предложить данную идею своему заказчику, но только «докрутив» её до «золотой» уже практически полностью. Предварительно согласовал с «ПроксиТерм». Заказчик не колебался и сразу согласился, потому что я гарантировал ему, что никаких дополнительных расходов он не понесёт ни по работе, ни по материалам: все расходы берут на себя компании «ПроксиТерм», Conex Bänninger и я. Так как обвязка отопительных контуров, котла и бойлера предполагалась нержавейкой Conex Bänninger «под пресс», то мы предварительно сделали «золотое» покрытие образцов трубы и фитингов, чтобы проверить, насколько стойким оно себя покажет во время процесса обжима фитинга и трубы клещами пресс-инструмента. Испытание прошло успешно, покрытие не деформировалось и не облупилось.

Применительно к данному проекту у нас уже была готовая идея компоновки оборудования, так как ранее имелся опыт работ на трёх подобных объектах. Здесь решили сделать то же самое. Однако был небольшой нюанс: поскольку у нас предполагались три группы потребителей (радиаторное отопление на первом и втором этажах, тёплый пол на первом этаже), то требовался распределительный коллектор на три выхода (предпочтение было отдано направленным вверх), совмещённый с гидравлической стрелкой. В прямом исполнении данный элемент у нас не помещался, поэтому я принял решение сделать это изделие в угловом исполнении. Это мне стоило определённых усилий — убедить сделать именно монолитный элемент, а не раздельные два элемента (отдельно стрелку и отдельно коллектор). Я отправил на предприятие в Казань необходимые размеры (максимальную длину изделия с учётом компоновки), мне прислали чертёж, я его утвердил, и изготовители взяли его в работу.

Далее через определённое время я получил готовое изделие уже с нанесённым покрытием и укомплектованное насосно-смесительными группами (на 125 мм), запорной арматурой и крепежом. К этому времени мы уже установили часть оборудования (навесили котёл, установили коллекторные шкафы). После того, как на свои места встали крупные узлы котельной, мы приступили непосредственно к обвязке нержавейкой всех элементов оборудования. Также ещё в процессе работ заказчик попросил встроить в систему резервный электрокотёл.

Сложности

Так как Уфа — далеко не центр сантехнического мира, мы постоянно сталкивались с отсутствием необходимых комплектующих в «жёлтом» цвете: латунные распределительные коллекторы РО и ТП (ждали полтора месяца), резьбовые фитинги (тройники, углы, ниппели, футорки, «американки»…). Некоторые позиции при нехватке в процессе сборки приходилось заказывать и ждать не меньше недели. Всё это было ещё связано с тем, что мы в своей работе стараемся использовать только качественные и проверенные нами (и, конечно, временем) комплектующие. Также в процессе сборки выяснялось, что где-то надо что-то подтачивать (например, ответные резьбовые гайки трубных хомутов, оставляя там буквально по два витка резьбы) и корректировать направление сборки из-за недостатка расстояния (например, отводящие трубы от групп проходят немного сзади и со смещением). Также была сложность в том, чтобы протащить трубы к резервному электрическому котлу и обвязать его с газовым, поскольку по архитектуре котельной под газовым котлом у нас предполагался бойлер косвенного нагрева на 150 л, а сам газовый котёл находился к бойлеру достаточно близко (отверстие под дымоход было сделано задолго до старта описываемого проекта, и уже висел котёл от застройщика).

Монтаж

После того, как была собрана вся котельная и система прошла проверку на правильность монтажа, мы разобрали все элементы, требующие «золочения»: хомуты, дистанционные втулки и шайбы, корпус магистрального фильтра, фитинги и трубы из нержавеющей стали, сняли все пластиковые и резиновые элементы. На запорную арматуру нанести «золотое» покрытие не представлялось возможным, поскольку нанесение нитрида титана проходит при высоких температурах и в вакууме, что может негативно сказаться на внутренних элементах крана (по крайней мере, мы так посчитали и не стали экспериментировать). Также в процессе сборки детали, которые планировалось разбирать и покрывать «золотом», мы собирали «насухо» без применения паковочных материалов. Далее элементы были подписаны, упакованы и отправлены в Казань. Изделия уже в «дорогом» исполнении мы ждали обратно почти месяц (возникли некоторые сложности на производстве, где находится установка по напылению нитрида титана, — в городе Йошкар-Ола). После получения «золотых» деталей почти два дня ушло на повторную сборку. Прошла проверка, и мы выполнили запрессовку всех соединений из нержавейки. Суммарно монтаж занял 3–3,5 месяца, захватив почти всё лето 2020 года. В сентябре 2020-го мы запустили систему по временной схеме — только на тёплых полах, без электрики, на времянке.

Электрическая часть — проводка, свой щит, модуль расширения Vaillant VR71, датчики (для групп и уличный), прокладка провода для комнатного пульта Vaillant, ПВХ-трубки (и их «золочение») — была выполнена уже зимой 2021 года.

В сентябре 2021 года по всем радиаторам (после чистовой отделки) уже пошла вода, была подключена и настроена вся автоматика Vaillant. Также мы установили и запустили систему водоочистки.

Об авторе

Гиззатов Альберт Рифович, г. Уфа, Республика Башкортостан. Активный пользователь Instagram — @cmcufa (40,6 тыс. подписчиков). Занимается монтажными работами систем ОВиК в коттеджных посёлках пригорода Уфы. Увлекается экстремальными видами спорта: дайвинг (более 100 погружений), прыжки с парашютом (более 20 прыжков), был два раза на Эльбрусе (на вершине — один раз). Выполнял аксиальное соединение ТЕСЕ на глубине 20 м на Филиппинах; соединение Push-fit TECElogo — в прыжке с парашютом в тандеме в свободном падении; аксиальное соединение и соединение Push-fit TECE, а также паковку резьбового соединения ниткой Sprint и «Рекорд» — на высоте свыше 5300 м на Эльбрусе (в том числе на вершине 5642 м).