На сегодняшний день очевидным является вопрос повышения долговечности, эффективности и технологичности теплообменных аппаратов систем горячего водоснабжения и теплоснабжения. Ввиду повышения материальных затрат, связанных с повышением стоимости теплоносителя, особенно актуальной является задача о максимально возможном снижении объёмов потребляемого газа и сокращении времени нагрева теплообменной поверхности [1]. Поставленные задачи определили необходимость разработки конструкции особой высокоэффективной поверхности теплообмена, обладающей малыми массогабаритными размерами по сравнению с аналогами [3].

Как показали проведённые исследования, интенсификация теплообмена в 2,0– 2,5 раза достигается при использовании уникального поперечного оребрения в кольцевых каналах теплообменных аппаратов, которое создаёт пульсирующее течение жидкости. В сравнении с аналогичными стандартными аппаратами, при прочих равных условиях, это приводит к увеличению теплоотдачи на 10–12 %.

При определении возможных путей сокращения объёма потребляемого газа и времени нагрева, что приводит к однозначной интенсификации теплообмена, учитывалась не только эффективность поверхности, но и универсальность для однои двухфазных теплоносителей.

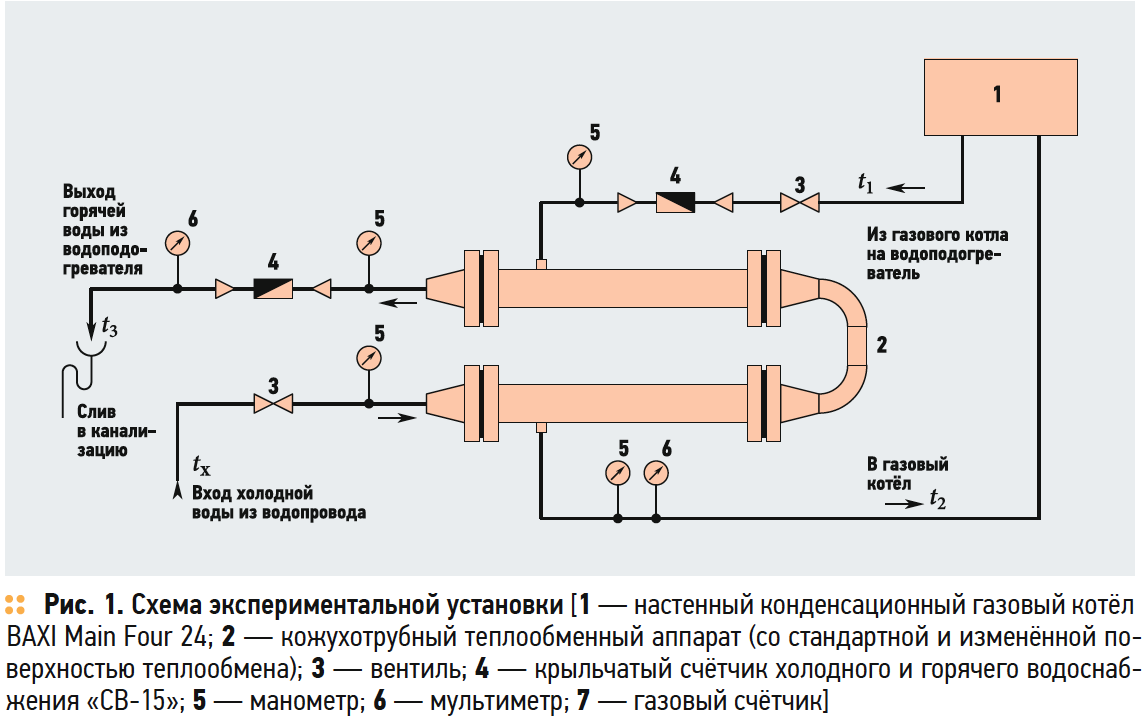

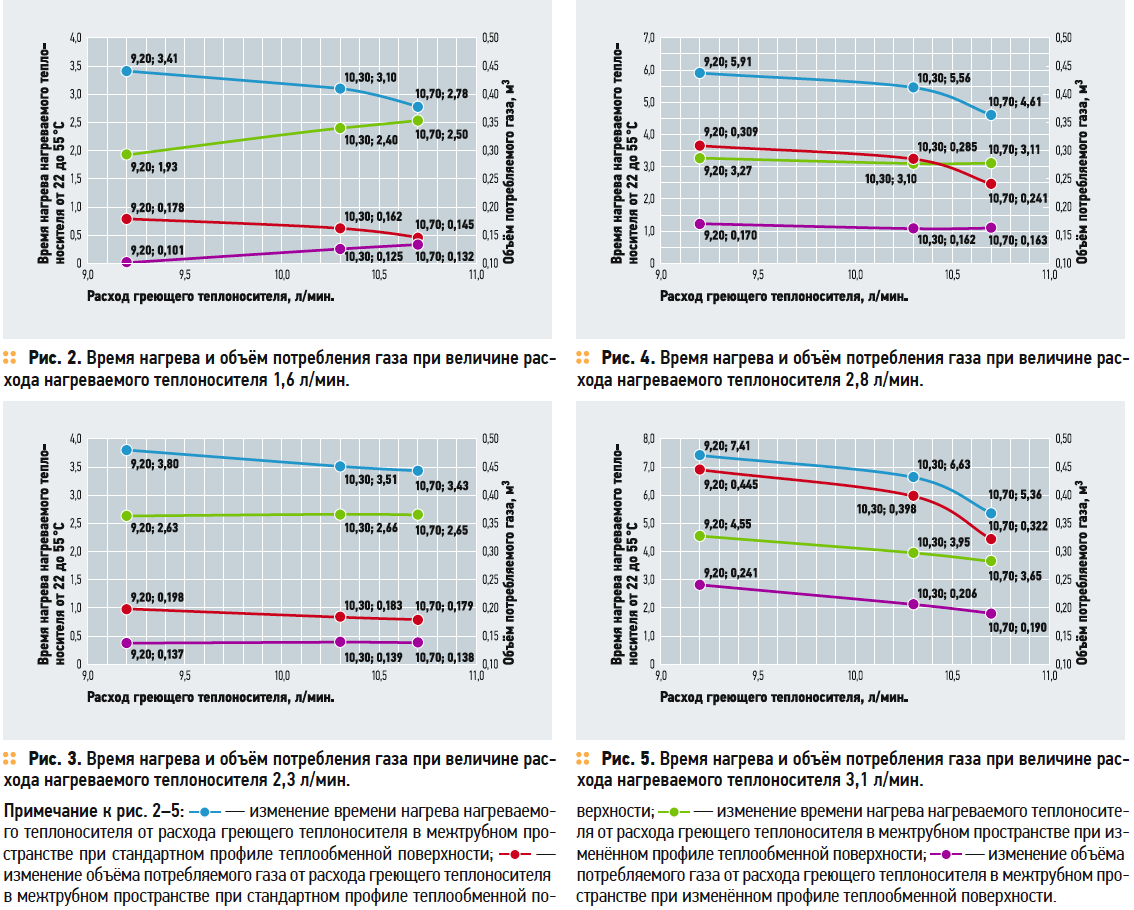

Для решения поставленных задач при помощи экспериментальной установки (рис. 1) были исследованы стандартный и изменённый профили теплообменных поверхностей в кожухотрубных теплообменниках. При различных расходах греющего и нагреваемого теплоносителей были выявлены зависимости изменения времени нагрева и объёма потребляемого газа от расхода в межтрубном пространстве (рис. 2–5).

Исследования показали, что, при равном расходе греющего теплоносителя, объём потребляемого газа и сокращение времени нагрева существенно снижается, а именно — на 23–25 % (рис. 2). Данный результат свидетельствует об интенсификации процесса теплообмена в изменённом профиле за счёт значительного увеличения площади греющей поверхности и размещения дополнительного оребрения. Также отмечено сокращение объёма потребляемого газа на 12–15 % при использовании изменённого профиля.

При проведении исследований на экспериментальной установке с изменённым профилем теплообменной поверхности было установлено, что сокращение времени нагрева и объёма потребления газа стабильно наблюдается при изменённом профиле, несмотря на увеличение расхода греющего теплоносителя в межтрубном пространстве.

При анализе представленных данных очевидно, что время нагрева и объём потребления газа с увеличением расхода в межтрубном пространстве при стандартной теплообменной поверхности уменьшаются. При изменённом профиле теплообменной поверхности зависимости изменения времени нагрева и объёма потребляемого газа с увеличением расхода в межтрубном пространстве уменьшаются. Можно сделать вывод, что расход нагреваемого теплоносителя в трубном пространстве 3,1 л/мин. и увеличение расхода греющего теплоносителя в межтрубном пространстве является наиболее эффективным для изменённого профиля теплообменной поверхности.

Итак, в ходе проведения эксперимента и обработки его результатов установлено, что изменение профиля теплообмена позволяет существенно сократить время нагрева нагреваемого теплоносителя и объём потребляемого газа, а для различных расходов нагреваемого теплоносителя необходим частный подход к выбору расхода греющего теплоносителя. При определении оптимального расхода греющего теплоносителя, в зависимости от расхода нагреваемого, необходимо проведение дополнительных исследований в части математического моделирования процесса теплообмена при изменённом профиле теплообменной поверхности. При максимально возможном расходе нагреваемого теплоносителя для данных теплообменных аппаратов (3,1 л/мин.) время нагрева нагреваемого теплоносителя и объём потребляемого газа снижаются на 37 и 45 %, соответственно, по сравнению со стандартной теплообменной поверхностью.

Все проведённые исследования позволяют говорить о значительном энергосбережении при использовании уникального изменённого профиля в сравнении со стандартным.