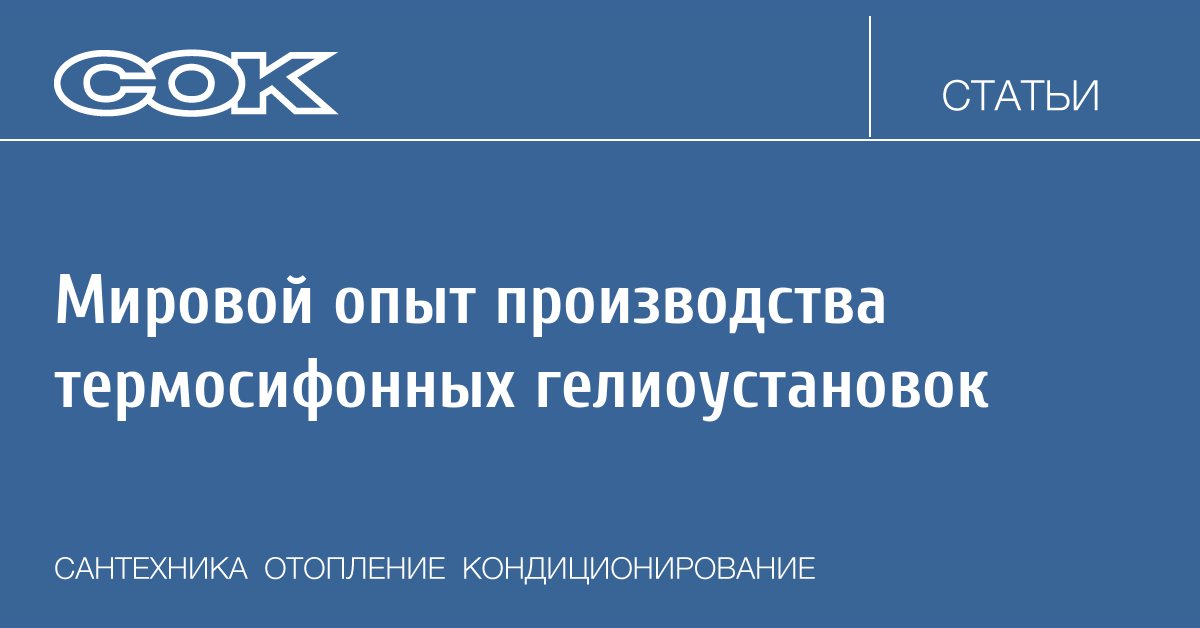

Рис. 1. Пропорции продаж солнечных коллекторов с голубым селективным покрытием

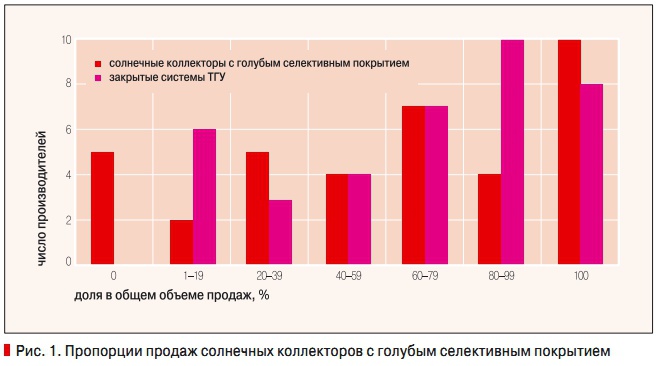

Рис. 2. Различные виды покрытий в высоко- и низкокачественных солнечных коллекторах

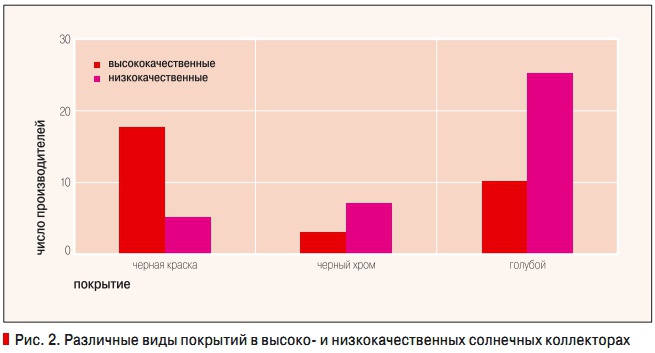

Рис. 3. Технологии изготовления теплопоглощающих панелей колекторов

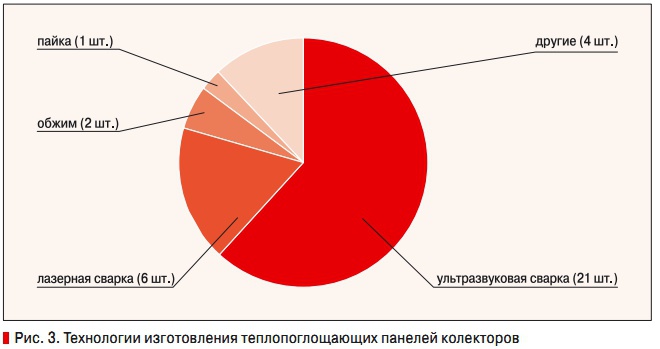

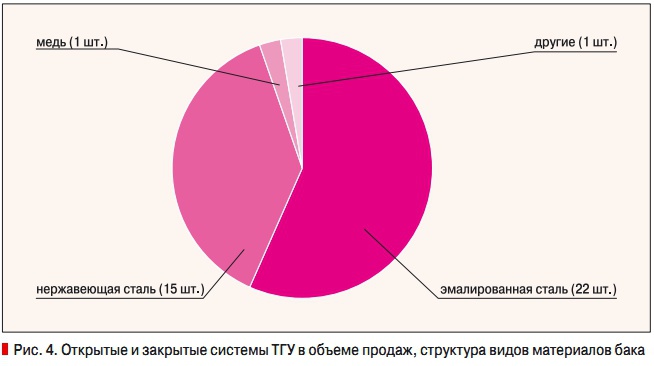

Рис. 4. Открытые и закрытые системы ТГУ в объеме продаж, структура видов материалов бака

Во всем мире продолжается интенсивное строительство солнечных водонагревательных установок (гелиоустановок). При этом около половины из них — термосифонные гелиоустановки с естественной циркуляцией теплоносителя производительностью от 100 до 300 л горячей воды в день. Международный журнал Sun and Wind Energy ежегодно опрашивает 100 ведущих производителей термосифонных гелиоустановок и выполняет анализ характеристик около 40 наиболее качественных из них [1, 2].

В статье [1] представлены результаты такого анализа по результатам 2008 г. Наиболее полно термосифонные гелиоустановки (ТГУ) представлены фирмами Греции (8 шт.), Турции (4 шт.), Китая (4 шт.). Современные ТГУ отличаются применением следующих технологических решений: «голубые» селективные покрытия солнечных коллекторов (СК, метод PVD осаждения паров в вакууме), соединение теплопоглощающих панелей СК с трубками ультразвуковой сваркой, эмалированные баки для воды с растворимым анодом, закрытый гелиоконтур с промежуточным рабочим телом.

В общем объеме продаж ТГУ преобладают СК с голубым покрытием (см. рис. 1). При этом в высококачественных СК преобладают голубые покрытия, в низкокачественных — лакокрасочные покрытия (рис. 2). Анализ методов изготовления теплопоглощающих панелей показал, что преобладает технология ультразвуковой (57 %) и лазерной сварки (16 %) (рис. 3). 80 % термосифонных гелиоустановок выполняют с закрытым контуром циркуляции.

Из 30и гелиоустановок с закрытым контуром циркуляции теплоносителя только половина (16 шт.) имеют расширительные баки. Большинство гелиоустановок — 22 шт. (56 %) — имеют бак из эмалированной стали и оборудованы растворимым анодом (85 %). Следующий группой являются баки из нержавеющей и обычной стали (7 шт. и 8 шт.). На рис. 4 представлены доли их продаж, а также структура видов материалов баков.

При изготовлении СК и змеевиков в баках преимущественно применяются медные трубы (19 ТГУ) и трубы из нержавеющей стали (7 ТГУ). По типу монтажа термосифонные гелиоустановки выполняют в основном в крышном исполнении (25 ТГУ), для любого способа монтажа — 8 шт. ТГУ, для крышного и наземного — 5 шт. Опорные металлоконструкции большинства гелиоустановок имеют гальваническое покрытие.

Гелиоустановки всех европейских, турецких и израильских производителей соответствуют нормам Евросоюза [3, 4, 5, 6].При суммарной площади работающих в мире гелиоустановок 140 млн м2, в России пока эксплуатируется не более 15 тыс. м2. При этом ТГУ настоящее время российскими заводами не производятся и в эксплуатации находятся отдельные экземпляры.

В предыдущие годы термосифонные гелиоустановки малыми партиями производили: Ковровский механический завод (КМЗ) (г. Ковров, Владимирская обл.), фирма «Конкурент» (г. Жуковский, Московская обл.), НПО «Машиностроение», (г. Реутово, Московская обл.) [7]. Гелиоустановка КМЗ Ковровского механического завода (см. фото) состоит из двух солнечных коллекторов и прямоугольного бака вместимостью 160 л.

СК имеют размеры 900×960×106 мм, теплопоглощающая панель — из латунной трубки со стальным оребрением, окрашенная черной селективной краской. Стекло — обычное, толщиной 3 мм. Материал теплоизоляции — полости из пергамина. Корпус гелиоустановки выполнен из стального профиля. Бак изготовлен из нержавеющей стали, теплоизолирован прозрачным сотовым поликарбонатом толщиной 30 мм. Схема гелиоустановки открытая.

В баке установлен поплавковый регулятор уровня. В комплекте поставки входят опорные конструкции для наземной установки или для монтажа на плоской кровле, бак, соединительные шланги. Общая масса гелиоустановки — 150 кг. Фирма «Конкурент» (с 2001 г. — «РадугаЦ») выпускала гелиоустановку «Радуга2М», состоящую из двух СК и бака вместительностью 200 л. СК имеют размеры 1830×630×100 мм, штампованная теплопоглощающая панель — из нержавеющей стали с селективным покрытием, стекло — упрочненное с низким содержанием железа.

Теплоизоляция выполнялась из базальтового фольгированного волокна, пенополиуретана. Корпус и тыльная сторона коллектора изготавливались из алюминиевых сплавов. Прямоугольный бак выполнялся из нержавеющей стали и теплоизолировался пенополиуретаном, имел встроенную теплоприемную панель, в которую поступал теплоноситель от СК (закрытая схема гелиоконтура). Бак был оборудован регулятором подпитки, электронагревателем мощностью 1,6 кВт и терморегулятором.

В комплект поставки входили: опорные конструкции СК, соединительные шланги, общая масса гелиоустановки — 83,5 кг.НПО «Машиностроение» выпускало одноконтурные гелиоустановки (открытая схема) производительностью 80 л (один СК) и 120 л (два СК). Применялись солнечные коллекторы двух типов, различавшихся материалами теплопоглощающей панели — из нержавеющей стали и алюминия.

Перспектива российского рынка гелиоустановок определяется ростом цен на органическое топливо и мерами правительства по развитию энергоснабжения на основе возобновляемых источников энергии. Необходимо также существенно переработать устаревшие нормы проектирования гелиоустановок [8], разработать российский государственный стандарт на конструкцию и методы испытаний термосифонных гелиоустановок по аналогам с европейскими, а также построить в России сертифицированный испытательный центр.