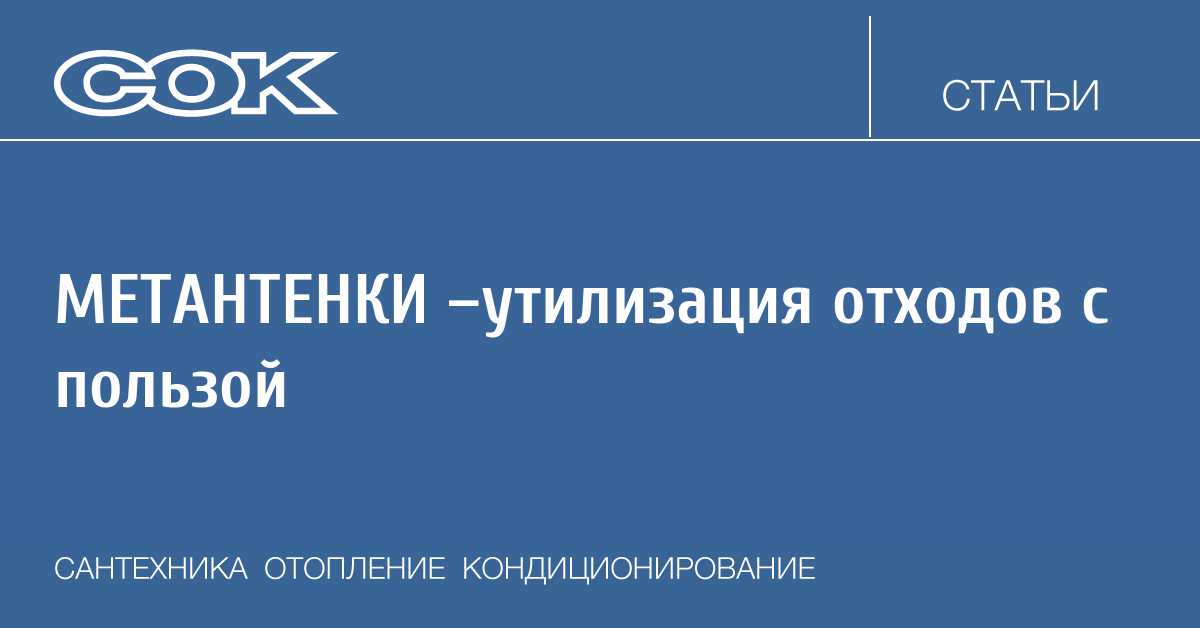

Рис. 1. Принципиальная схема образования биогаза с использованием метантенка

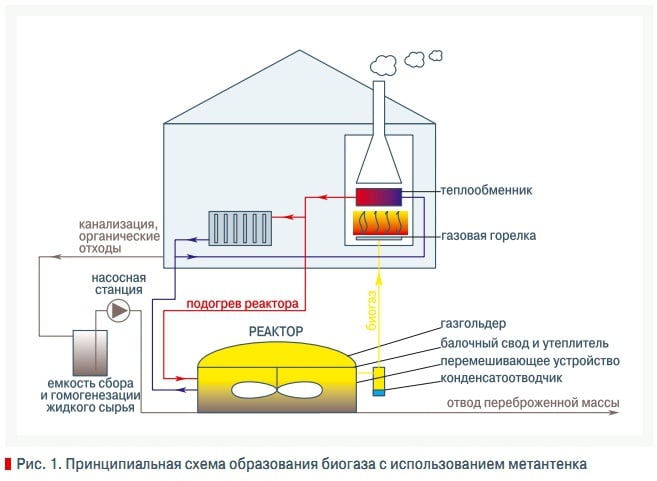

Рис. 2. Сферический метантенк

Табл. 1. Суточная доза загрузки

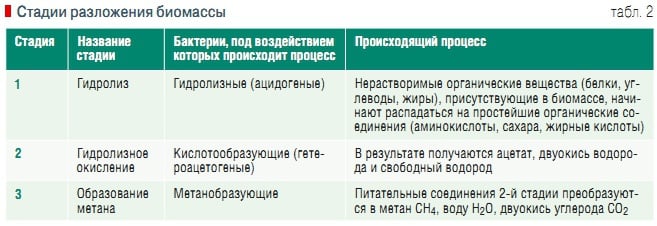

Табл. 2. Стадии разложения биомассы

Основная задача метантенков — переработка отходов. Но, в отличие от тех же мусоросжигательных заводов, метантенки дают на выходе полезный продукт — биогаз, который можно впоследствии использовать для промышленных и коммунальных нужд. Как следствие, предотвращается выброс метана в атмосферу, который, являясь парниковым газом, способствует глобальному потеплению. Динамика роста цен на энергоносители и конечность запасов месторождений природного газа также все чаще подталкивают людей к мысли об удобстве получения газообразного топлива из альтернативных источников.

Понятие «метантенк»

Метантенк — железобетонный резервуар для биологической переработки (сбраживания) с помощью бактерий и других микроорганизмов в анаэробных условиях (без доступа воздуха) органической части осадка сточных вод и других органических отходов, в результате которой выделяется биогаз. Термин «метантенк» (или, реже, «метантанк») происходит от соединения двух слов, описывающих его назначение и конструкцию, а именно: метан (т.е. газ) и tank (в переводе с английского «бак, цистерна»).

В современной литературе все чаще можно встретить также название «метатенк» (т.е. без «н» в середине слова), и даже этимологическое толкование подобного написания: дескать, первая часть происходит от греческого слова «мета», означающего «между, после, через». Такое написание, как очевидно из абсурдности последнего объяснения, является ошибочным.

Широкое распространение оно получило, по-видимому, вследствие более легкого голосового воспроизведения по сравнению с корректным вариантом (сказать «метатенк» намного проще, чем «метантенк»), а также из-за небрежного прочтения нескольких одинаковых букв в разных частях слова (в слове «метантенк» встречаются по две буквы «е», «н» и «т», идущих друг за другом в разном порядке).

Что интересно, чаще всего в технических материалах встречаются сразу оба варианта. Неправильный вариант выносится в основном в заголовок, а в текст включается верное написание. Этим грешат даже законодательные акты. Пример из «Инструкции по безопасной эксплуатации очистных сооружений предприятий нефтеперерабатывающей промышленности (утв. Минтопэнерго РФ)», введенной в действие 1 июля 1995 г.» (тут, правда, наоборот: в заголовке — верно, а в тексте ошибка): «4.3. Метантенки ... 4.3.3. Метан — горючий газ, образующийся при сбраживании осадков сточных вод в метатенках, не имеет сильного запаха и в два раза легче воздуха».

Что такое «биогаз»

Биогаз — газ, получаемый метановым брожением биомассы. Биомассой называют любые органические отходы (часть бытового мусора, отходы пищевой промышленности, канализационные стоки) и энергоносители растительного происхождения (дерево, трава, водоросли). Биогаз состоит на 40–87 % из метана, и на 13–50 % из углекислого газа, а также незначительных примесей водорода и сероводорода. После очистки биогаза от СО2 получается биометан. Биометан — полный аналог природного газа, отличие только в происхождении. Выход биогаза зависит от содержания сухого вещества и вида используемого сырья.

Анаэробное сбраживание

Метантенк может быть использован как самостоятельный объект или как звено в цепочке водоочистных сооружений. В качестве самостоятельного объекта метантенки используются для переработки органических отходов. Например, из одной тонны навоза крупного рогатого скота получается 50–65 м3 биогаза с содержанием метана 60 %, из 1000 кг различных растений — 150– 500 м3 биогаза с содержанием метана до 70 %. Максимальное количество биогаза — 1300 м3 с содержанием метана до 87 % — можно получить из тонны жира.

В биогазовых расчетах используется понятие сухого вещества (СВ или английское TS) или сухого остатка (СО). Вода, содержащаяся в биомассе, газа не дает. На практике из 1 кг сухого вещества получают от 300 до 500 л биогаза. Кроме отходов, биогаз можно производить из специально выращенных энергетических культур, например, из силосной кукурузы, и водорослей. Выход газа может достигать 500 м3 из 1 т.

В масштабах города метантенк может быть использован как звено в цепочке водоочистных сооружений. В метантенк подается обычно смесь сырого (свежего) осадка из первичных отстойников и избыточный активный ил из вторичных отстойников после аэротенков. Активный ил создается из взвешенных частиц в сточной жидкости, не задержанных первичным отстойником, и адсорбируемых коллоидных веществ с размножающимися на них микроорганизмами.

Для поддержания требуемого режима сбраживания надлежит предусматривать загрузку осадка в метантенки, как правило, равномерную в течение суток. Одним из наиболее важных параметров, определяющих скорость процесса и производительность анаэробных реакторов, является температура. Выделяют три основных диапазона температур и, соответственно, три группы бактерий, которые обеспечивают биологическое разложение:

- психофильный режим (до 20 °C);

- мезофильный режим (от 25 до 45 °C);

- термофильный режим (от 50 до 65 °C).

Анаэробное разложение происходит, как правило, в мезофильном и термофильном режимах. Чем выше температура, тем быстрее происходят процессы брожения, поэтому термофильный режим в этом случае более производителен. Однако, для того, чтобы использовать термофильный режим, необходимо поддерживать более высокую температуру, что повышает энергозатраты.

Поэтому чаще всего используется все-таки мезофильный режим. Определение вместимости метантенков производится в зависимости от фактической влажности осадка по суточной дозе загрузки, принимаемой для осадков городских сточных вод по табл. 1, а для осадков производственных сточных вод — на основании экспериментальных данных. Разложение подготовленной биомассы происходит под действием специальных анаэробных бактерий (в зависимости от используемой технологии) в три стадии (см. табл. 2).

Эффективность процесса анаэробного сбраживания оценивается по степени распада органического вещества, количеству и составу образующегося биогаза, которые, в свою очередь, определяются химическим составом осадка, а также основными технологическими параметрами процесса: доза загрузки метантенка и температура, концентрация загружаемого осадка.

Кроме того, существенную роль играют такие факторы как режим загрузки и выгрузки осадка, система его перемешивания и др. После сбраживания выделяющая смесь газов поступает на очистку и постобработку, после чего готова к подаче потребителю.

Конструкция

Принципиальная схема образования биогаза с использованием метантенков представлена на рис. 1. Общий алгоритм таков: сначала биомасса подготавливается (необходим специальный уровень кислотности, влажность и т.д.). Для этого используются особые емкости гомогенизации, оснащенные мешалками. Затем биомасса помещается в закрытую емкость (реактор), где происходит анаэробное (т.е. безкислородное) разложение биомассы при строго определенной температуре (около 35 °C).

Если метантенк ориентирован на работу с осадками сточных вод и активным илом, большое значение имеет способ подачи осадка в метантенк, а также выгрузка непригодного «сырья» из метантенка. Дело в том, что в осадках сточных вод довольно существенную долю составляют механические частицы (песок), которые откладываются в метантенке, уменьшая полезный объем.

С точки зрения режима подачи осадков наиболее рациональной является эксплуатация метантенков по прямоточ-ной схеме (см. рис. 1), при которой загрузка и выгрузка осадков происходит одновременно и непрерывно (или с минимальными перерывами). Такой режим создает благоприятные температурные условия в метантенке, т.к. исключается охлаждение бродящей массы вследствие залповых поступлений более холодных сырого осадка и избыточного ила.

Кроме того, такой режим обеспечивает равномерность газовыделения в течение суток. Осадок подают в верхнюю зону метантенка, а выгружают из самой нижней точки днища. Максимальное удаление друг от друга трубопроводов подачи и выгрузки предотвращает попадание несброженного осадка в выгружаемую массу и, как уже говорилось, позволяет замедлить процесс накопления песка, который вместе с осадком из первичных отстойников попадает в метантенк.

Вследствие того, что газ поступает из сооружения неравномерно, целесообразно на тупиковых концах сети устраивать аккумулирующие газгольдеры (англ. gasholder, от gas — газ и holder — держатель), которые выравнивают давление газа в сети. Для приема газа из метантенков используют так называемые мокрые газгольдеры, каждый из которых состоит из резервуара, заполненного водой, и одного (колокол) или двух (колокол и телескоп) подвижных звень-ев для хранения газа, перемещающихся на роликах по направляющим.

При заполнении газом пространства под колоколом последний всплывает, перемещаясь вертикально вверх по направляющим, входит в зацепление с телескопом, поднимает его и продолжает перемещаться под давлением поступающего газа. Колокол и телескоп опираются на направляющие с помощью верхних и нижних роликов. Когда вес колокола с телескопом уравновешивается противодавлением газа, подъем колокола прекращается.

Благодаря этому при изменении объема газа под колоколом давление в газгольдере и газовой сети остается постоянным. Для увеличения давления газа колокол догружают специальными грузами.

Подогрев

Энергию для подогрева исходного сырья получают от сжигания газа, полученного в этом же метантенке. В случае с достаточно сухим и подготовленным сырьем, таким как биомасса, достаточно водяного подогрева. В отличие от схемы с использованием биомассы, осадки сточных вод чаще всего подогревают не водой, а острым паром. Острый (перегретый) пар — это пар, имеющий температуру выше температуры насыщения при том же давлении.

Пар низкого давления с температурой 110–112 °C подается во всасывающую трубу насоса при подаче и перемешивании осадка или непосредственно в метантенк через паровой инжектор. Инжекторы устанавливаются в каждом метантенке. Забирая в качестве рабочей жидкости осадок из метантенка и подавая смесь его с паром снова в метантенк, паровой инжектор обеспечивает и подогрев осадка и частичное перемешивание бродящей массы. В метантенках тепло расходуется:

- на непосредственный подогрев загружаемого осадка до необходимой расчетной температуры;

- на возмещение потерь тепла, уходящего через стенки, днище и перекрытие метантенка;

- на возмещение потерь тепла, уносимого с уходящими газами.

Тепловой поток D [Вт], необходимый для подогрева сырого осадка, определяется по формуле: D = Qc(t – to), где Q — расход осадка, кг/ч; с — удельная теплоемкость осадка, принимаемая равной 4,2 кДж/(кг⋅K); t — расчетная температура в метантенке, K; to — температура сырого осадка, поступающего в метантенк, K. При термофильном процессе сбраживания возрастает расход пара для подогрева осадка.

Для уменьшения общего расхода пара может быть применен предварительный подогрев осадка в скрубберной установке или каком-либо другом специальном теплообменнике. Для обеспечения равномерного подогрева всего осадка и перемешивания вновь поступившей порции со сброженной частью применяют искусственное перемешивание с помощью циркуляционных насосов, насоса с гидроэлеватором или пропеллерными мешалками. Осадок целесообразно перемешивать в течение 2–5 ч в сутки.

Теплоизоляция

Теплоизоляция купола метантенков выполняется из различных теплоизолирующих материалов. Например, на Курьяновской станции аэрации газои теплоизоляция железобетонного перекрытия метантенков выполнена из 4– 5 слоев перхлорвиниловой массы, уложенной по всей его поверхности и покрытой цементной стяжкой. Далее идет слой шлака толщиной 500 мм, прикрытый цементной стяжкой, а затем — трехслойная рулонная кровля.

В качестве утеплителей могут быть использованы пенополиуретан, минеральная вата, стекловолокно. Для сокращения затрат на теплоизоляцию стенок метантенка применяют обваловку ре-зервуара грунтом, либо используют дополнительные ограждающие конструкции, создающие воздушную прослойку между несущей и утепляющей стенками метантенка.

Теплопотери через стенки метантенков определяются по СНиП, а через стенки, заглубленные в грунт, по формуле: Q1 = KуF(tв – tн), где Q1 — теплопотери, Вт; Kу — условный коэффициент теплопередачи, кВт/ (м2⋅K); F — площадь соответствующей зоны стенки, м2; tв — температура внутренней стенки, K; tн — температура наружной стенки, K. Величина Kу зависит от заглубления рассчитываемой зоны стенки и при глубине от поверхности земли до 2 м принимается равной 0,464; от 2 до 4 м — 0,232 и от 6 м и выше — 0,0696 кВт/ (м2⋅K).

Форма резервуара

Размер и габариты метантенков могут различаться в зависимости от конкретно поставленной задачи. В настоящее время разработаны типовые проекты метантенков полезным объемом от 2 м3 и диаметром до 20 м. Для крупных очистных станций разработаны индивидуальные проекты метантенков с полезным объемом 6000–8000 м3. Так, объем каждого резервуара метантенков на очистной станции Могден (Англия) равен 3800 м3, в Буффало (США) — 5660 м3, в Детройте (США) — 8500 м3.

Кроме крупномасштабных метантенков, решающих проблемы целого города, все большее распространение стали получать так называемые бытовые метантенки. С их помощью можно не только перерабатывать отходы, но и обеспечивать владельцев биогазом для нужд отопления, приготовления пищи, нагрева воды и освещения.

Одновременно с этим в процессе биологической, термофильной, метангенерирующей обработки органических отходов образуются экологически чистые, жидкие, высокоэффективные органические удобрения, содержащие минерализованный азот в виде солей аммония (наиболее легко усваиваемая форма азота), минерализованные фосфор, калий и другие, необходимые для растения биогенные макрои микроэлементы, биологически активные вещества, витамины, аминокислоты, гуминоподобные соединения, структурирующие почву.

Одна тонна таких биоудобрений по своему эффекту на растение эквивалентна 80–100 т исходного навоза или других органических веществ. Форма рабочей части метантенка, как правило, бывает цилиндрической с конусовидным верхом и низом (наиболее распространенная), и сферической. С точки зрения теплопотерь стенок сферическая форма является более выгодной. Однако, при больших объемах метантенков, это конструктивно сложно осуществить.

Поэтому цилиндрическую форму используют в основном при строительстве крупных установок. Таковы, например, метантенки на Курьяновской станции аэрации с перекрытием в форме полусферы. В верхней части перекрытия метантенка расположена горловина. Поверхность бродящей массы всегда находится выше основания горловины, вследствие чего площадь свободного зеркала в метантенках значительно сокращается.

При уменьшении этой площади увеличивается интенсивность газовыделения на единицу площади, что способствует разбиванию корки. При этом площадь горловины резервуара назначается исходя из нагрузки по объему выходящего газа — 700–1200 м3/м2 в сутки. Для сбора газа на горловине метантенка установлены газгольдеры. Давление газа в них составляет 3–3,5 кПа.

Отечественный опыт показывает, что отношение диаметра метантенка к его глубине должно находиться в пределах 1:1–1:0,8. В конструкции метантенков Курьяновской станции аэрации также предусмотрены трубопроводы, расположенные на разных отметках по высоте ме-тантенка. Первоначально эти трубопроводы предназначались для удаления иловой воды и выгрузки сброженного осадка с разных уровней.

Однако, при высоких дозах загрузки, характерных для метантенков Курьяновской станции, расслоения осадка в них не происходит, и иловая вода не отделяется. Поэтому в настоящее время эти трубопроводы используются в основном для отбора проб с разных уровней и замера температуры по разрезу метантенка. Сферическая форма может быть использована для бытовых приусадебных метантенков.

На рис. 2 показана схема такого метантенка. Метантенк представляет собой герметичный резервуар 1 шарообразной формы, внутри которого к верхней его части прикреплена не доходящая до днища резервуара 1 коаксиальная концентрическая перегородка 2, разделяющая резервуар 1 на внешнюю 3 и внутреннюю 4 камеры сбраживания. Перегородка 2 выполнена в виде усеченного конуса с обращенным вниз основанием.

Сверху над резервуаром 1 находится газосборная горловина 5, во внешнюю камеру 3 встроен патрубок подачи разжиженных органических отходов 6 с разнонаправленными отводами 7, а во внутреннюю камеру 4 — патрубок отвода сброженного осадка 8. Над внешней камерой 3 установлен патрубок отвода биогаза 9, а над внутренней камерой 4 и ее газосборной горловиной 5 — биогазоотводящий патрубок 10.

Прикрепленными снизу к резервуару стойками 11 метантенк установлен на фундамент 12. Свежие разжиженные и измельченные органические отходы влажностью 93±4 % по патрубку 6 под напором вводят во внешнюю камеру 3, где разнонаправленными из тройника 7 струями перемешивают с содержимым камеры 3.

Всплывающие при этом трудносбраживаемые легкие включения, содержащие целлюлозу, лигнин (одеревеневшие стенки растительных клеток), жиры, белки и другие вещества, перемешиваются со сбраживаемой в камере 3 массой и обсеменяются содержащимся в ней симбиозом расщепляющих (гидролизующих) микроорганизмов, обеспечивающих в первой фазе анаэробного сбраживания разрушение сложных соединений на более простые с образованием из них во второй фазе сбраживания при pH < 7,2 более плотных кислот и аминокислот, которые стекают из камеры 3 вниз в камеру 4, где при более высоком значении pH осуществляется завершающая фаза последующего анаэробного сбраживания с образованием биогаза с большим содержанием метана.

Отвод менее калорийного биогаза из внешней камеры 3 и более богатого метаном биогаза из внутренней камеры 4 производится через патрубки 9 и 10. Поступление биогаза снизу вверх в камере 4 обеспечивает эффективное перемешивание сбраживаемой массы, создает у основания газосборной горловины 5 постоянно «кипящую» поверхность жидкости, препятствуя тем самым образованию «корки» и способствуя при этом досбраживанию легких частиц массы и поглощению из биогаза углекислоты и сероводорода, используемых в сбраживаемой массе на формирование симбиоза микроорганизмов, осуществляющих в метантенке анаэробное сбраживание органики.

Практические примеры

В заключении хотелось бы еще раз сказать пару слов о большой практической значимости метантенков: ведь благодаря ним появилась воз-можность превращать отходы в реальную энергию. В качестве примера преведем опыт зарубежных коллег. Компания CH Auburn Energy, LLC, специально созданное дочернее предприятие компании CH Energy Group, Inc., заключила 15-летний контракт на частичное обеспечение города Оберна (штат Нью-Йорк) электроэнергией, вырабатываемой электростанцией мощностью 3 МВт.

Эта электростанция в Оберне, которую планирует построить и эксплуатировать компания CH Auburn Energy, будет работать на муниципальных мусорных отходах и продуктах переработки местной водоочистной станции. Проект подразумевает также установку метантенка для аэробного сбраживания и переработки образующегося при очистке воды осадка в газ, что позволит производить дешевую электроэнергию и продавать ее для нужд города.

Вырабатываемой новой электростанцией электроэнергии будет достаточно для обеспечения электричеством примерно 2500 домашних хозяйств. Заключенный контракт позволит городским жителям значительно сэкономить на оплате электроэнергии. После 15 лет эксплуатации станции компанией CH Auburn Energy городские власти будут иметь возможность ее полностью выкупить. Станция будет расположена в непосредственной близости от городской водоочистной станции и мусорной свалки в промышленном пригороде Оберна.

Из российского опыта нельзя не отметить уже неоднократно упоминавшуюся в статье Курьяновскую станцию аэрации, на которой в январе этого года состоялась торжественная церемония пуска тепловой электростанции, работающей на биологическом топливе — биогазе, выделяемом в метантенках. Это событие можно назвать прорывным: впервые в России биологический газ, получаемый способом анаэробного сбраживания осадков сточных вод, применяется в столь крупных масштабах для выработки электроэнергии.

Пока что это всего лишь мини-ТЭС, которая, вырабатывая 10 МВт электроэнергии и 8 МВт тепла, позволит обеспечить лишь потребности собственных очистных сооружений, да и то лишь на 70 %. Но и это уже большое достижение, поскольку, во-первых, снижается нагрузка на городскую энергосистему Москвы, а во-вторых, если эксперимент признают удачным, подобная установка будет сооружена на Люберецкой станции аэрации.