Помню, был спор с уважаемым человеком, который в защиту рекламных каталогов сказал следующую фразу: «Если у меня на руках будет инструкция, как строить синий домик, то красный домик я по ней построить не могу, так как это будет нарушение инструкции…»

Так вот, инженер — это человек, который может построить «домик» любого цвета: понимая, что такое фундамент, несущие стены, перекрытия и кровля здания. При этом неважно, какой при этом у домика будет цвет.

Сплит-системы кондиционирования обладают одной важной характеристикой — максимальным расстоянием от наружного блока до внутреннего. Причём на реальных объектах этот параметр часто становится определяющим при выборе кондиционера.

Чем больше производительность кондиционера по холоду, тем большее расстояние допускает производитель (что наглядно иллюстрирует табл. 1).

Для моделей 2 кВт холода максимальная длина трубопроводов составляет, как правило, 15 м, а для полупромышленных моделей 7 кВт и выше — до 50 м. Для некоторых моделей длина трубопроводов может достигать 100 м.

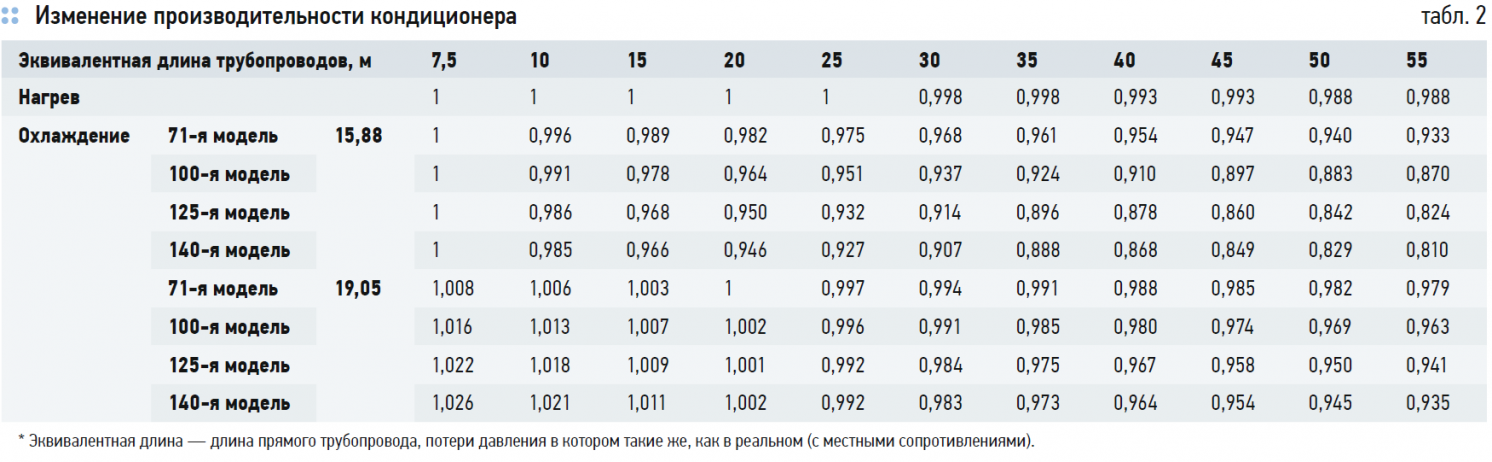

Однако часто забывают об одной важной детали — производительность кондиционера в каталогах указывается при стандартной длине трубопроводов 7,5 м, а при максимальной длине трубопроводов производительность кондиционера будет меньше. Насколько меньше — посмотрим на данные табл. 2.

В принципе, потери мощности небольшие — для 71-й модели при длине 30 м (эквивалентной длины) потери при работе на холод составляют всего 3,2% мощности. С другой стороны, для модели 140-й потери для 50 м длины составляют уже 17%.

Теперь нужно обратить внимание на теорию.

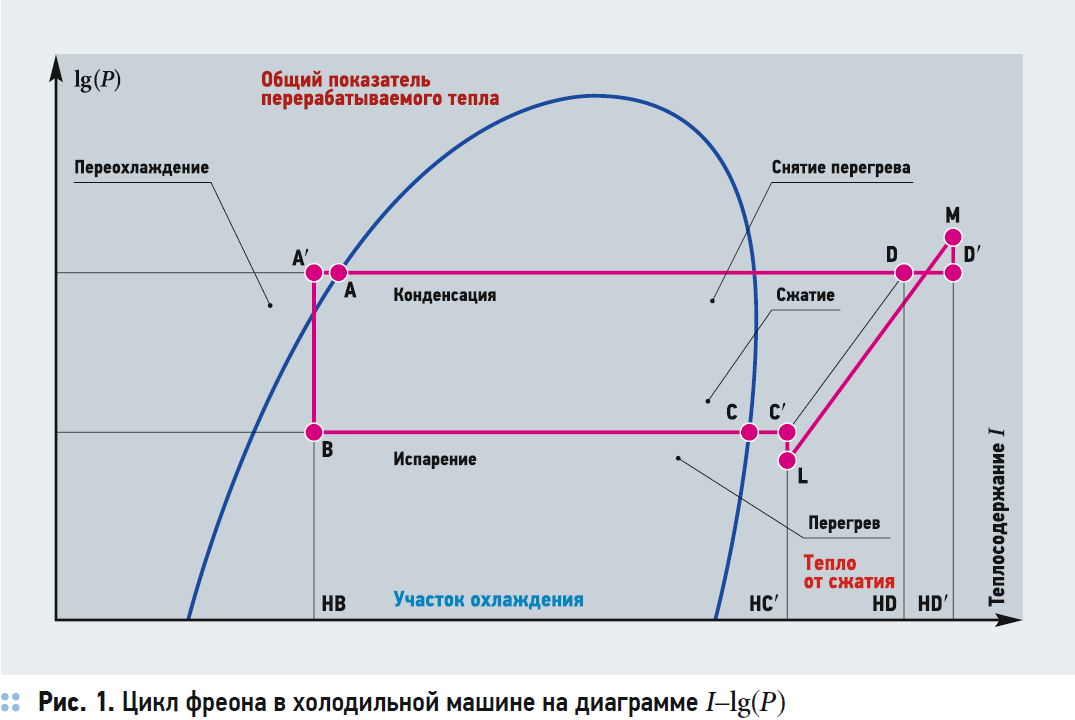

На рис. 1 изображён классический цикл фреона в контуре кондиционера. Обращаю внимание читателя, что это цикл для любых систем на фреоне R410a, и от производительности кондиционера или марки цикл не зависит. Начнём с точки D, в которой с «начальными» параметрами (температура +75°C, давление 27,2 бара) фреон попадает в конденсатор наружного блока. Фреон в данный момент — это перегретый газ, который сначала остывает до температуры насыщения (около +45°C), затем начинает конденсироваться и в точке А полностью переходит из газа в жидкость. Затем происходит переохлаждение жидкости до точки А (температура +40°C). Считается, что оптимальная величина переохлаждения составляет +5°C. После теплообменника наружного блока хладагент поступает на устройство дросселирования [это терморегулирующий вентиль (ТРВ) либо «капиллярка»], и его параметры меняются до точки B (температура +5°C, давление 9,3 бара).

При этом важно, что после дросселирования в жидкостный трубопровод поступает именно смесь жидкости и газа. Чем больше величина переохлаждения фреона в конденсаторе, тем бóльшая доля жидкого фреона поступает во внутренний блок, тем выше КПД кондиционера.

В-С — процесс кипения фреона во внутреннем блоке с постоянной температурой около 5°C, С-С´ — перегрев фреона до +10°C.

С´-L — процесс всасывания фреона в компрессор и потери давления при этом. Аналогично — процесс D´-M.

L-M — процесс сжатия газообразного фреона в компрессоре с повышением давления и температуры.

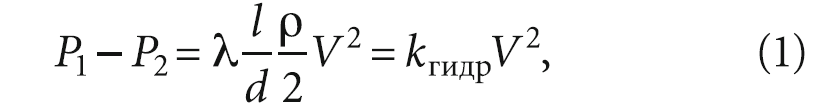

Потери давления на гидравлическом сопротивлении по длине трубопровода выражаются вариацией широко известной формулы Дарси-Вейсбаха:

где P1 и P2 — давления на входе и выходе из трубопровода, Па; l — длина трубопровода, м; d — внутренний диаметр трубопровода, м; λ — безразмерный коэффициент потерь на трение по длине; V — скорость потока, м/с; kгидр — гидравлическая характеристика сети; ρ — плотность жидкости, кг/м³. Как видно, потери давления в системе зависят от скорости фреона V и гидравлической характеристики сети kгидр.

Рекомендуемая скорость движения хладагента: для жидкостного трубопровода — от 0,3 до 1,2 м/с; для газового трубопровода — 6–12 м/с.

Что будет происходить с кондиционером при увеличении гидравлической характеристики сети (вследствие повышенной длины или большого количества местных сопротивлений)? Повышенные потери давления в газовом трубопроводе приведут к падению давления на входе в компрессор. Компрессор будет захватывать хладагент меньшего давления и, значит, меньшей плотности. Расход хладагента упадёт. На выходе компрессор будет выдавать меньшее давление и упадёт температура конденсации. Пониженная температура конденсации приведёт к пониженной температуре испарения и обмерзанию газового трубопровода.

Если повышенные потери давления будут происходить на жидкостном трубопроводе, то процесс окажется даже более интересным, поскольку мы выяснили, что в жидкостном трубопроводе идёт фреон в насыщенном состоянии, а точнее — даже смесь жидкости и пузырьков газа, и любые потери давления будут приводить к небольшому вскипанию хладагента и увеличению доли газа. Увеличение доли газа будет приводить к резкому увеличению объёма парогазовой смеси и возрастанию скорости движения по жидкостному трубопроводу.

Повышенная скорость движения снова будет вызывать повышенные потери давления, поэтому процесс будет «лавинообразный».

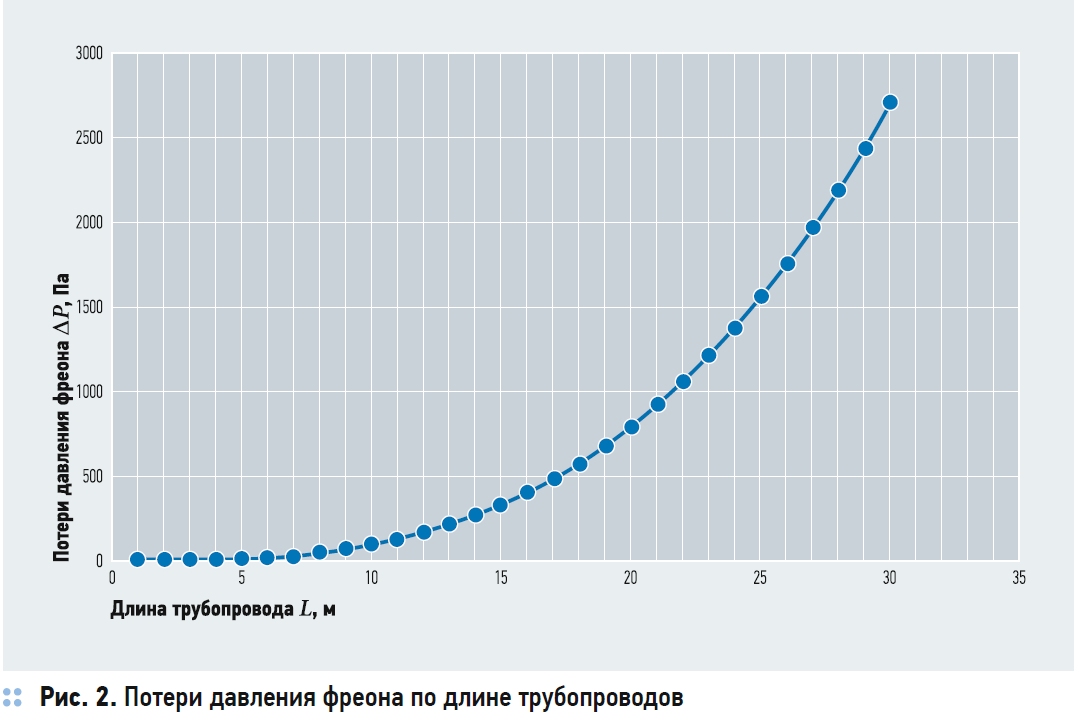

Условный график удельных потерь давления в зависимости от скорости движения фреона в трубопроводе представлен на рис. 2. Его можно рассматривать и как график потерь давления по длине. Если, к примеру, потери давления при длине трубопроводов 15 м составляют 400 Па, то при увеличении длины трубопроводов в два раза (до 30 м) потери давления увеличиваются не в два раза до 800 Па, а в семь раз — до 2800 Па.

Поэтому простое увеличение длины трубопроводов в два раза относительно его стандартных длин становится фатальным для кондиционера.

Как правильно увеличивать длину трасс больше стандартно допустимых величин?

Для этого нужно решить две проблемы. Проблема №1 — проблема повышенных потерь давления по длине в трубопроводах системы.

Как мы выяснили, повышенные потери давления приводят к резкому снижению мощности кондиционера по холоду, уменьшению расхода фреона и перегреву компрессора. Что, в свою очередь, приведёт к заклиниванию или сгоранию обмоток двигателя. Чтобы этого не происходило, мы должны уменьшить удельные потери давления путём уменьшения скорости движения в трубопроводах. То есть просто увеличить диаметры трубопроводов. Уменьшение скорости движения фреона в два раза уменьшает потери давления в четыре раза — формула (1) — и, соответственно, во столько же раз позволяет увеличить длину трубопроводов.

Чтобы проверить это на реальном оборудовании, давайте ещё раз посмотрим на табл. 2:

- потери мощности на холод для 71-й и 140-й моделей при длине 50 м;

- 71-я модель — коэффициент коррекции 0,94 (потери 6%);

- 140-я модель — коэффициент коррекции 0,829 (потери 17,1%).

Значит, потери давления уменьшились в 17,1/6 = 2,85 раза.

140-я модель ровно в два раза мощнее 71-й, а трубопроводы там одинаковы (? и ? ). Поэтому скорость движения фреона ровно в два раза меньше. Потери давления, которые подчиняются квадратичной зависимости от скорости, должны быть около 36%. По факту меньше, так как точка отсчёта идёт не от 0 м, а от 7,5 м.

То есть при уменьшении скорости фреона в два раза потери давления также уменьшаются как минимум в два раза (на практике даже больше, чем в два).

Теперь давайте посмотрим ещё раз на табл. 1. Диаметр жидкостного трубопровода 6,35 мм работает как на системе мощностью 2 кВт, так и на системе 7,1 кВт. На модели 7 кВт длина труб может достигать 30 м, значит никаких критичных потерь давления при такой длине нет. Располагаемое давление компрессора, как мы уже выяснили, не зависит от мощности кондиционера. Поэтому одинаковые жидкостные трубопроводы для моделей от 2 до 7 кВт объясняются отсутствием труб меньшего диаметра. Для моделей от 2 до 5 кВт жидкостный трубопровод взят «с запасом». А вот диаметр газового трубопровода подобран ближе к реальным величинам, поэтому его сечение меняется от 9,52 до 15,88 мм.

Учитывая всё вышеизложенное, можно составить следующую табл. 3.

Потери мощности при указанной максимальной длине будут от 10 до 15%. Как следует из табл. 2, потери мощности допускаются до 20%.

Проблема №2 — возврат масла в компрессор. Увеличивая диаметр газового трубопровода, мы уменьшаем скорость движения хладагента, а значит может возникнуть эффект отделения масла и застаивание его в трубопроводах и «масленых ловушках». Чтобы этого не происходило, в некоторых наружных блоках предусмотрены специальные устройства — маслоотделители. Но на большинстве «наружек» маслоотделителей нет. С другой стороны проблема отделения масла была больше характерна для фреона R22. Во-первых, потому что вязкость минерального масла, применяемого с фреоном R22, больше, чем полиэфирного для фреона R410a. Во-вторых, плотность R410a выше, располагаемое давление выше, поэтому диаметры трубопроводов на один-два типоразмера меньше.

В любом случае увеличение диаметра газовых трубопроводов допускается на горизонтальных участках. То есть на вертикальных участках трубопровода необходимо применять стандартный (каталожный) диаметр, а на горизонтальных можно переходить на диаметр бОльшего сечения.

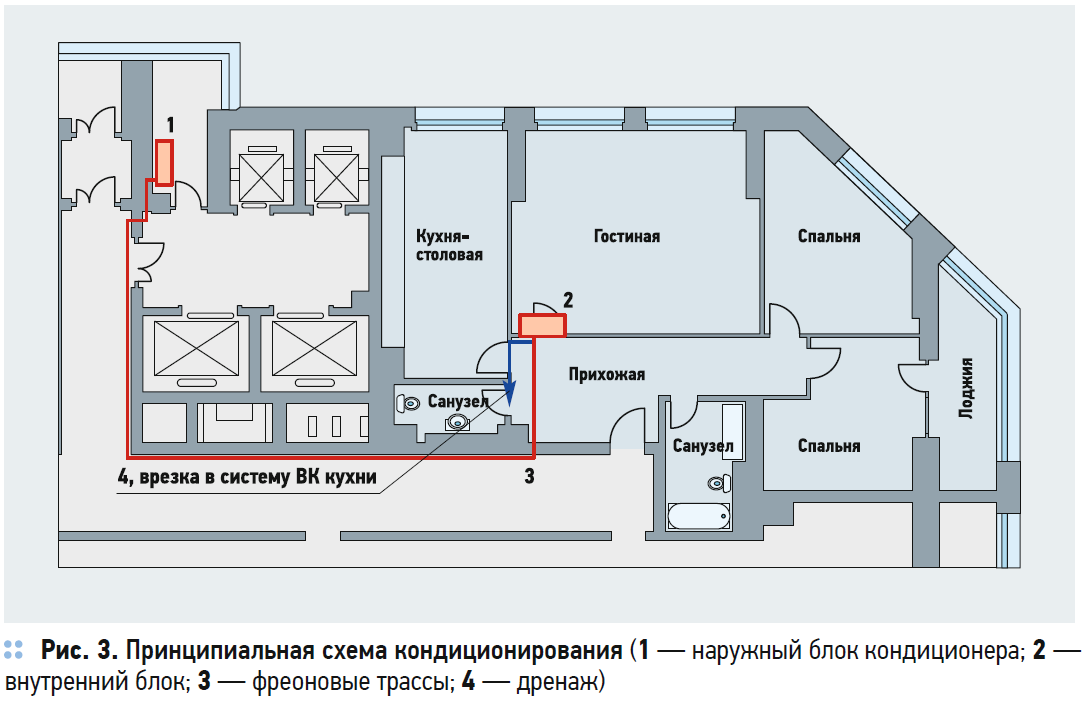

Пример — в жилом комплексе города Перми на каждом этаже здания выделены специальные помещения для наружных блоков кондиционеров (рис. 3). Но длина трубопроводов, которая возникает при этом, достигает 40 м. Максимальная длина для бытовой серии любого производителя — 25 м. Однако в случае увеличения диаметра газового трубопровода до ½ длина трубопровода может достигать 40 м. Смонтирована бытовая модель RAC35.

Участок возле наружного блока выполняется стандартным (¼, ? ), далее примерно на расстоянии 1 м выполнен переход газовой трубы до диаметра ½ на пайке, и затем возле внутреннего блока обратный переход на ?. Жидкостная труба без изменений.

По такой схеме было смонтировано уже более десяти кондиционеров. Самый первый — более пяти лет назад. Все кондиционеры работают нормально.

Выводы

1. Увеличение максимальной длины трубопроводов возможно при увеличении диаметра трубопроводов. Рекомендации приведены в табл. 3.

2. Увеличение диаметра газового трубопровода возможно только на горизонтальных участках.

3. Необходимо при этом проводить дополнительную заправку хладагента на увеличенную длину жидкостного трубопровода согласно табл. 4.