Снабжение населения горячей водой является одной из приоритетных задач энергетического комплекса. Приготовление горячей воды осуществляется в центральных (ЦТП) и индивидуальных тепловых пунктах (ИТП). В закрытых системах вода, поступающая из системы холодного водоснабжения, нагревается до требуемой температуры (60–75 °C) в подогревателях. В качестве теплоносителя используется перегретая вода, которая подаётся по теплосети от ТЭЦ по температурному графику системы отопления.

Схема централизованной подготовки и подачи горячей воды потребителям включает водонагреватели, подающий и циркуляционный трубопроводы, а также циркуляционные насосы, расположенные в тепловых пунктах, и арматуру. Запорная арматура является одним из наиболее критичных элементов системы ввиду её распространённости (примерно 80 % от всей установленной арматуры) и необходимости чётко выполнять функции закрытия-открытия.

В качестве запорной арматуры в тепловых пунктах в настоящее время чаще всего используют задвижки, шаровые краны и поворотные затворы (рис. 1). Из них шаровые краны в последние годы стали наиболее часто устанавливаться на современных тепловых пунктах.

Для изготовления запорной арматуры используют следующие материалы: чугун, латунь, бронзу, легированную, оцинкованную или нержавеющую сталь, пластмассы. Применение того или иного материала зависит от области предполагаемого использования арматуры. Для систем горячего водоснабжения, предназначенных для подачи воды питьевого качества, используют чугун, углеродистую сталь, латунь и, в последние годы, пластмассу. Запорную арматуру из нержавеющей стали используют реже из-за её высокой стоимости.

Запорная арматура, как и любое другое техническое устройство, имеет ограниченный срок эксплуатации. Отказы запорной арматуры связаны с эксплуатационными или конструкционными причинами. Иллюстрацией повреждений запорной арматуры являются фотографии, приведённые ниже.

На рис. 2 приведены примеры потери герметичности чугунных задвижек, сопровождающиеся коррозией корпусных деталей в местах расположения сальников и прокладок. Такие нарушения можно отнести к эксплуатационным, так как они могли быть ликвидированы в ходе текущего обслуживания заменой прокладки или набивки сальника.

Другой причиной выхода из строя запорной арматуры, является нарушение правил эксплуатации. На рис. 3 приведён пример, когда был явно нарушен пункт 10.11 [1], в котором указано, что применять запорную арматуру в качестве регулирующей не допускается. В данном случае сужение поперечного сечения потока воды запорным устройством привело к локальному росту скорости движения воды и появлению кавитации, что, в свою очередь, вызвало выделение пузырьков кислорода, растворенного в воде, и внутреннюю коррозию стальной трубы выше по течению.

На рис. 4 приведены примеры коррозии и адгезии продуктов коррозии на поверхности корпусных и подвижных деталей чугунной задвижки, приводящие к нарушению герметичности и к частичному или полному отказу. Образование незначительного по толщине осадка на поверхности чугунных дисков (рис. 4б), является, скорее всего, результатом продолжительной эксплуатации задвижек в открытом состоянии в условиях коррозионной среды. При периодическом закрытии и открытии задвижек осадок с дисков удаляется за счёт механического трения. Операции по закрытию и открытию запорной арматуры предусмотрены регламентом на техническое обслуживание [2].

На рис. 5 приведены фотографии стальных шаровых кранов, имеющих сквозные отверстия в корпусе.

Эти шаровые краны были извлечены из системы горячего водоснабжения из-за невозможности выполнения ими производственных функций. В соответствии с классификацией, приведённой в [3], в данном случае произошла потеря герметичности корпуса с выбросом рабочей среды в атмосферу. Эти повреждения можно отнести к конструкционным, так как они связаны со свойствами материалов, из которых были изготовлены. Шаровые краны были изготовлены из углеродистой стали: материал корпуса — сталь 09Г2С/P235GH, материал шара — нержавеющая сталь (рис. 5а); материал корпуса — сталь P235GH (1.0345), материал шара — нержавеющая сталь X5CrNi18-10 (1.4301) (рис. 5б).

Как видно из рис. 5а, для шаровых кранов коррозия в виде свищей локализуется в корпусе в месте сварки при переходе цилиндрической части в коническую или же ближе к центру корпуса. Это связано с особенностями конструкции шаровых кранов: между корпусом и шаром имеется свободное пространство, которое заполнено неподвижной водой, когда кран находится в открытом состоянии. Из всей показанной на рис. 1 арматуры наличие застойных зон характерно только для шаровых кранов, что делает их наиболее уязвимыми для коррозии.

Рассмотрим, что происходит при коррозии различных частей корпуса шарового крана, когда он находится в открытом положении. Как видно из фотографии (рис. 5б), вся внутренняя поверхность цилиндрической части крана равномерно покрыта бугристыми отложениями. При этом часть железа образует бугорки, а другая часть в виде ионов поступает дальше с водой в сеть. Одновременно с этим в замкнутом пространстве между корпусом и шаром происходит непрерывное накопление оксидов железа. В отсутствии поступления кислорода с водой рыхлый осадок гидроксида железа (первичный продукт кислородной коррозии) трансформируется на поверхности корпуса в твёрдые оксиды железа. Осадок заполняет весь объём и заклинивает шаровую пробку. На рис. 6 приведена фотография фрагмента отложений, извлечённых из внутреннего пространства (между шаром и корпусом) стального шарового крана с условным проходом 150 мм.

Таким образом, можно сделать вывод, что механизм коррозии, даже в пределах одного шарового крана, значительно отличается. Отличие состоит в том, что в цилиндрической части электрохимическая коррозия идёт с кислородной деполяризацией, а в корпусе под шаром коррозия протекает с водородной деполяризацией, которая сопровождается локальным образованием и участием процессе коррозии кислот, соответствующих анионному составу воды, и заканчивается образованием сквозных свищей.

Приведённые выше примеры показывают на несоответствие выбранного материала запорной арматуры коррозионным свойствам рабочей среды. При выполнении проекта выбор типа и материала запорной арматуры делает проектная организация. Не имея объективных сведений, подтверждающих стойкость запорной арматуры для конкретной среды, специалисты обращаются к паспортным данным на запорную арматуру. Вполне вероятно, что на выбор стальных шаровых кранов для систем ГВС повлияли два фактора: во-первых, известные недостатки чугунных задвижек, традиционно используемых для систем водоснабжения, и, во-вторых, некорректные формулировки области применения, которые приведены в паспортах на шаровые краны. При этом стоимость арматуры играет не последнюю роль.

Рассмотрим несколько примеров технических характеристик шаровых кранов, приводимых различными производителями в паспортах на шаровые краны, изготовленных из углеродистой стали.

Так, например, в паспорте на шаровые краны фирмы Broen область применения сформулирована следующим образом: шаровые краны предназначены для применения в системах теплоснабжения, водоснабжения, газораспределения и промышленности при температуре до 150 °C.

Следует отметить, что для большинства шаровых кранов, как российских, так и зарубежных, область применения определена более точно. Из паспорта российской фирмы также следует, что шаровые краны предназначены для воды наружных и внутренних тепловых сетей при температуре носителя до 200 °C, в том числе для воды в контуре тепловых сетей, а также для жидких и газообразных сред, по отношению к которым материалы крана коррозионно-стойкие. Наиболее корректно область применения, на наш взгляд, определена в паспорте шарового крана фирмы Vexve OY. Шаровые краны предназначены для перекрытия потока жидкой среды, неагрессивной в отношении конструкционных материалов крана. Аналогичные формулировки имеют шаровые краны фирм Bival, Danfoss, Navаl. Срок эксплуатации стальных шаровых кранов оценивают в 25 лет при условии соблюдения указанных выше требований по воздействию среды.

Стойкость запорной арматуры к коррозии определяется, прежде всего, химическим составом металлов, из которых изготовлены основные элементы. Это стали марок 09Г2С, Ст20, Ст25, Ст3, St37.0 (1.0254), P235GH (1.0345), которые не могут быть отнесены к коррозионностойким ввиду низкого содержания хрома и никеля.

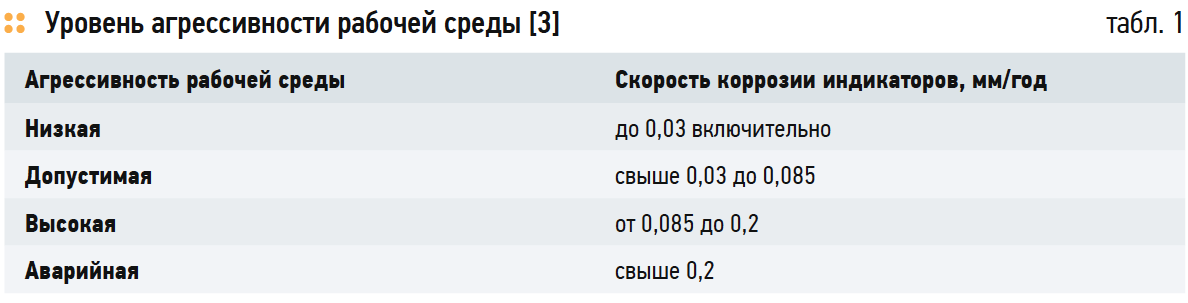

Основной причиной, вызывающей коррозию запорной арматуры, является высокая коррозионная активность воды, которую можно оценить через скорость коррозии. Для запорной арматуры в проекте ГОСТа на шаровые краны для систем отопления [3], предлагается оценивать коррозионную активность среды по скорости коррозии стальных индикаторов, выполненных из стали, из которой приготовлена запорная арматура (табл. 1).

Для того, чтобы воспользоваться этими данными, необходимо знать фактические скорости коррозии тех металлов, из которых изготовлена та или иная запорная арматура. К сожалению, такая информация в паспортных данных отсутствует.

В работе [4] представлены результаты обследования образцов труб, извлечённых из системы холодного водоснабжения города Москвы. Трубы находились в эксплуатации в течение 30–40 лет. В статье приведены данные, показывающие, что вода московского городского водопровода по отношению к стали Ст3 и Ст20, из которых изготовлены магистральные трубопроводы, является слабокоррозионной. При этом скорость коррозии для обследованных образцов труб составляет 0,014–0,065 мм/год. В соответствии с табл. 1 можно считать такую скорость коррозии допустимой для изготовления арматуры. Но эти данные относятся к холодной воде.

Известно, что скорость коррозии стальных труб, как оцинкованных, так и неоцинкованных, растёт с увеличением температуры и имеет максимум при температуре 60–70 °C [5]. Кроме того, содержание кислорода и углекислого газа в горячей воде остаётся таким же, каким оно было в холодной воде на момент её поступления в подогреватель, то есть вода является пересыщенной этими газами по отношению к их растворимости в горячей воде (при атмосферном давлении). Таким образом, совокупность двух перечисленных выше факторов (коррозионных свойств воды и повышенной температуры) приводит к увеличению скорости коррозии запорной арматуры, изготовленной из чугуна и углеродистой стали, что и наблюдается на практике.

Уменьшить воздействие коррозионных свойств воды на оборудование систем ГВС можно используя предварительную подготовку воды. В соответствии с пунктом 5.5 [6] московская водопроводная вода перед подачей её в сеть горячего водоснабжения потребует применения вакуумной деаэрации. Однако в том же пункте 5.5 [6] указывается, что при исходной воде с положительным индексом насыщения, карбонатной жёсткостью не более 4 мг-экв/л, суммарным содержанием хлоридов и сульфатов не более 50 мг/л, содержанием железа не более 0,3 мг/л, обработку воды в тепловых пунктах предусматривать не требуется. При этом не учитывается, что практически половину года вода имеет отрицательный индекс стабильности и пересыщена кислородом и углекислым газом.

Проведённые в работе [4] исследования показали, что качество воды играет основную роль в появлении сплошной коррозии стальных трубопроводов, но не в развитии язвенной коррозии, сопровождающейся образованием свищей. Основная причина появления свищей кроется в нарушении сплошности твёрдой оболочки коррозионных отложений, вызванных внешними или внутренними воздействиями: растрескиванием при высыхании во время опорожнения трубопровода, теплового расширения труб, расклинивающим давлением внутри растущего нароста, вибрацией и т.д.

Помимо свойств воды и температуры на ускоренную коррозию корпуса шарового крана может влиять осадок, образующийся в процессе коррозии непосредственно системы водоснабжения. Частицы осадка из труб, подверженных коррозии, адсорбируются на запирающих элементах, как это показано на рис. 4, или же частицы осадка проникают в шаровых кранах в область, где отсутствует движение воды. Осадок адсорбируется на внутренней поверхности шарового крана в области расположения шаровой пробки, что вызывает подшламовую коррозию.

Данные из технической литературы и исследования авторов показывают, что чугунная и стальная запорная арматура без покрытия не обладает достаточной антикоррозионной стойкостью, и её использование в системах ГВС должно быть ограничено. Следует отметить, что в действующих российских нормативных документах отсутствуют нормы по сроку службы запорной арматуры до списания. В настоящее время проходит обсуждение проект межгосударственного стандарта «Арматура трубопроводная.

Краны шаровые стальные цельносварные для водяных тепловых сетей» [3], в котором сформулирован ряд технических характеристик, которым должна соответствовать запорная арматура для систем отопления и горячего водоснабжения. В соответствии с этим документом средний срок службы запорной арматуры до списания должен составлять не менее 30 лет; средний ресурс до списания — не менее 10 тыс. циклов и средняя наработка до отказа — не менее 5000 циклов.

Для сравнения ниже приведены требования, которые предъявляются к оборудованию и запорной арматуре в системах водоснабжения в странах Евросоюза. В соответствии с европейскими нормами [7] планируемый срок эксплуатации системы водоснабжения следует рассчитывать как минимум в 50 лет. Это требование не относится к компонентам системы, использование которых ограничено по времени. Для некоторых компонентов системы, таких как насосы, измерительные и регулирующие устройства, может потребоваться заблаговременный ремонт или замена. Все материалы при контакте с водой не должны служить причиной недопустимого ухудшения качества воды.

Что касается запорной арматуры, то, например, в Австрии законодательно ограничено использование чугунной и нелегированной стальной арматуры в системах горячего водоснабжения.

Увеличение срока службы запорной арматуры в системе горячего водоснабжения может быть достигнуто при использовании современных материалов, стойких к коррозии, или применении защитных покрытий. В качестве альтернативы применению чугунных задвижек и стальных шаровых кранов в последнее время рассматривают использование запорной арматуры из композитных материалов, оцинкованной стали или чугунных задвижек с эпоксидным покрытием. Однако публикации по опыту эксплуатации указанной арматуры в системах горячего водоснабжения отсутствуют.

Наибольшей стойкостью к коррозии обладает запорная арматура из нержавеющей стали, которую широко применяют в пищевой, химической и нефтеперерабатывающей промышленностях. Способность выдерживать высокие температуры и прочность обеспечивают максимально эффективное применение арматуры из нержавеющей стали в самых неблагоприятных условиях эксплуатации. К сдерживающим факторам широкого использования относится высокая стоимость арматуры.

В разделе 5 «Водоподготовка» [6] изложены требования по защите системы ГВС от коррозии. «Защиту трубопроводов горячего водоснабжения от внутренней коррозии следует осуществлять путём использования труб с защитными покрытиями, преимущественно эмалированными, которые обеспечивают самую высокую эффективность». Высокой коррозионной стойкостью также обладают чугунные задвижки, имеющие внутреннее эмалированное покрытие.

Переход на нержавеющую арматуру требует больших финансовых вложений, так как стоимость шаровых кранов из нержавеющей стали в четыре-пять раз превышает стоимость запорной арматуры из углеродистой стали. Потенциальным источником финансирования перехода на использование нержавеющих шаровых кранов может явиться сокращение сроков профилактического отключения системы ГВС в летний период за счёт уменьшения работ по ремонту и замене запорной арматуры. При проведении плановых профилактических работ потребитель вместо горячей воды получает холодную, то есть снабжающая организация терпит убытки в этот период. Очевидно, что снижение продолжительности профилактического отключения горячей воды напрямую зависит от надёжности запорной арматуры.

Рассмотрим вариант замены шаровых кранов из углеродистой стали на коррозионно-стойкую арматуру с позиций потерянной выгоды для самой снабжающей организации от недопоставки потребителям горячей воды. Расчёт, произведённый для города Москвы, показывает, что при суммарном суточном водопотреблении около 3,5 млн м³, расход горячей воды составляет около 40 % от общего водопотребления или 1,4 млн м³/сут. Стоимость 1 м³ горячей воды для потребителя в ценах 2017 года составляет 180 руб., а холодной — 35 руб. Финансовые потери за недопоставленную горячую воду составят 145 руб/м³, а в масштабах Москвы — 203 млн руб. в сутки. Итак, снижение срока профилактического обслуживания на одни сутки даст экономический эффект в 203 млн руб., что позволит ежегодно заменять чугунную и стальную запорную арматуру на арматуру из нержавеющей стали на десятках тепловых пунктах.

Выводы

1. Приведённые в статье данные показывают, что шаровые краны, изготовленные из углеродистой стали, не предназначены для работы в системах ГВС из-за ускоренной коррозии материала корпуса.

2. Сделан вывод, что переход на коррозионно-стойкую арматуру, изготовленную из нержавеющей стали или эмалированного чугуна, приведёт к сокращению сроков профилактического обслуживания систем отопления и горячего водоснабжения и будет способствовать улучшению качества горячей воды.