Рис. 1. Обратный клапан с шариковым запором

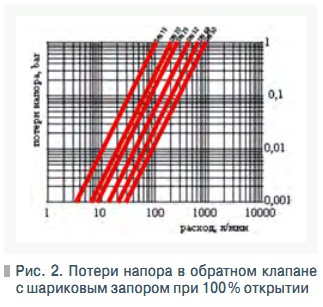

Рис. 2. Потери напора в обратном клапане с шариковым запором при 100 % открытии

Рис. 3. Вентильные головки

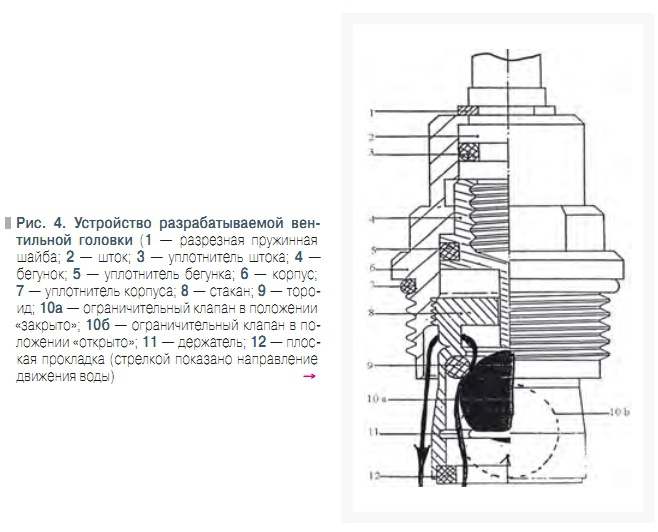

Рис. 4. Устройство разрабатываемой вентильной головки

Рис. 5. Макеты бессальниковых клапанов

Рис. 6. Конструктивная схема разрабатываемого бессальникового клапана

![Рис. 7. Шланговая задвижка [5] с разрезами Рис. 7. Шланговая задвижка [5] с разрезами](/images/articles/47667.jpg)

Рис. 7. Шланговая задвижка [5] с разрезами

Табл. 1. Размеры обратного клапана с шариковым запором

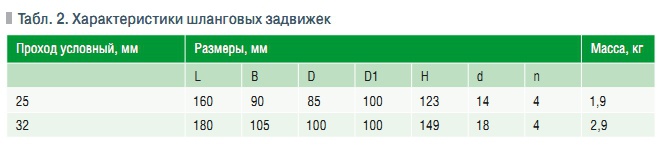

Табл. 2. Характеристики шланговых задвижек

С фирмой «Фосфосорб» (ее генеральным директором являлся д.м.н. Маркин С.С.) ГУП «НИИ Мосстрой» осуществлял совместную разработку новой вентильной головки, имеющей в своей конструкции шаровой запорный клапан, аналогично известной [1] конструкции обратного клапана из ПВХ-Х (рис. 1, 2). Разрабатываемая вентильная головка (рис. 3в) включает корпус 6 (рис. 4). В корпусе установлены:

- в верхней части: шток 2, с цилиндрической резьбой по низу;

- в середине: бегунок 4, с внутренней резьбой вверху;

- в нижней части: стакан 8, с наружной резьбой вверху и с проточками в середине и внизу внутри.

Шток 2 крепится в корпусе пружинной разрезной шайбой 1. Герметизация штока и корпуса 6 обеспечивается резиновым уплотнительным кольцом круглого поперечного сечения 3. Шток на резьбе соединяется с бегунком 4. Бегунок выполнен ступенчато: вверху — шестигранником, в середине цилиндром, внизу — заканчивается спицей 4a. Бегунок герметизируется резиновым уплотнительным кольцом круглого поперечного сечения 5.

Стакан 8 крепится в корпусе на резьбе, причем в плоскую стенку стакана входит бегунок своей спицей. Внутри стаканa устанавливается тороид 9, который изготовляется из каких-либо эластомера либо полимерa. В середине стакана закрепляется металлический пружинящий держатель 11 шарового ограничительного клапана 10. В нижней части стаканa располагается плоская резиновая прокладка 12 (резиновое уплотнительное кольцо прямоугольного поперечного сечения), которая выступает за нижний его обрез нa 2–3 мм.

Шток вверху имеет квадратный хвостовик с резьбовым отверстием для установки и закрепления маховика. Разрабатываемая вентильная головка работоспособна как на холодном, так и на горячем водопроводе, то есть в смесителях, и функционирует следующим образом. В закрытом состоянии внутри стакана создано давление, равное внутреннему гидростатическому давлению в горячем или в холодном водопроводе (в зависимости от того, на каком водопроводе она установлена).

Хвостовик (спица) бегунка не касается шарового клапана, он находится только под действием указанного давления. Действующие на него в этот момент силы прижимают (рис. 4, поз. 10a) его к тороиду 9, герметизируя проходное сечение (на рисунке показано стрелкой возможное течение воды). Для пропуска воды необходимо обеспечить зазор между шаровым клапаном и тороидом. Это достигается следующим образом.

Посредством маховика вращают шток 2. При этом бегунок 4 выходит из штока, так как происходит развинчивание резьб на штоке и бегунке. Бегунок своей спицей давит на шаровой клапан и он отходит от тороида 9, переходя из положения 10а в положение 10б. В результате образовавшийся зазор между тороидом и шаровым клапаном пропускает определенный расход воды.

Чем больше вращается маховик, тем больше вывертывается бегунок, тем дальше отходит шаровой клапан от тороида, тем шире становится зазор между ними и, следовательно, тем самым обеспечивается пропуск большего расхода воды. Запирание пропуска воды происходит в обратном порядке при вращении маховика в обратную сторону. Испытания опытных образцов в количестве 3 шт. были проведены в НИИ сантехники (заведующий научно-исследовательского центра В.С. Кляцкин) в соответствии с действующими нормами [2].

От испытателей были получены замечания. После их устранения была выпущена опытная партия вентильных головок и направлена на дальнейшие испытания в натурных условиях. К сожалению, довести эту разработку до широкого использования в жилищно-коммунальном хозяйстве не представилось возможным из-за постигшего Россию дефолта. Эта работа выполнялась по заданию Московского комитета по науке и технологиям (МКНТ).

Другой работой, также выполнявшейся по заданию Московского комитета по науке и технологиям, являлась разработка бессальниковой арматуры [3]. В настоящее время во внутренних санитарно-технических системах зданий используется преимущественно сальниковая арматура, у которой уплотнение подвижных элементов осуществляется сальниковой набивкой, а в последнее время и резиновыми уплотнительными манжетами.

Что касается арматуры с сальниковой набивкой, то такая арматура при эксплуатации дает утечки через сальники, если не производится регулярное доуплотнение с их заменой. В случаях, когда арматура находится в полностью открытой состоянии и сальник максимально уплотнен, утечки не происходит. Однако при этом шток крана (вентиля) настолько защемляется, что при необходимости его становится невозможно провернуть.

В результате этого часто происходит срезание верхней части штока, на котором устанавливается маховик. Это приводит к тому, что арматура становится непригодной к выполнению своего функционального назначения. Требуется демонтаж старой и установка новой арматуры. Опыт использования арматуры с сальниками в виде резиновых уплотнительных манжет недостаточен для вынесения какой-либо достоверной оценки.

Однако, в отличие от предыдущих, для замены таких сальников в случае (износа требуется освобождать трубопроводный участок от воды, с тем чтобы вывернуть кран-буксу и получить доступ к резиновой уплотнительной манжете. Безусловно, это является большим недостатком такой арматуры. С учетом рассмотренных факторов МКНТ была поставлена задача по разработке конструкции бессальникового клапана и создание на его основе различных типов водоразборной арматуры (банных и писсуарных кранов, настенных, настольных и другого вида смесителей и т.п.).

При этом с целью значительного удешевления изделий только излив арматуры должен был изготовляться хромированным, никелированным, посеребренным и даже позолоченным, а другие ее детали — из латуни, бронзы или стали. При монтаже они располагались бы за декоративными панелями. Видимым на арматуре оставался бы только излив. Естественно, такая арматура должна была бы иметь дистанционное управление.

Это должно было обеспечиваться за счет использования поршневого штока и его оснащения исполнительным механизмом рычажного, магнитного или электрического принципов действия. Решение этой важной для московского строительства и жилищно-коммунального хозяйства задачи осуществлялось ГУП «НИИ Мосстрой» совместно с фирмой «Асвен» (ее генеральный директор В.Е. Аскинази является автором а.с. СССР №1565180, 1990 г.).

Отработка конструкции осуществлялась на макетных образцах, что позволило подготовить рабочие чертежи на опытные образцы клапанов (рис. 5). По этим чертежам Московский механический завод №2 изготовил 5 опытных образцов клапанов диаметром 15 мм. Клапаны указанной конструкции выполнялись следующим образом (рис. 6). Внутрь шланговой оболочки 1 вставлялся корпус 2 и обжимался по краям хомутами 3.

Корпус выполнен в виде ниппеля, оснащенного по краям трубными резьбами, и имеет глухие осевые каналы: входной 4 и выходной 5. Каналы поперечными отверстиями соединяются с перепускной полостью, которая образуется внутренней стенкой шланговой оболочки и лыской 6, выполненной на корпусе. Корпус в сборе со шланговой оболочкой размещен внутри ярма 7 и соединен с ним винтом 8. На верхней части ярма в резьбовой пробке 9 размещен резьбовой шток 10 с ручкой-маховиком 11 и запорной пятой 12 на конце.

Между шайбой и шланговой оболочкой под одним из хомутов закреплена упругая подкладка 13. Функциональное назначение арматуры такого вида реализуется путем вращения штока маховиком. Пята при этом может либо прижимать шланговую оболочку к корпусу и закрывать перепускное отверстие 14, либо освобождать его, отодвигаясь от шланговой оболочки. Идентичным образом работают шланговые (рис. 7, табл. 1) задвижки (затворы), диаметр которых начинается, к сожалению, с 25 мм [4].

Шланговая задвижка отличается тем, что рабочая среда проходит через эластичный патрубок (шланг), который, деформируясь под действием шпинделя, изменяет площадь проходного сечения, а следовательно, и расход рабочей среды. Шланговые задвижки могут работать в любой среде, если эта среда не разрушает материал шланга. Эластичные патрубки изготавливаются из химически стойкой резины.

Основное достоинство шланговых задвижек — полная герметизация рабочей среды от внешней, главный недостаток — небольшой срок службы эластичного патрубка. Другие преимущества шланговой задвижки: исключается застой продукта, т.к. конструкция прямоточная с малым гидравлическим сопротивлением; в закрытом положении эластичный патрубок надежно перекрывает проход, отсекая подачу среды в отводящий трубопровод.

Другие недостатки шланговой задвижки: невысокая температура регулируемой среды до 80 °C; небольшое рабочее давление до 10 кгс/см2; для обеспечения зажима эластичного патрубка необходимо значительное усилие управления. С точки зрения замен задвижку шланговую целесообразнее всего заменять мембранным запорным клапаном. Замена на сильфонный клапан, который тоже обеспечивает полную герметичность, удорожает систему.

По конструктивному выполнению и функциональному назначению к шланговым задвижкам близки шланговые затворы, имеющие, например, шифр 32. На основании этого часто один тип этой арматуры заменяется другим. Хомуты в разрабатываемом клапане могут быть выполнены в виде отпрессованных соединений, степень обжатия которых должна быть такой, чтобы шланговая оболочка, изготовленная из резины, отвечающей требованиям питьевой рецептуры, была бы сжата на 30–40 %, с тем чтобы быть герметичной и долговечной в условиях работы, например, водопровода.

Корпус имеет трубные резьбы для установки на трубопроводах диаметром от 15 до 25 мм. Резьбы выполнены на корпусе как наружными, так и внутренними. Толщина стенок корпуса, как у обычного вентиля, из латуни. Обжимные хомуты и ярмо выполнены как единое целое. Испытания опытных образцов запорных бессальниковых клапанов КБП-15 МН и КБП-15 М диаметром 15 мм были проведены АО «Знамя труда» ЦКБА (Санкт-Петербург).

Для разрабатываемых клапанов экспериментально определены коэффициенты гидравлического сопротивления и величины крутящего момента на их маховиках, при которых обеспечивается герметичность в затворе. Была проведена наработка на отказ на каждом образце. Испытания проводились на стенде организации НТИЦ, аттестованной на право проведения испытаний трубопроводной арматуры. Стенд представляет собой гидросистему, циркуляция воды в которой создается центробежным насосом.

Измерение расхода производилось объемным методом с помощью мерного бака (предел измерения 400 л, цена деления 5 л). Время контролировалось секундомером с ценой деления 0,1 с и верхним пределом измерений 1800 с. Для измерения перепада давления использовались образцовые манометры (верхние пределы измерения — 1,6 и 1,0 МПа, цена деления — 0,16 и 0,10 МПа).

Измерение протечки через затвор производилось объемным способом мерниками (по ГОСТ 1770–74 с верхним пределом измерений — 100 см3 и с ценой деления — 1,0 см3, и фирмы Dagra с верхним пределом измерений — 250 см3 и с ценой деления — 2,0 см3). Коэффициенты гидравлического сопротивления определялись из уравнения Бернулли для сечений, взятых в местах отбора давлений до и после испытуемой арматуры согласно РД 24.207.13–90 «Арматура трубопроводная.

Методика экспериментального определения коэффициентов сопротивления и пропускной способности». Наработка заданное число циклов на отказ производилась при давлении 1,0 МПа до клапана (в закрытом положении) и при скорости воды во входном патрубке 4,3 м/с (при полном открытии клапана). По результатам испытаний коэффициенты гидравлического сопротивления опытных образцов запорных бессальниковых клапанов КБП-15 МН и КБП-15 М при полном открытии составили 11 и 21 мм, при ходе штоков — 4,5 и 6,55 мм (по чертежам предусмотрен ход — 4 и 6 мм, соответственно).

Проверка герметичности в затворе перед наработкой заданного числа циклов на отказ показала, что оба клапана герметичны. При испытании на отказ наработано 1000 и 850 циклов на клапанах КБП-15 МН и КБП-15 М соответственно, после чего клапаны вышли из строя по одинаковой причине: произошло разрушение пружинного золотника. Операционный контроль проводился при этом через каждые 250 циклов.

Здесь следует отметить тот факт, что при развитии малого бизнеса нельзя допустить появления на рынке брака, что сейчас имеет место с водоразборной арматурой. Необходимо поэтому тесное сотрудничество малых предприятий с авторитетными научно-исследовательскими организациями (например, по рассматриваемому вопросу — с НИИ сантехники).

Опытные образцы показали работоспособность конструкции, вполне достаточную для того, чтобы быть использованной в трубопроводах, где требуется гасить напор перед водоразборной арматурой (аналог шайбированию поэтажных подводок от стояков к сантехприборам), а также на спускных трубопроводах стояков отопления в подвалах зданий. Дляболее широкого использования клапанов такой конструкции требовалась наработка на отказ не менее 10 тыс. циклов.

К сожалению, осуществить это не представилось возможным вследствие все того же дефолта, произошедшего в России. В заключение следует отметить, что рассмотренный опыт ГУП «НИИ Мосстрой» в совместной разработке новой водопроводной арматуры с двумя малыми предприятиями (фирмами «Фосфосорб» и «Асвен») показывает, что малый бизнес в стране, о чем говорил недавно Президент России В.В. Путин, может развиваться, и весьма успешно, по направлениям, отличным от сферы обслуживания.