Введение

Почему стабильность линейных размеров изделий из вспененного полиэтилена (ВПЭ), наряду с теплопроводностью и пожарной опасностью, является таким же важным показателем? Может показаться, что ЛТИ «придирается», и такой параметр, как линейные размеры продукции, а именно их соответствие нормируемым показателям, не является важной составляющей, поскольку не влияет на эксплуатационные характеристики.

Здесь необходимо возразить сложившемуся мнению: стабильность размеров может определять отношение собственников и «топ-менеджмента» завода-производителя к качеству производимой продукции. Стабильность линейных размеров прямо зависит от качества оборудования, от используемого сырья и от отношения руководства и технолога к производственному процессу.

О каких проблемах производства может говорить нестабильность геометрических параметров? Вариантов много, можно перечислить несколько. Возможно, экструдер является некачественным и перегревается, головки экструдера недостаточно охлаждаются, процесс охлаждения короткий и нестабильный, а установка нарезки не отлажена и т. д. Как правило, чем внимательнее руководство подходит к организации рабочего процесса и более детально прописывает допуски, тем более стабильна поверхность и размер производимого материала. «Стабильность — признак мастерства», и если каждое изделие «гуляет» по размерам, это может указывать на такие проблемы производителя, как высокая текучка персонала, неотлаженное оборудование, несоблюдение технологии производства.

Подобные производители несерьёзно относятся к качеству изготовляемой продукции и не развиваются в направлении улучшения или поддержания уровня качества своей продукции, а значит, они делают ставку на увеличение прибыли от продаж — таким образом, маркетинг преобладает над качеством продукции.

Если же каждое изделие производится со стабильным допуском, это показывает, что технолог компетентен, высокооплачиваем и ответственно выполняет свою работу. Иными словами, руководство может поставить правильную задачу, а технолог может её корректно реализовать.

Основная часть

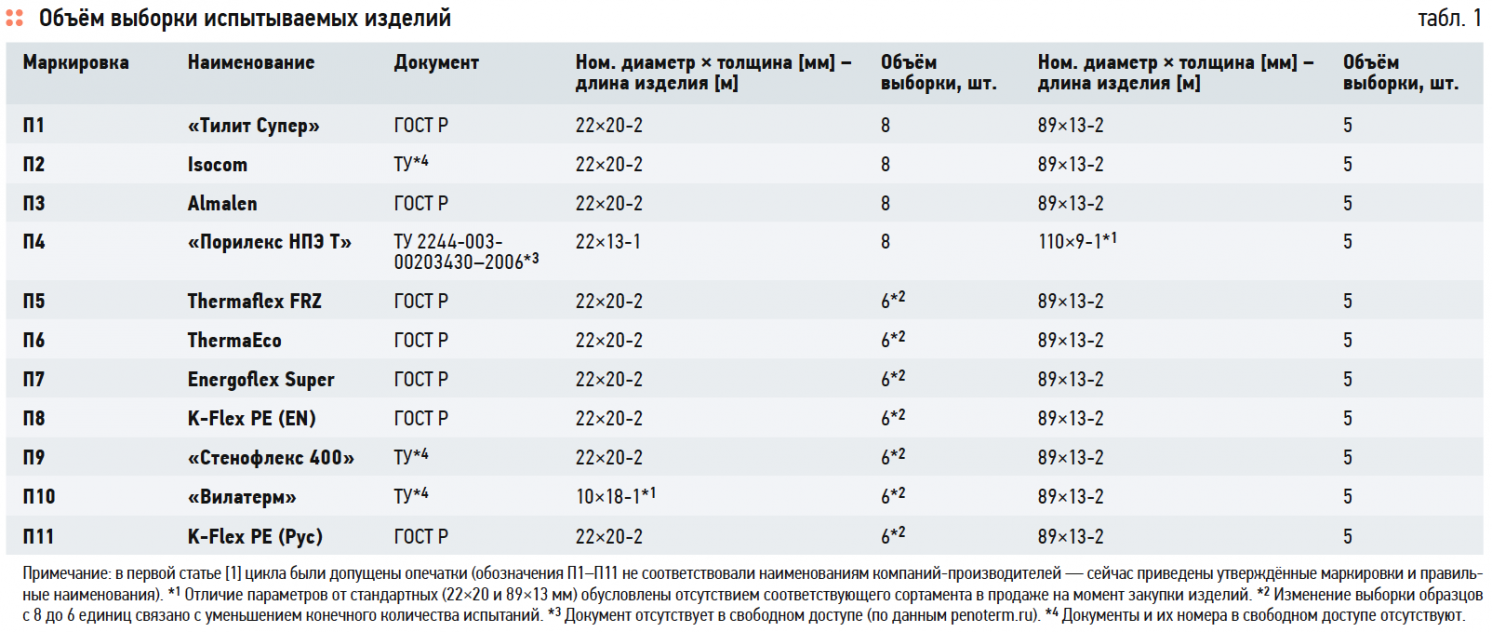

В первую очередь материалы закупались для определения пожаробезопасности, теплопроводности и максимальной температуры применения, поэтому и геометрические параметры замерялись у тех образцов, которые в последующем предназначались для проведения заявленных испытаний. ЛТИ определила необходимость контроля стабильности геометрических параметров: длина изделия, толщина, внутренний диаметр.

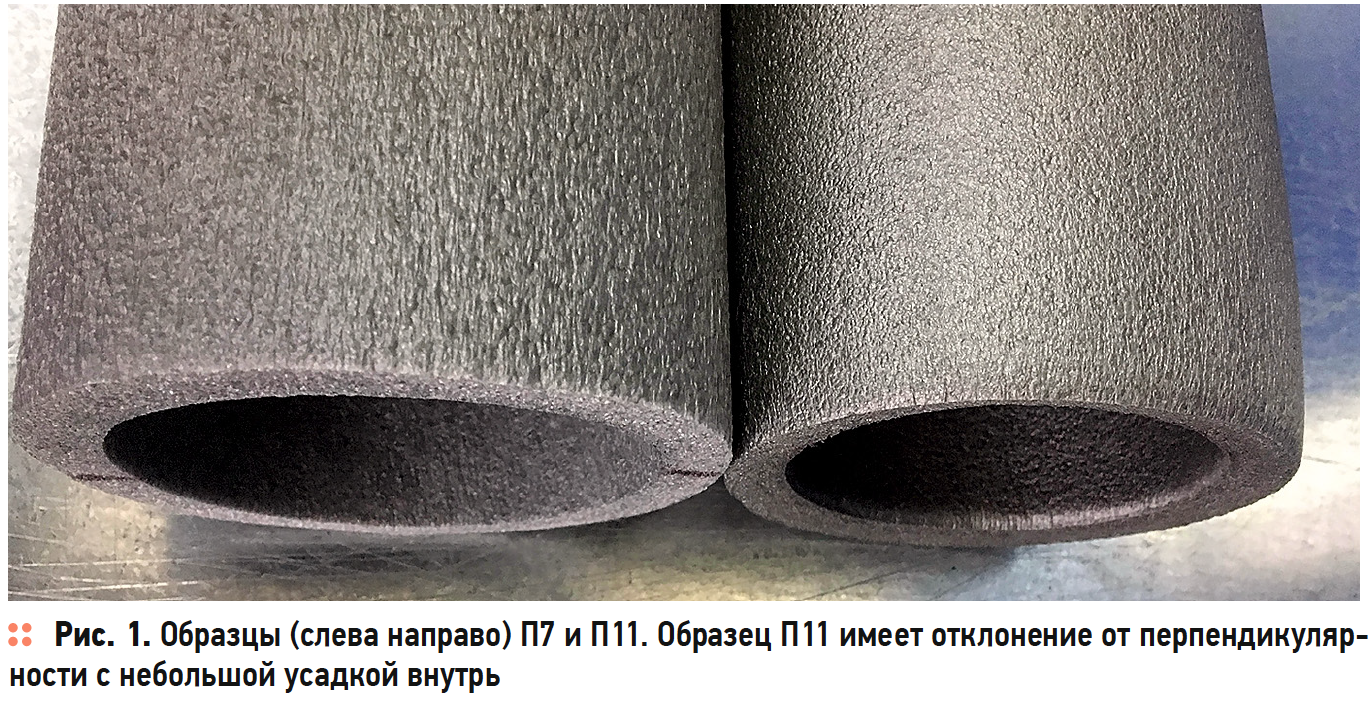

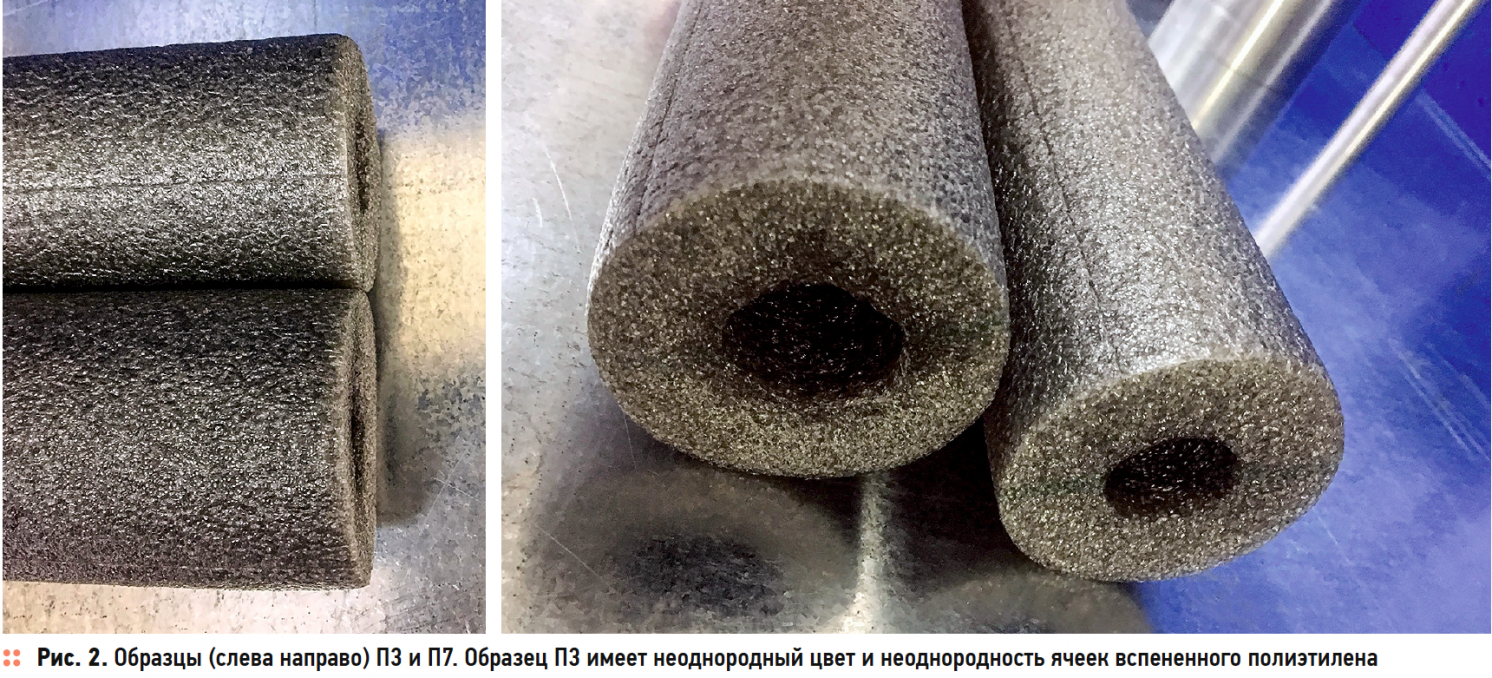

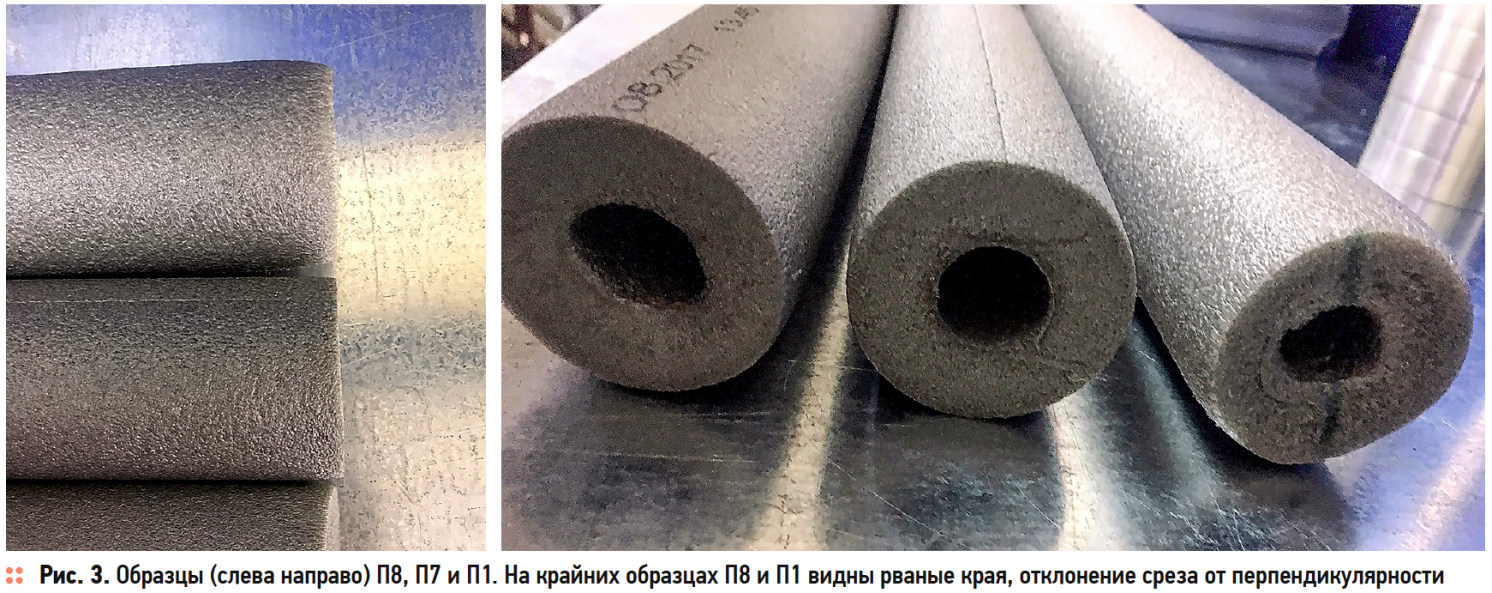

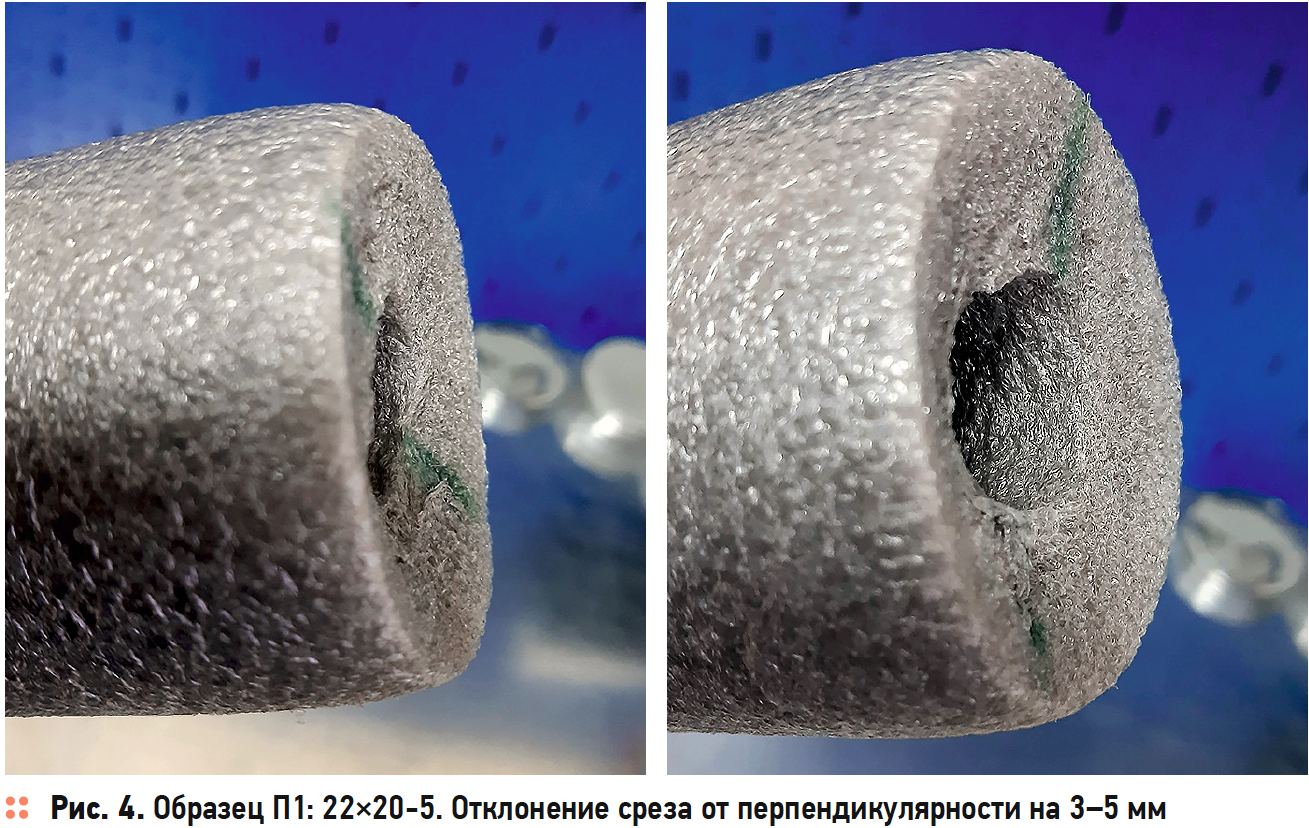

Объём выборки испытываемых изделий приведён в табл. 1 (примеры образцов для испытаний — рис. 1–5).

Длина изделия

В соответствии с ГОСТ Р 56729–2015 «Изделия из пенополиэтилена теплоизоляционные заводского изготовления, применяемые для инженерного оборудования зданий и промышленных установок. Общие технические условия» (далее ГОСТ Р) длина тестируемого изделия определяется по ГОСТ EN 13467–20113 «Изделия теплоизоляционные, применяемые для инженерного оборудования зданий и промышленных установок. Методы определения размеров, отклонений от прямоугольности и прямолинейности цилиндров заводского изготовления» [3].

Выдержки из ГОСТ EN 13467–2011: «…п. 2.4. Длина — линейный размер, измеряемый по наружной поверхности цилиндра перпендикулярно к его торцам. Для измерения длины применяют: 4.2.1. Металлическую рулетку с ценой деления 1 мм и погрешностью измерения не более 1 мм…».

Измерение длины изделия по ГОСТ EN 13467–2011 выполняется следующим образом. Образец теплоизоляции в виде цилиндра укладывают на плоскую поверхность. Длину цилиндра измеряют металлической рулеткой по двум образующим, диаметрально расположенным на поверхности цилиндра. Измерение длины проводят с точностью до 1 мм, если длина образца составляет не более 600 мм, и с точностью до 2 мм, если длина образца более 600 мм.

ГОСТ Р регламентирует следующие допуски для труб: длина трубы 2000 мм — от 1970 мм до 2050 мм; длина трубы 1000 мм — от 985 мм до 1025 мм.

ЛТИ провела измерения длины каждого испытываемого образца. Полученные результаты отклонений от допусков приведены в табл. 2.

Примечание: П4, П9, П10 производятся по техническим условиям завода-изготовителя, информация о значениях допусков соответствующих изделий в открытом доступе не найдена.

Выводы по разделу

1. Образцы П1, П3, П9, П10 имеют превышение допусков по длине. Данное обстоятельство, помимо несоответствия заявленных изготовителем допусков образцов П1 и П3 регламентируемым ГОСТ Р, указывает на необоснованный перерасход сырья. С одной стороны, производитель не стремится оптимизировать расход сырья на производстве, что, разумеется, влияет на конечную стоимость изделия. Однако следует учитывать тот факт, что вспененный полиэтилен может обладать большой усадкой в процессе эксплуатации, поэтому готовое изделие может превышать длину рекомендованную допусками ГОСТ Р, при условии, если это считать намеренным допущением заводаизготовителя.

(Разъяснение по изложенному выше вопросу можно будет прочитать в следующих статьях после проведения испытаний на степень усадки материала после эксплуатации при рабочей температуре в течении 72 ч.)

2. Метод испытаний, приведённый в ГОСТ EN 13467–2011 для определения длины вспененного полиэтилена, в некоторых случаях даёт некорректные данные.

2.1. Во-первых, методы определения размеров, отклонений от прямоугольности и прямолинейности цилиндров заводского изготовления («жёсткого материала») в соответствии с ГОСТ EN 13467–2011 предусматривают измерение длины с помощью рулетки. При этом ГОСТ Р регламентирует требования в первую очередь к минераловатному изделию, обладающему некоторыми специфичными свойствами материала: трубка из вспененного полиэтилена является мягким податливым материалом.

Данное свойство не учитывается в ссылочных методах определения линейных размеров по ГОСТ EN 13467–2011, а именно при измерении образца длиной 2 м при помощи рулетки изделие может немного искривляться под действием механической нагрузки, оказываемой испытателем при проведении измерений. Таким образом, можно считать, что достоверность испытания существенно зависит от компетенции испытателя.

2.2. Во-вторых, ВПЭ при хранении и транспортировке может подвергаться механической нагрузки, что приводит к деформации линейных размеров изделия, в том числе и длины. При длительной нагрузке образцы меняют форму, изгибаются, что существенно снижает точность измерений с помощью линейки и рулеткой, так как приходится для верности результатов измерений руками выпрямлять испытываемые образцы, а значит, не получится провести достоверный контроль точности «заводских» линейных размеров поставляемой продукции.

Из пунктов 2.1 и 2.2 следует, что необходимо доработать ГОСТ EN 13467–2011 (внести дополнительные требования, учитывающие специфику испытываемого материала) или выпустить отдельный стандарт для гибких полимерных материалов, в том числе для ВПЭ.

ЛТИ считает, что наиболее оптимальным прибором для измерения длины является стенд (описан в ГОСТ EN 13467–2011), представляющий из себя металлическую опорную трубу, на которую своей внутренней поверхностью устанавливают тепловую изоляцию в виде трубы. При данном способе исключается погрешность измерений от деформаций образца (например, изгиб изделия), но он требует применения специального оборудования — металлической трубы на опорах. Другим оптимальным инструментом для проведения испытаний является линейка с длиной, соответствующей длине поставляемого изделия, поскольку также снижается погрешность от изгиба образца.

Если следовать рекомендациям ГОСТ EN 13467–2011 и определять длину образцов с помощью рулетки, то, по мнению ЛТИ, лучше выполнять измерения с двумя испытателями, чтобы один из них выравнивал изделие перпендикулярно, а другой в это время проводил измерения. Тогда будет обеспечена максимальная точность полученных результатов.

3. В данный момент измерение длины является не унифицированным и может давать ошибочные результаты. Например, некоторые из образцов имеют неровные концы, в связи с чем в ходе испытания можно получить высокую разность результатов измерений по двум образующим образца, а значит, и высокую общую погрешность.

Толщина изделия

В соответствии с пунктом 4.2.2.1 ГОСТ Р толщина изделия определяется по ГОСТ EN 13467–2011.

Выдержки из ГОСТ EN 13467–2011:

«…п. 2.5. Толщина d — расстояние между двумя точками, расположенными на внутренней и наружной поверхностях изделия, измеряемое перпендикулярно к этим поверхностям.

В соответствии с п. 6.1 ГОСТ EN 13467–2011 толщину образца d, внутренний Di и наружный D0 диаметры измеряют следующими парами:

- a) длина окружности и внутренний диаметр;

- b) внутренний диаметр и наружный диаметр;

- c) внутренний диаметр и толщина;

- d) наружный диаметр и толщина;

- e) длина окружности и толщина.

Измерения размеров в каждой паре должны проводиться на одном и том же участке образца-цилиндра.

Примечание: перечисленные варианты измерений не являются эквивалентными, концентричность (правильность формы поперечного сечения) изделия можно оценить только при измерении толщины…»

В соответствии с ГОСТ EN 13467–2011 толщину измеряют металлической рулеткой, штангенциркулем или толщиномером. Результатом измерений считают среднеарифметическое значение четырёх измерений, проведённых в двух взаимно перпендикулярных плоскостях. (Следует отметить, что ГОСТ Р не даёт указаний проводить четыре измерения с одной стороны или два измерения с каждой стороны изделия. ЛТИ измерила толщину теплоизоляции с двух сторон в двух точках для получения более точных значений по всей длине изделия.)

Дополнительно метод измерения толщины согласно ГОСТ EN 13467–2011 может проводиться на стенде. Данный метод, безусловно, более точен, но ЛТИ умышлено не использовала его. ЛТИ неизвестны заводы или лаборатории в России, которые измеряют толщину своей продукции на стенде, в связи с чем не имело смысла проводить испытание по данному методу.

ГОСТ Р регламентирует следующие допуски для труб:

- трубы толщиной 9 мм (7,5–11 мм);

- трубы толщиной 13 мм (11–15 мм);

- трубы толщиной 20 мм (17,5–23,5 мм).

Допуски, предусмотренные ГОСТ Р, противоречат принципам проектирования, принятым в России и регламентированным, в частности, стандартом СП 61.1330.2012 «Тепловая изоляция оборудования и трубопроводов. Актуализированная редакция СНиП 41-03-2003» (с Изм. №1).

Пункт 6.12 СП 61.1330.2012 предписывает при подборе номенклатурной толщины тепловой изоляции «принимать по действующей номенклатуре ближайшую более высокую толщину теплоизоляционного материала». В качестве практического обоснования противоречивости ГОСТ Р и СП можно привести следующее: проектировщик на этапе теплотехнического расчёта закладывает предельное значение толщины изделия, а по факту на объекте будет применяться изделие с отрицательным допуском, что не будет противоречить ГОСТ Р, но нарушит предусмотренный проектом тепловой баланс. Данное обстоятельство является особенно критичным при расчёте по предотвращению образования конденсата на поверхности изоляции.

Дополнительно следует обратить внимание, что даже при отсутствии существенных отклонений толщина измеряется с одного края и с другого края изделия в двух точках. При этом в процентном соотношении толщина может меняться от 2 до 16% для одного изделия. Данные значения носят исключительно научный характер и никак не могут быть интерпретированы относительно качества изделия.

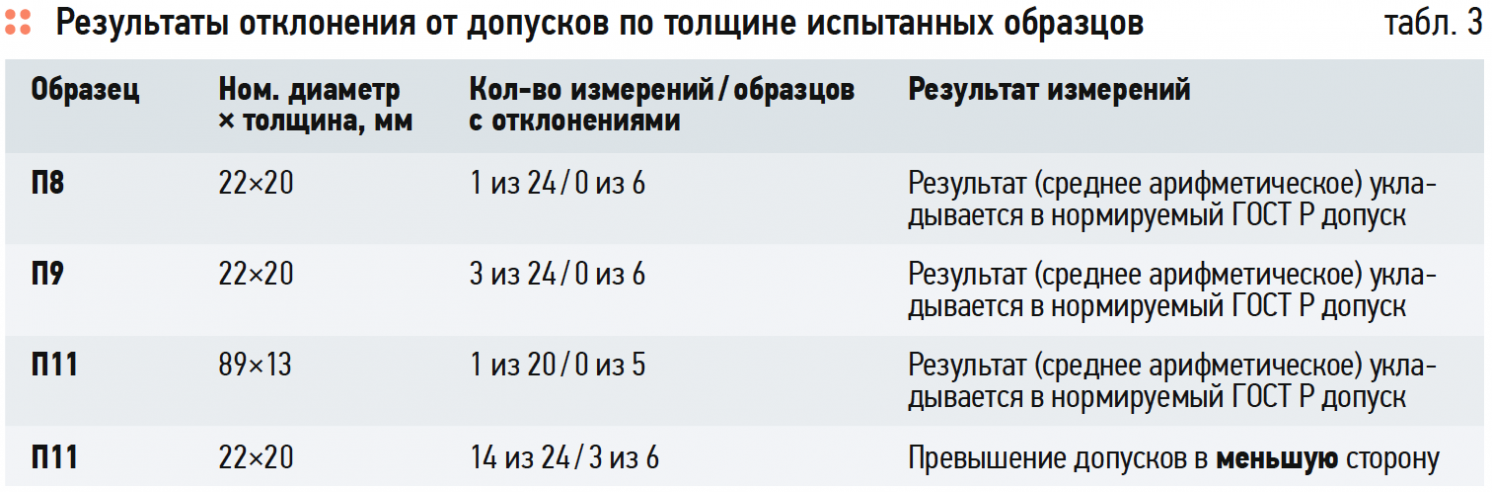

ЛТИ провела измерения толщины испытываемых образцов. Результаты отклонения от допусков по толщине испытанных образцов приведены в табл. 3.

Выводы по разделу

1. ЛТИ считает, что необходимо внести изменения в ГОСТ Р по унификации методов измерения толщины вспененного полиэтилена. Предлагаемые ГОСТ Р методы, за исключением стендового толщиномера, в некомпетентных руках могут давать до 30% погрешности. Измерение толщины изделия штангенциркулем зависит от степени нажатия, «тугости» механизмов самого прибора, а также от отклонения от перпендикулярности при измерении (изменение угла прибора от продольной оси образца при взятии измерений от прямого угла может привести к увеличению полученных результатов). Измерения линейкой или рулеткой также существенно зависят от того, как приложить инструмент, от диаметра, толщины и слежалости образца.

У материалов, имеющих поверхность с неровностями в виде пузырей, сложно определить границы измерения толщины. При измерении толщины линейкой или штангенциркулем трубчатые изделия должны иметь форму круга, в связи с чем важно знать, под каким углом берутся измерения (90° или нет).

Важно отметить, что при измерениях штангенциркулем, у которых не нормируется величина прижатия, а поверхность испытываемого изделия берётся всегда ровной, компетентность испытателя будет влиять на окончательный результат.

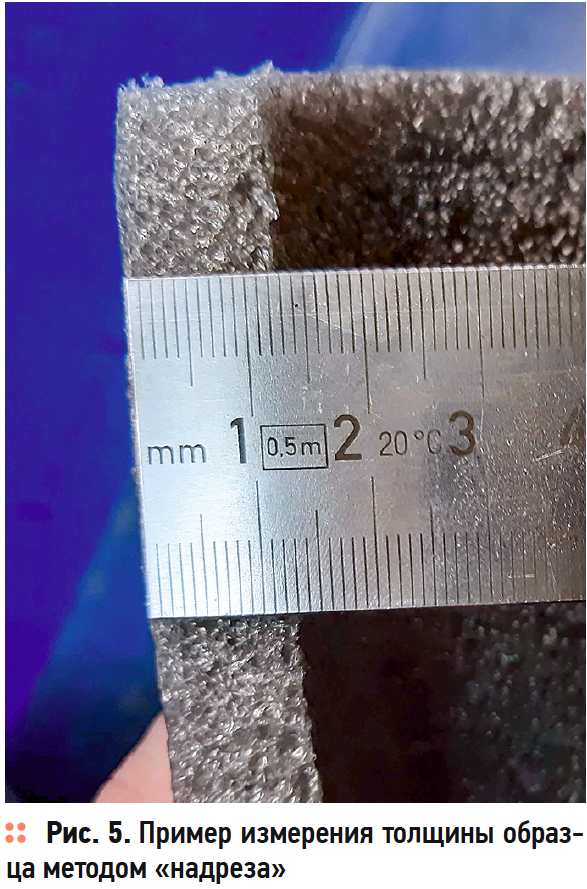

После проведения исследований ЛТИ выявила наиболее точный метод измерения толщины изделия в форме трубок: необходимо сделать вырез из визуально наименее деформируемого участка образца и произвести измерение линейкой с боковой грани среза. В этом случае толщина измеряется наиболее точно. ЛТИ измерила толщину приведённым ниже способом, который не противоречит ГОСТ Р, получив наиболее достоверные результаты измерений. В связи с этим, по мнению ЛТИ, данный метод должен быть основным при определении толщины изделий из ВПЭ. Измерение толщины производится линейкой или рулеткой на продольном срезе (рис. 5).

Внутренний диаметр

В соответствии с пунктом 4.2.2.1 ГОСТ Р внутренний диаметр изделия определяется по ГОСТ EN 13467–2011.

Выдержки из ГОСТ EN 13467–2011:

«…п. 2.3. Внутренний диаметр Df — линейное расстояние между двумя противоположными точками торца цилиндра, расположенными на его внутренней поверхности, измеренное через воображаемый центр.

Внутренний диаметр согласно ГОСТ EN 13467–2011 измеряют металлической рулеткой или штангенциркулем.

Результатом измерений считают среднеарифметическое значение результатов двух измерений, проведённых под прямым углом к продольной оси образца в любых выбранных точках на внутренней поверхности изделия.

Внутренний диаметр также может быть измерен с помощью конического сердечника, помещённого внутрь цилиндра вдоль его продольной оси.

Примечание: для изделия с внутренним диаметром более 55 мм использование конического сердечника может быть нецелесообразным…»

При монтаже тепловой изоляции на трубу должны совпадать номинальный внутренний диаметр торца теплоизоляционного материала и внешнего диаметра трубы. Оптимальная посадка определяется соответствующими допусками. В случае превышения заявленных допусков в бóльшую сторону появляется зазор между внешней образующей трубы и тепловой изоляцией, что, в свою очередь, является причиной повышенных тепловых потерь, а значит, приводит к снижению энергоэффективности смонтированной системы. Если изменение реальных допусков к регламентированным превалирует в меньшую сторону, то посадка тепловой изоляции будет осуществлена с натягом или же вообще невозможно будет теплоизолировать трубу.

ЛТИ провела измерения внутреннего диаметра номинальных размеров 22 и 89 мм при помощи специально изготовленных калибров (по ГОСТ EN 13467–2011 конического сердечника).

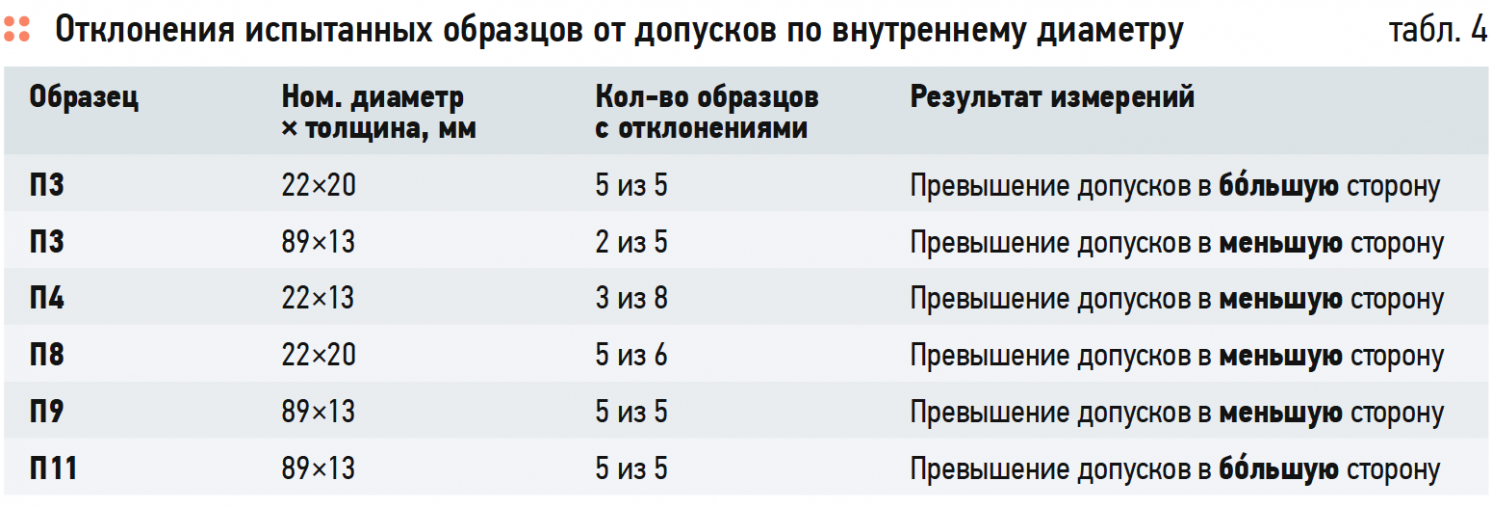

ГОСТ Р регламентирует следующие допуски для изделий:

- номинального внутреннего диаметра 22 мм (от 23 до 26 мм);

- номинального внутреннего диаметра 89 мм (от 91 до 95 мм).

Результаты отклонений испытанных образцов от допусков приведены в табл. 4.

Выводы по разделу

1. Наиболее корректным способом измерения внутреннего диаметра трубки из вспененного полиэтилена, безусловно, можно считать метод испытания введением калибра (сердечника). Данный метод минимизирует появление инструментальной (например, ненормируемая сила сжатия штангенциркуля) и субъективной (неправильное положение инструмента при испытании, неровность поверхности образца) погрешностей.

2. Необходимо корректировать ГОСТ Р или ГОСТ EN 13467–2011, а именно предусматривать метод измерения калибром основным (см. выше). Также в случае претензионной работы только данный метод даст единство и точность результатов измерений, поскольку результаты измерений будут минимально зависеть от квалификации оператора-испытателя.

3. Хотя метод калибра и является самым достоверным, он имеет ряд недоработок. В частности, не определена сила, прилагаемая при введении калибра. В связи с тем, что ВПЭ — податливый материал, при приложении дополнительного усилия в образец можно ввести калибр на 2–3 мм больше, чем номинальный диметр изделия, при этом без повреждения самого материала. В следующей, пятой части статьи будет описано, как ведёт себя при эксплуатации труба из ВПЭ, посаженная с натягом на 0,5–3 мм.

Общие выводы

1. Несмотря на кажущуюся очевидность и простоту определения стабильности геометрических размеров трубок из ВПЭ, регламентированных в рассмотренных стандартах, методы испытаний требуют унификации. Следует в некоторые методики включить ряд обязательных корректировок: определение длины изделий из труб ВПЭ необходимо проводить двумя испытателями, при условии использования рулетки в качестве основного средства измерения (как это прописано в ГОСТ Р), или же выполнять испытания при помощи линейки (длиной, соответствующей длине самого образца), или для получения наиболее точных результатов пользоваться специальным стендом.

Также следует сделать основными методами по определению геометрических размеров в ГОСТ Р следующие: при измерении толщины испытание проводить на вырезанном, наименее деформируемом участке изделия, а при измерении внутреннего диаметра труб ВПЭ необходимо указать в качестве основного, обязательного метод калибров.

2. ГОСТ Р и ГОСТ EN 13467–2011 требуют доработки по вопросам измерения основных геометрических параметрам, а именно в унификации методик проведения испытаний по определению и контролю геометрических размеров изделий. Обоснование внесения изменений в рассматриваемые ГОСТы описано выше в пункте 1.

3. Стабильность размеров, неотклонение геометрических параметров от нормируемых ГОСТом показали четыре типа образцов: П2 (Isocom), П5-П6 (Thermaflex) и П7 (Energoflex). Из этого можно заключить, что данные компании следят за соответствием своей выпускаемой продукции стандартам и за качеством своих изделий: «технолог компетентен, высокооплачиваем и ответственно выполняет свою работу, то есть руководство может поставить правильную задачу, а технолог может её правильно реализовать».

4. Необходимо всем компаниям, которые производят свою продукцию по ТУ, переходить на ГОСТ, то есть следует рассматриваемый стандарт (ГОСТ Р) принять обязательным для заводов-изготовителей. Однако это будет возможно только при условии тщательной доработки существующего ГОСТ. Переход производителей с ТУ на ГОСТ позволит унифицировать погрешности (допуски) геометрических размеров производимой на российском рынке тепловой изоляции на основе ВПЭ в форме трубок, а также повысить её качество в целом.

5. Для контроля качества тепловой изоляции необходимо создать ассоциацию, которая осуществляла бы функции контрольной закупки (проверка продукции компаний, представленных на рынке РФ или намеренных только войти на российский рынок) и функции защиты добросовестных организаций-производителей от недобросовестных (например, ассоциация может иметь право отзывать сертификат соответствия у производителей некачественной продукции, проводить собственные независимые исследования по контролю соответствия выпускаемых изделий ГОСТам и т. д.).