Рис. 1

Рис. 2

Рис. 3

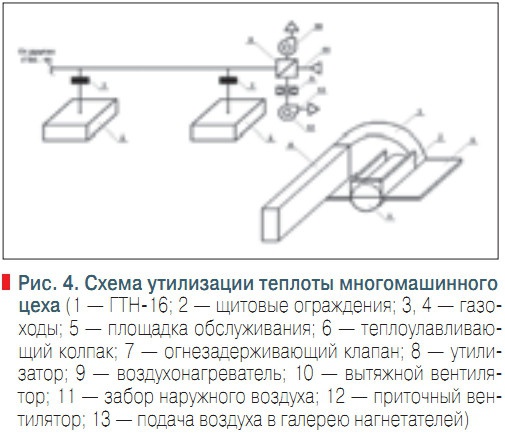

Рис. 4

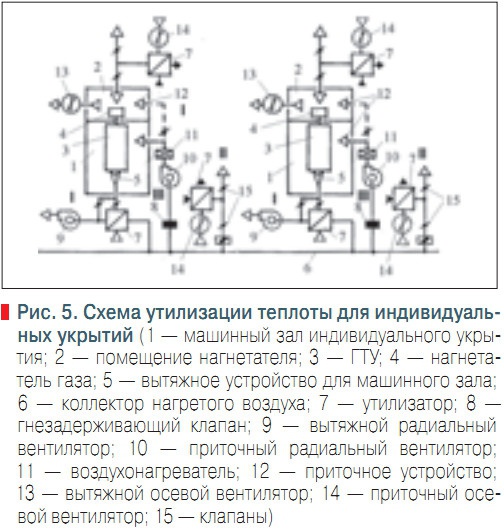

Рис. 5

В мировой практике транспортировки газа наибольшее распространение получили компрессорные станции (КС) с газотурбинными установками (ГТУ). В частности, такими установками оборудована газотранспортная магистраль ООО «Севергазпром». Одна из особенностей ГТУ заключается в больших потерях теплоты. КПД современных газотурбинных установок, по проектным данным, составляет 23–28 %. В реальных условиях данные теплотехнических испытаний показывают, что, например, для самых распространенных газоперекачивающих агрегатов (ГПА) ООО «Севергазпром» среднее значение КПД составляет 26,4 % (по проектным данным, — 29 %). После модернизации установок ГТК-10И (производства США), связанной с переходом на регенеративный цикл, КПД составляет 32,2 %. Порядка 70 % теплоты теряется с отходящими газами. Исходя из вышесказанного, можно сделать вывод, что основным источником вторичных энергоресурсов являются уходящие газы от ГТУ. Помимо того, к источникам тепловых ресурсов можно отнести:

- системы охлаждения смазочного масла;

- системы охлаждения газа;

- нагретые поверхности газоходов и ГТУ в машинных залах КС;

- физическую энергию дросселируемого топливного газа.

Вторичные энергоресурсы могут использоваться для теплоснабжения, отопления и вентиляции различных объектов, выработки электроэнергии, производства холода, выработки дополнительного количества механической энергии. Обзор научно-технической литературы и проектных решений показывает, что в настоящее время на достаточно высоком уровне разработаны и внедрены системы утилизации теплоты выхлопных газов ГТУ с использованием цикловых теплообменников и газоводяных утилизационных теплообменников для систем водяного теплоснабжения.

Опыт эксплуатации систем водяного теплоснабжения показывает, что их работоспособность нарушается по многим причинам, в частности из-за:

- снижения теплопроизводительности утилизационных теплообменников вследствие накипеобразования (зарастания) внутри труб при отсутствии или низком качестве химводоочистки;

- несоответствия характеристик теплогенерирующего оборудования расчетным;

- отсутствия высокоэффективных технологических схем слива воды из системы с высоким уровнем автоматизации при аварийных ситуациях;

- длительной потери работоспособности и сложности повторного включения в работу при аварийных остановах источников теплоты.

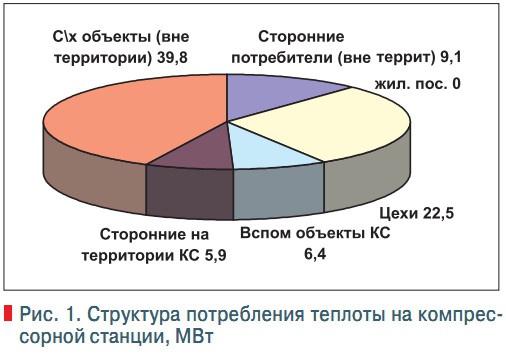

Вышеуказанные причины могут стать причиной размораживания отопительно-вентиляционных систем и, как следствие, выхода из строя воздухонагревателей,трубопроводов, арматуры и т.д. Как показывает анализ данных, основными потребителями теплоты являются отопительно-вентиляционные системы компрессорных цехов (до 20 %) и теплично-овощные хозяйства (до 35 %), рис. 1.

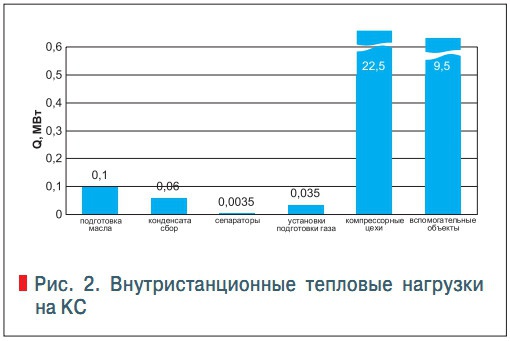

Зависимость теплопотерь компрессорного цеха (индивидуального укрытия или объема многомашинного цеха, приходящегося на один агрегат) через наружные ограждения от температуры наружного воздуха, показывает, что при идентичности строительных конструкций теплопотери зависят от единичной мощности агрегата и объемно-планировочных решений. Исследования показывают [1], что использование теплоты отходящих газов в том или ином направлении позволяет утилизировать определенное ее количество и удовлетворить отдельные нужды КС или стороннего по отношению к КС потребителя (рис. 2). В ряде работ предлагается комплексные схемы утилизации теплоты отходящих газов ГТУ, включающие и регенеративный цикл, и парогазовые циклы, и использование теплоты нагретых поверхностей. Практически все эти схемы рассматриваются с технологической точки зрения, даже в некоторых работах используется терминология, традиционная для технологических вопросов, например, замкнутые и разомкнутые схемы теплоснабжения, воздушные системы теплоснабжения и т.д.

Все это говорит о том, что вопросы утилизации теплоты рассматривались под этим углом зрения, без учета особенностей функционирования систем теплоснабжения и воздушного отопления. В данной работе ставится задача разработки схемы регулирования системы воздушного отопления с использованием утилизации теплоты нагретых поверхностей в рамках комплексной схемы утилизации теплоты отходящих газов ГТУ. Как было отмечено выше, компрессорные станции с многомашинной установкой газоперекачивающих агрегатов характеризуются значительными выделениями теплоты в машинном зале при наличии газотурбинных установок и недостатками теплоты в галерее нагнетателей газа. Предложено два способа утилизации теплоты в зависимости от компоновки газоперекачивающих агрегатов.

Многомашинные залы

Для повышения эффективности утилизации теплоты предлагается использовать теплоту воздуха, удаляемого от кожуха-укрытия газотурбинной установки, для подогрева приточного воздуха, подаваемого в галерею нагнетателей (рис. 3). Теплообмен осуществляется в воздуховоздушном теплоутилизаторе. Схема работает следующим образом. В холодный период года нагретый воздуха из-под кожуха-укрытия местного отсоса вытяжным вентилятором 5 подается к утилизаторам 7 приточной системы галереи нагнетателей, после чего удаляется в атмосферу. В теплый период года система утилизации не работает. Приточный воздух для галереи нагнетателей в холодный период года подогревается последовательно в воздуховоздушном утилизаторе и водяном воздухонагревателе. В теплый период года наружный воздух подается вентилятором 6 в галерею нагнетателей.

Для регулирования температуры воздуха используются клапаны 9. В схеме на рис. 4 вместо местного отсоса предложено использовать теплоулавливающий колпак 6, размещенный на кровле здания. Для уменьшения расхода воздуха и, следовательно, увеличения температуры в конвективном потоке над источником теплоты предусмотрена установка щитовых ограждений 2, которые одновременно используются для снижения уровня шума и теплового облучения в машинных залах.

Индивидуальные укрытия

Компрессорные цехи с установкой газоперекачивающих агрегатов в индивидуальных укрытиях характеризуются, с одной стороны, значительными выделениями теплоты в машинном зале индивидуального укрытия с работающей газотурбинной установкой, а, с другой стороны, недостатками теплоты в галерее нагнетателей газа при любом режиме работы и машинном зале при неработающей газотурбинной установке. Инерционность и практическое отсутствие регулирования водяных систем утилизации теплоты не позволяют своевременно реагировать на изменение теплового баланса помещений. В связи с этим актуальной становится проблема стабильного обеспечения параметров микроклимата вышеуказанных помещений.

Для этой цели разработана схема утилизации теплоты удаляемого воздуха для группы индивидуальных укрытий. Схема предусматривает утилизацию теплоты воздуха, удаляемого из машинных залов с работающими агрегатами, для подогрева приточного воздуха (рис. 5). Система работает следующим образом. В холодный период года, а также при пониженных температурах воздуха в теплый период года, нагретый воздуха из машинного зала 1 с работающим агрегатом через вытяжное устройство 5 поступает к утилизатору 7 приточной системы данного машинного зала и затем в коллектор 6. Из коллектора нагретый воздух перемещается к утилизаторам 7 для нагрева приточного воздуха, предназначенного для подачи в помещение работающего нагнетателя газа.

Для индивидуальных укрытий с неработающими в данный период агрегатами для обогрева помещений используется нагретый воздух из коллектора через огнезадерживающий клапан 8. В контуре дополнительно установлен водяной воздухонагреватель 11 для подогрева воздуха в холодный период года. В теплый период года приточная и вытяжная системы помещений работают в режиме без использования утилизатора. Для качественной и количественной характеристики нагретых поверхностей в машинных залах использована система Prism DS IR (Digital Storage InfraRed) компании FLIR Systems Inc., которая применяется для обнаружения излучаемой тепловой энергии в коротковолновом инфракрасном спектральном диапазоне (3,6–5 мкм) от объектов и отображения на дисплее теплового изображения объектов в реальном времени. Схема автоматического регулирования предусматривает два контура — контур регулирования водяной системы и контур регулирования воздушной системы.