Огромное количество котлоагрегатов, печей, газоиспользующих установок имеют проблемы с пуском и безопасностью работы, что обусловлено их конструктивными особенностями, сроками и условиями эксплуатации и многими другими причинами. Отдельные котлы и целые котельные работают с нарушениями действующих норм и правил, не соответствуют современным требованиям, а само оборудование физически и морально устарело.

События 2022 года только усложнили эти проблемы, на первый план вышла проблема импортозамещения.

«АМАКС» — это Группа компаний, общие компетенции которых позволяют выполнять «под ключ» комплексные проекты для реконструкции водогрейных и паровых котлов различных типов. Это собственное производство газовой и мазутной арматуры, разработка и внедрение систем управления, свой инжиниринг, логистика, выполнение монтажно-наладочных работ — и всё это с учётом требований сегодняшнего дня.

Приоритетом для компании уже более 33 лет остаётся обеспечение безаварийной работы котлов, оснащаемых технологическим оборудованием и программно-техническими комплексами «АМАКС» (ПТК «АМАКС»). И на сегодняшний день мы предлагаем комплексное решение при реконструкции различных газоиспользующих установок с использованием оборудования, произведённого исключительно на территории Российской Федерации. Это позволяет не зависеть от импортных поставщиков, в сжатые сроки решать поставленные задачи и гарантировать заказчику надёжную работу.

«АМАКС» готов обеспечить достойную замену ушедшим с российского рынка мультиблокам Dungs и Siemens, клапанам Madas и Bosсh, а также импортным автоматизированным газогорелочным устройствам производства компаний Weishaupt, Unigaz или Oilon.

Арматурный завод «АМАКС», находящийся в городе Чебоксары (Чувашская Республика), обладает мощной производственной платформой и выпускает широчайшую линейку стальной газовой арматуры диаметром от 8 до 700 мм, необходимую для котлов всех типов, ГРУ и ГРП. Это современное высокотехнологичное производство, на котором трудятся профессионалы высшего класса.

Компания разрабатывает и внедряет собственные программно-технические комплексы (ПТК) «АМАКС» на базе современных отечественных контроллеров, таких как «Прософт» или «ОВЕН». Контроллеры имеют все необходимые сертификаты для применения на ТЭЦ и котельных.

Это становится всё более актуальным в условиях сегодняшнего дня, так как программно-технические комплексы, построенные на различных импортных контроллерах, становятся трудно реализуемыми и не имеют перспектив развития на нашем рынке.

В связи с принятием Федерального закона №187 «О безопасности критической инфраструктуры РФ» и Указом Президента РФ №166 «О мерах по обеспечению технологической независимости и безопасности критической инфраструктуры», на первый план выходит задача перехода всех автоматизированных систем управления котлами, котельными и ТЭЦ в нашей стране в целом на российское программное обеспечение.

С учётом современных требований для визуализации технологического процесса работы котлоагрегатов применяется новейшая SCADA «АМАКС» — собственная разработка компании, которая внесена в реестр российских программ для ЭВМ и БД. SCADA «АМАКС» работает под управлением российской операционной системы на базе Linux, не требующей лицензий. Это позволяет соответствовать Федеральному закону №187 «О безопасности критической инфраструктуры РФ».

Остановимся подробнее на современных и актуальных решениях при выполнении работ «под ключ», в которых «АМАКС» не зависит от поставок импортного оборудования.

Группа компаний «АМАКС» разработала и эффективно внедряет проекты комплексного решения, как для паровых и водогрейных котлов малой и средней мощности, так и для паровых котлов в большой энергетике.

В случае необходимости переоснащения котлов мощностью до 3,5 МВт предлагается блочное автоматизированное горелочное устройство полностью отечественного производства. Поскольку в настоящее время поставка импортных горелок и клапанов к ним сильно затруднена или невозможна, это решение является не только достойной альтернативой, но и единственно возможной заменой ушедшим с российского рынка импортным автоматизированным горелкам.

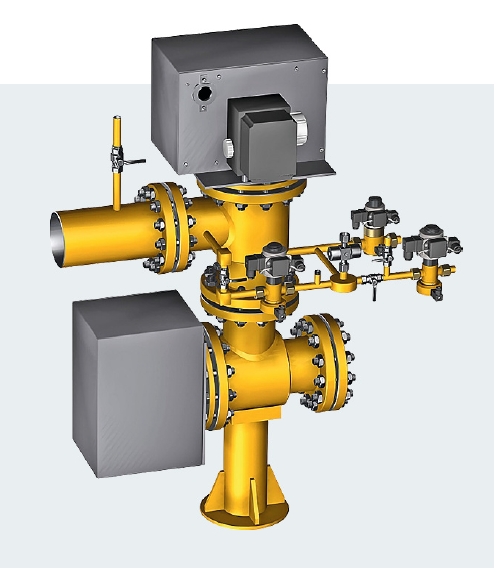

Устройство включает горелку соответствующей мощности (фото 1), газовую рампу «АМАКС-МГ» и оптимальную систему управления.

Фото 1. Горелка блочного автоматизированного горелочного устройства «АМАКС»

Автоматизированная система управления горелкой может быть интегрирована в корпус горелки или иметь внешний шкаф управления. Она строится на базе программируемых реле компании «ОВЕН» — российском производителе и партнёре ГК «АМАКС».

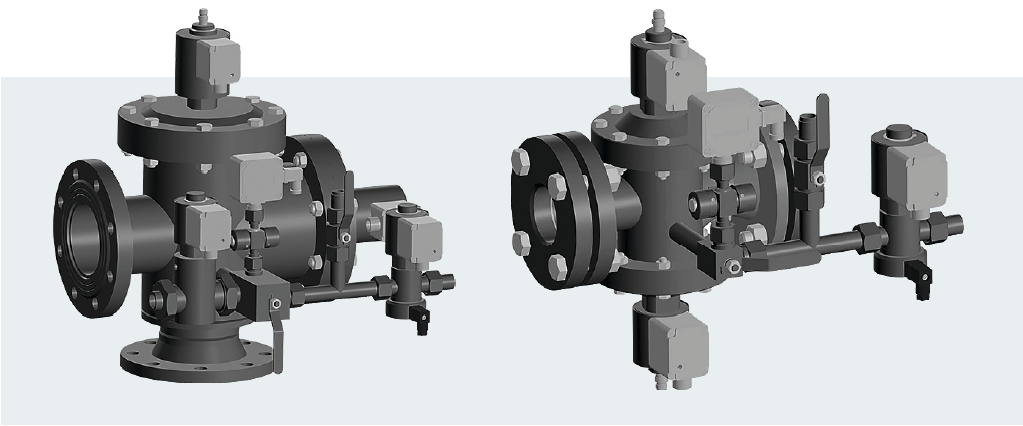

Комплект оборудования или газовая рампа гарантирует безопасную подачу газа в горелку и представляет собой единую конструкцию — мультиблок.

Фото 2. Мультиблоки «АМАКС-МГ» предназначены для обслуживания газовых горелок водогрейных котлов, установленных на объектах большой и малой энергетики

Мультиблоки «АМАКС-МГ» (фото 2) предназначены для обслуживания газовых горелок и выполняют следующие функции: обеспечение автоматического контроля герметичности своих запорных устройств; обеспечение безопасного розжига горелки; отсечка газа при нарушении режимов работы котла; возможность создания растопочного режима со стабильными параметрами розжига.

Конструктивно мультиблоки бывают линейного или углового типов и включают: стальной электромагнитный двойной предохранительно-запорный клапан (сдвоенный ПЗК) марки «АМАКС-КЭД», перекрывающий подачу газа при отключении электропитания; систему контроля герметичности для проверки плотности арматуры мультиблока; клапан безопасности типа «НО»; клапан подачи газа на запальник типа «НЗ»; заслонку дроссельную с электроприводом; гребёнку КИПиА с отборным устройством.

Мультиблоки «АМАКС-МГ» могут работать как на переменном, так и на постоянном токе, а в режиме «удержания» (во время работы котла) мультиблок переходит в режим энергосбережения и имеет низкое энергопотребление.

Компактная конструкция позволяет разместить мультиблок в самых стеснённых условиях. Это устройство полной заводской готовности с гарантийным сроком три года.

Мультиблоки могут быть использованы не только для автоматизированных моноблочных горелок, но и для любого типа газогорелочных устройств и котлов большой мощности.

В сочетании с системой управления «АМАКС-МГ» выполняют все технологические операции безопасного розжига и работы горелок.

Для большей наглядности рассмотрим несколько конкретных проектов, реализованных компанией «АМАКС» за последние годы с использованием оборудования и программно-технических комплексов собственного производства.

Внедрённый проект для котлов ПТВМ-100 Волжской ТЭЦ

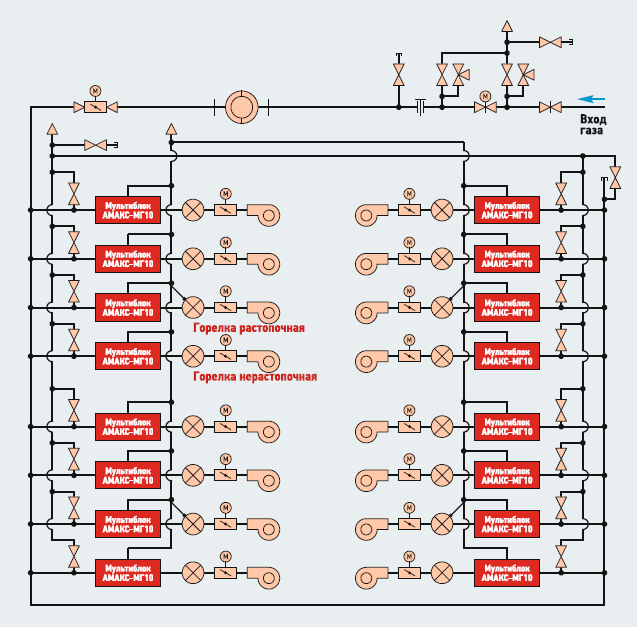

ПТВМ-100 — это водогрейный котёл, оснащённый 16 горелками, объединёнными в четыре группы. В каждой группе присутствует своя растопочная горелка. ГК «АМАКС» была разработана и реализована схема газоснабжения (рис. 1).

Рис. 1. Схема газоснабжения водогрейного котла ПТВМ-100 (16 горелок) на Волжской ТЭЦ

С учётом крайне стеснённых условий, что в принципе характерно для котлов ПТВМ, перед горелками были предусмотрены компактные газовые мультиблоки «АМАКС-МГ», неоспоримым преимуществом которых является компактность и возможность размещения практически в любом месте на газопроводе. Это инновационная разработка «АМАКС», полностью решающая задачу оснащения газопроводов горелки и управления ею.

Газопровод-отвод котла также оснащён оборудованием, произведённым на Арматурном заводе «АМАКС».

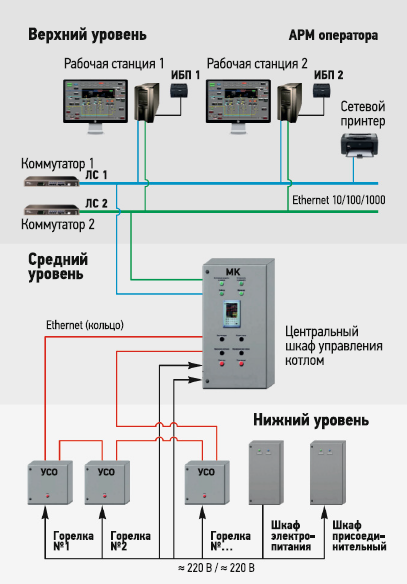

Разработанный Группой компаний «АМАКС» проект в части автоматизации котла, оснащённого мультиблоками «АМАКС-МГ», предусматривает полномасштабную АСУ ТП с резервированием на контроллерах Regul («Прософт») и тремя уровнями управления:

1. «Полевой» уровень. В районе каждой группы горелок размещаются модули устройств связи с объектом (УСО). Они обеспечивают автоматическое выполнение алгоритма контроля герметичности и автоматический розжиг горелок группы, поддерживают все необходимые защиты и блокировки при работе горелок. Кроме того, «полевой» уровень включает в себя все необходимые датчики и манометры для визуального контроля — благо что на нашем рынке представлены различные средства КИП, производимые в Российской Федерации.

2. Средний уровень. Шкаф управления котлом имеет следующие основные функции: автоматическая вентиляция топки перед розжигом; координация работы горелок; управление технологическим процессом работы котла; автоматическое регулирование главных параметров работы котла; защита по всем параметрам согласно требованиям нормативной документации; резервирование управляющей системы и питания. На передней панели шкафа расположена панель управления, позволяющая контролировать технологические параметры непосредственно в зоне котла.

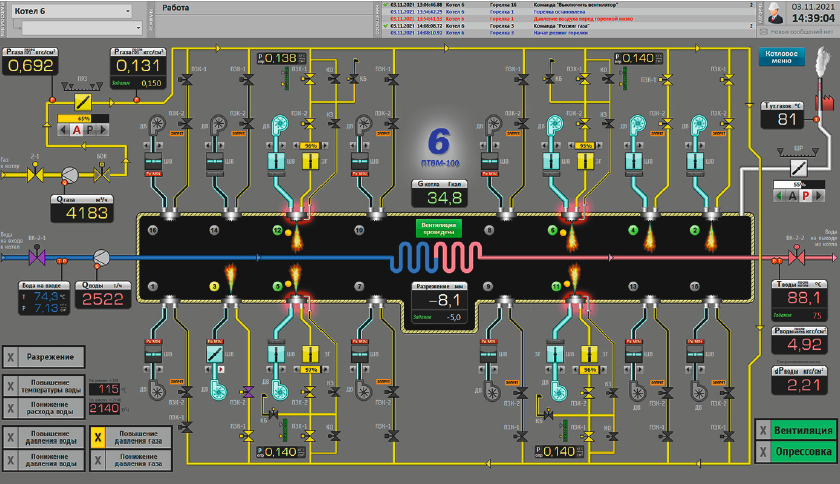

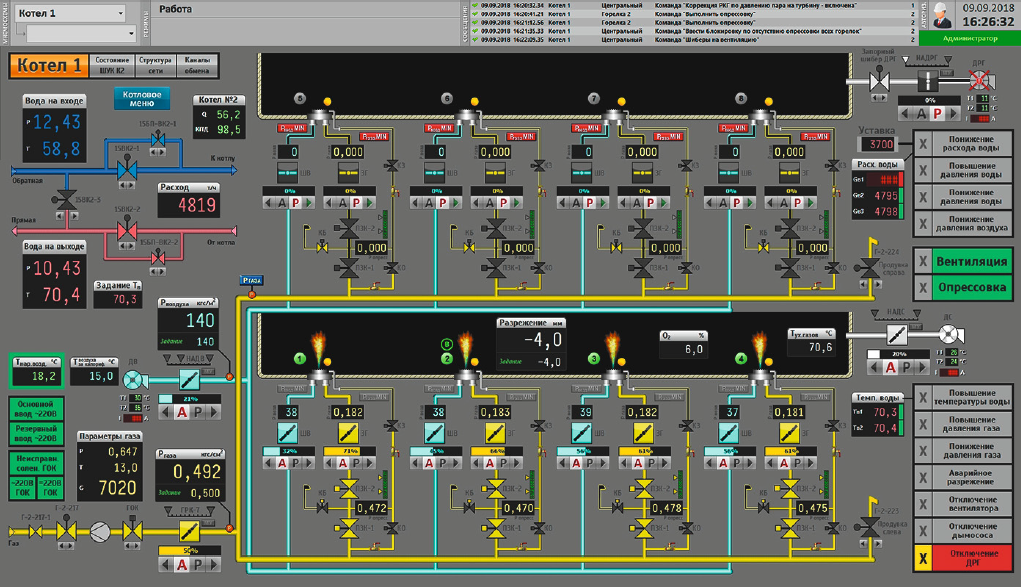

3. Верхний уровень управления. Это автоматизированное рабочее место оператора (рис. 2), которое состоит из двух взаимозаменяемых компьютеров (то есть полностью резервируется) и обеспечивает: отображение информации для машиниста котла; технологическую предупредительную сигнализацию; регистрацию и архивацию технологических параметров; формирования команд управления.

Рис. 2. Верхний уровень управления. Автоматизированное рабочее место оператора

ПТК «АМАКС» работает по современному протоколу связи Ethernet, что обеспечивает надёжность и высокую скорость обмена данными между оператором и ПТК. Удобство и простота, а также возможность управления несколькими котлами с одной операторской станции позволяют оптимизировать количество персонала, задействованного в работе.

Котлоагрегаты на Волжской ТЭЦ-2

Ещё один разработанный и внедрённый проект компании «АМАКС» — котлоагрегаты КВ-ГМ-180 ст. №1 и ст. №3 Волжской ТЭЦ-2. Это котлы, оснащённые восемью самостоятельными горелками, каждая из которых оснащена собственным запально-защитным устройством (ЗЗУ) и датчиком контроля пламени.

Проект автоматизации котельных агрегатов выполнен также в распределённой архитектуре на контроллерах Regul (ГК «АМАКС» является сертифицированным партнёром «Прософт-системы» и их системным интегратором).

На рис. 3 представлена схема построения управления технологическим процессом для котлоагрегата, оснащённого восемью горелками. При этом количество горелок не влияет на информационную структуру за счёт использования оптимальных подсистем УСО для горелок.

Рис. 3. Схема построения управления технологическим процессом для котлоагрегата, оснащённого восемью горелками

ПТК «АМАКС» позволяет осуществить управление котлом и его горелками как по месту, в непосредственной близости от котла, так и с блочного щита управления (БЩУ), с автоматизированного рабочего места оператора котла. На рис. 4 представлена визуализация технологического процесса. Для комплексного оснащения горелок на этих котлах применены блоки газооборудования «АМАКС-БГ8″ — это самое известное и широко применяемое изделие компании «АМАКС», отлично себя зарекомендовавшее.

Рис. 4. Визуализация технологического процесса

Блок газооборудования имеет в своём составе два отсечных предохранительно-запорных клапана (ПЗК), необходимых для установки перед горелкой в соответствии с регламентом, клапан безопасности между ними, систему контроля герметичности и клапан подачи газа на запальник, плюс регулирующая заслонка для плавного розжига.

Фото 3. Устройство полной заводской готовности, предназначенное для самостоятельных горелок мощностью свыше 10 МВт — блок газооборудования «АМАКС-БГ»

«АМАКС-БГ» (фото 3) — это также устройство полной заводской готовности, оно предназначено для самостоятельных горелок мощностью свыше 10 МВт и при этом имеет аналогичный состав, характеристики и выполняет аналогичные функции безопасного розжига и управления горелкой, как и мультиблок. Дополнительную привлекательность блокам газооборудования придаёт специально организованная функция отсечки газа в течение 0,7–0,8 с (а не мгновенное отключение при исчезновении электропитания). Это позволяет задействовать систему автоматического ввода резерва (АВР) без отключения подачи газа на горелки котла и обойтись без дорогостоящих источников бесперебойного питания.

Все составные части блоков газооборудования «АМАКС-БГ» и мультиблоков «АМАКС-МГ», включая электромагниты, разработаны и изготавливаются на нашем заводе. Это даёт дополнительную возможность поставки запасных частей, инструментов и принадлежностей (ЗИП) в кратчайшие сроки.

Опыт работы ГК «АМАКС» на рынке большой и малой энергетики — уже более 33 лет. И все эти годы компания фактически занимаемся импортозамещением — все этапы работ, включая проект, производство и инжиниринг, выполняются собственными силами, а при необходимости — с привлечением российских партнёров и производителей.

Отдельным весомым направлением деятельности компании являются программы проведения ревизии газового оборудования и выполнения модернизации ранее установленных ПТК.

Много лет газовая арматура «АМАКС» находится в эксплуатации по всей территории России и доказала свою надёжность. При этом паспортами на газовое оборудования предусматривается проведение ревизии один раз в три года.

Компания «АМАКС» предлагает проведение ревизии силами завода-изготовителя, а именно:

- диагностику газового оборудования;

- проверку соответствия технических характеристик паспортным данным;

- замену изнашивающихся деталей;

- и — самое главное — продление гарантийного срока эксплуатации на три года.

При проведении работ используются оригинальные ремкомплекты, имеющие паспорта качества, а все применяемые материалы сертифицированы.

Проведение ревизии оборудования обеспечивает его многолетнюю работу и гарантирует заявленный срок службы «АМАКС-БГ», а это — 30 лет!

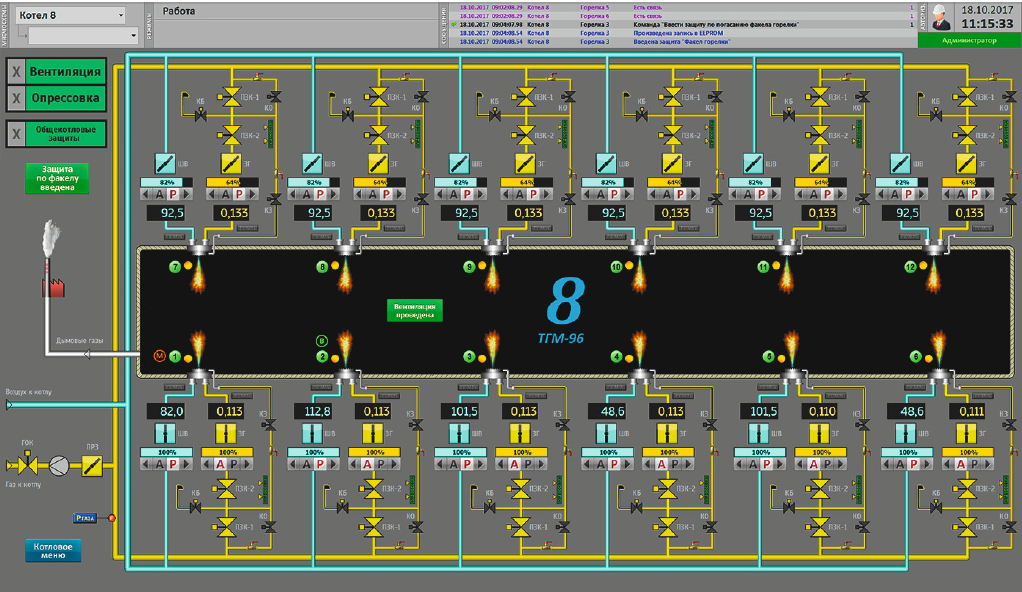

Примером необходимости и возможности выполнения модернизации ранее установленных систем управления «АМАКС» может служить внедрённый проект модернизации котла ТГМ-96 ст. №8 Волгоградской ТЭЦ-2.

Срок службы электронных блоков, входящих в состав шкафов управления, в соответствии с ТУ составляет десять лет.

ПТК был реализован в 2007 году.

Что предлагает «АМАКС»? Модернизировать имеющийся программно-технический комплекс до современного уровня, как это показано на рис. 5.

Рис. 5. Модернизированный до современного уровня программно-технический комплекс

Выполнение работ не требует значительных затрат, так как может быть использован существующий полевой уровень, вся номенклатура датчиков и КИП, установленные ранее исполнительные механизмы.

Замена управляющего ПТК на современный с сохранением существующей структуры может быть выполнена за короткие сроки планового ремонта, с сохранением монтажа и кабельных трасс.

Итак, это лишь малая часть того, что может сделать и делает ГК «АМАКС» на базе собственного производства, инжиниринга и опыта внедрения комплексных проектов на объектах заказчиков.

«АМАКС» начинает свою работу с детального предпроектного обследования и проработки оптимальных технических решений и заканчивает пуском котла после наладки, берёт на себя гарантийные обязательства и готов проводить регламентные работы при дальнейшей эксплуатации на котлах оборудования собственного производства.

«АМАКС» гарантирует соблюдение сроков на всех этапах выполнения работ, и в результате внедрения технических решений компании-заказчики получают:

- 100%-ю безопасность эксплуатации;

- стабильную и надёжную работу;

- соответствие требованиям надзорных органов;

- гарантийное и послегарантийное обслуживание;

- доступность сервиса российского производителя оборудования.

Кроме того, газовая арматура «АМАКС» и контроллеры в составе ПТК «АМАКС» включены в Реестр промышленной продукции, производимой на территории Российской Федерации.

А для соблюдения требований Указа Президента РФ №166 «О мерах по обеспечению технологической независимости и безопасности критической инфраструктуры» и Федерального закона №187 «О безопасности критической инфраструктуры РФ» в проектах «АМАКС» применяются не только отечественные контроллеры, но и собственное ПО. Для контроллерных шкафов и верхнего уровня управления инжиниринговой компанией «АМАКС-Автоматика» разработано ПО на собственной SCADA-системе «АМАКС», которая работает под любой отечественной операционной системой.

Опыт разработки и реализации крупнейших разноплановых проектов в энергетике даёт Группе компаний «АМАКС» уверенность в успехе представленных технических решений. А вызовы сегодняшнего дня позволяют быть в первых рядах при выполнении работ по реконструкции водогрейных и паровых котлов различных типов в энергетической отрасли. Ведь снижение зависимости от импорта и необходимость полномасштабного перехода на наукоёмкие российские технологии для обеспечения безопасности объектов критической инфраструктуры, к которым относятся котельные и ТЭЦ, является первоочередной задачей и приоритетом развития в области энергетики России.

Собственное производство ГК «АМАКС»

ГК «АМАКС» производит и внедряет газовое оборудование собственной разработки: газовую арматуру для котлов мощностью до и свыше 11 МВт [клапаны, краны, заслонки]; газовые мультиблоки «АМАКС-МГ» для котлов мощностью до 11 МВт и блоки газооборудования «АМАКС-БГ» для котлов мощностью свыше 11 МВт; газовое оборудование для газорегуляторных пунктов (ГРП) [отсечные клапаны, дроссельные заслонки, глушители шума]; оборудование для систем воздухоснабжения [дроссельные воздушные заслонки].