Содержание растворённых агрессивных газов CO2 и О2 в воде является причиной коррозии оборудования и трубопроводов. При повышении температуры воды подвижность молекул кислорода увеличивается, и коррозионная агрессивность воды возрастает.

Проблему удаления кислорода и диоксида углерода из воды решают преимущественно двумя способами. Это термическая и химическая дегазация (деаэрация).

При термической дегазации происходит удаление растворённых газов из воды в деаэрационной колонке. Вода в состоянии насыщения растекается по тарелкам деаэрационной колонки тонкой плёнкой. При этом часть воды выпаривается, унося с собой растворённые газы, которые выделяются с поверхности воды при её кипении. Чем больше поверхность испарения воды и чем выше температура поступающей в колонку воды, тем эффективнее происходит дегазация воды.

При химической дегазации удаления газов не происходит. Происходит только связывание кислорода и диоксида углерода в неорганические соединения.

При использовании сульфита натрия (бисульфита натрия):

2Na2SO3 + O2 → 2Na2SO4 (2NaНSO3 + O2 → 2NaНSO4). (1)

При использовании гидразингидрата:

N2H4·H2O + O2 → 3H2O + N2. (2)

Связывание углекислого газа в бикарбонат-ион (подщелачивание) происходит посредством реакции:

NaOH + H2СO3 →← NaHCO3 + H2O. (3)

Химическая деаэрация и подщелачивание имеет ряд следующих существенных недостатков:

1. При проведении химической деаэрации значительно (для поверхностных вод от 50 мг/л и более) увеличивается солесодержание питательной воды и, соответственно, растёт непрерывная продувка парового котла. Для связывания 1 мг кислорода тратится 10 мг сульфита натрия. Необходимо отметить, что при использовании гидразингидрата солесодержание воды не увеличивается, но сам реагент чрезвычайно токсичен (относится к первому классу опасности), пожароопасен и требует специфических условий хранения, что исключает его применение для паровых котельных, особенно работающих на пищевых производствах.

2. При проведении химической деаэрации в воде остаются сульфиты (SO3), что связано с их избыточным дозированием для гарантированного связывания кислорода. Как правило, производители котлов достаточно жёстко регламентируют содержание сульфитов в котловой воде (от 5 до 10 мг/л), что представляет значительную сложность в организации процесса дозирования сульфита натрия в питательную воду. Сульфит-ион (SO3) является сильным восстановителем и значительно усиливает коррозионные процессы, протекающие в котле и пароконденсатном тракте, путём разрушения пассивирующего слоя на поверхности металла. Контакт сульфит-иона, находящегося в паре, с продуктом недопустим. Сульфит натрия относится к веществам третьего класса опасности. Сульфит натрия наиболее применим для связывания незначительного остаточного содержания кислорода в питательной воде после термического деаэратора.

3. Ещё одним, не всегда учитываемым условием является то, что при дозировании сульфита (бисульфита) натрия в воде образуется сульфат натрия Na2SO4, который, по сути, увеличивает содержание сульфат-иона в питательной воде, и при проскоке жёсткости или постоянно повышенной жёсткости в питательной воде в котле возможно образование нерастворимого сульфата кальция СaSO4 (гипса). Сульфат кальция образует на испарительных поверхностях плотные отложения (накипь), которые значительно увеличивают термическое сопротивление, приводят к перегреву металла труб и значительному перерасходу топочного газа. Более того, гипс практически невозможно удалить с поверхности труб химической мойкой котла.

4. Подщелачивание питательной воды каустической содой всего лишь связывает угольную кислоту в бикарбонат натрия [уравнение (3)], который в котле снова перейдёт в угольную кислоту, которая выделится в виде углекислого газа в пар при кипении воды и впоследствии перейдёт в конденсат, вызывая понижение значения рН конденсата и значительно увеличивая его коррозионные свойства. Таким образом, подщелачивание питательной воды позволяет избежать углекислотной коррозии питательного тракта парового котла, но при этом увеличивает коррозионную агрессивность конденсата.

Термическая дегазация для паровых котельных в настоящее время является наиболее приемлемым вариантом. Деаэратор является также накопительным баком питательной воды, куда поступает подпиточная вода и конденсат. За счёт небольшого избыточного давления внутри деаэратора не происходит повторного загрязнения воды агрессивными газами из атмосферы.

Тем не менее, термическая дегазация требует целого ряда сложных технических решений при проектировании и эксплуатации и обладает значительной стоимостью основного и вспомогательного оборудования. Так, необходимо обеспечить подогрев подпиточной воды перед деаэратором до температуры не менее 80°C, что представляет существенную техническую сложность, особенно при переменном расходе подпиточной воды. При резком снижении расхода подпиточной воды в деаэраторе, за счёт инерционности регулятора пара на теплообменник подпиточной воды, температура подпиточной воды после теплообменника резко увеличивается, и наблюдается закипание воды в трубопроводе от теплообменника до деаэратора. При этом в данном трубопроводе начинается выделение кислорода из воды и интенсивная кислородная коррозия. Для исключения повреждения трубопровода целесообразно выполнять его из нержавеющей стали. При таком процессе высок риск выхода теплообменника подогрева подпиточной воды из строя.

Руководства по проектированию предписывают обеспечить долю выпара в деаэраторе, равную 2 кг на одну тонну деаэрированной воды. На практике для получения кислорода в деаэрированной воде менее 50 мкг/л расход выпара может быть увеличен более чем в десять раз. Кроме того, часто вызывает затруднение автоматизация деаэратора, поскольку необходимо одновременно поддерживать заданное давление в деаэраторе, температуру воды в деаэраторе и уровень воды в деаэрационном баке. При резком понижении уровня воды в баке деаэратора для его поддержания возможно увеличение расхода подпиточной воды в деаэратор выше паспортного значения. При этом качество деаэрации снижается.

Таким образом, для небольших паровых и особенно водогрейных котельных организация термической деаэрации является чрезвычайно дорогостоящим мероприятием, как по капитальным, так и по эксплуатационным затратам. Более того, для водогрейных котельных используются вакуумные деаэраторы, конструкция которых не всегда обеспечивает необходимое качество воды.

Как правило, на практике для котельных небольшой производительности, даже если термический деаэратор установлен, то он часто не обеспечивает требуемой дегазации питательной воды, и деаэратор по факту работает как накопительный бак, в котором производят подогрев питательной воды.

Для более эффективной дегазации питательной воды в небольших котельных целесообразно применение мембранной дегазации воды. Известно, что мембранную дегазацию воды можно осуществлять при помощи гидрофобных мембран или так называемых «мембранных контакторов».

В настоящее время для дегазации воды во многих отраслях промышленности используются гидрофобные мембранные контакторы. Это половолоконные структуры с большой поверхностью контакта. Через эту поверхность осуществляется массоперенос газа из жидкости в поток инертного газа или вакуум. Инертный газ находится внутри волокон. Вода протекает снаружи волокна. Сами волокна сделаны из гидрофобного материала. Волокно не впитывает (не пропускает) воду, однако незаряженные молекулы газа могут свободно проходить через микропористую структуру волокна при наличии разницы концентраций газа внутри и снаружи волокон.

Дегазация при использовании мембранных контакторов достаточно эффективна для удаления диоксида углерода из воды, так как в качестве инертного газа может использоваться атмосферный воздух. Но для удаления кислорода из воды необходимо использовать азот высокой степени очистки с вакуумом. Это обстоятельство требует дополнительно применения в котельной дорогого и энергозатратного оборудования. При этом нормативного значения по кислороду не достигается, и будет требоваться дозирование бисульфита натрия для связывания остаточного кислорода. Следует учесть, что значение рН воды выше 8,5 невозможно получить сразу после мембранного контактора. Это обстоятельство вызывает необходимость в дозировании каустической соды в питательную воду, что впоследствии приведёт к высокому содержанию углекислоты в конденсате.

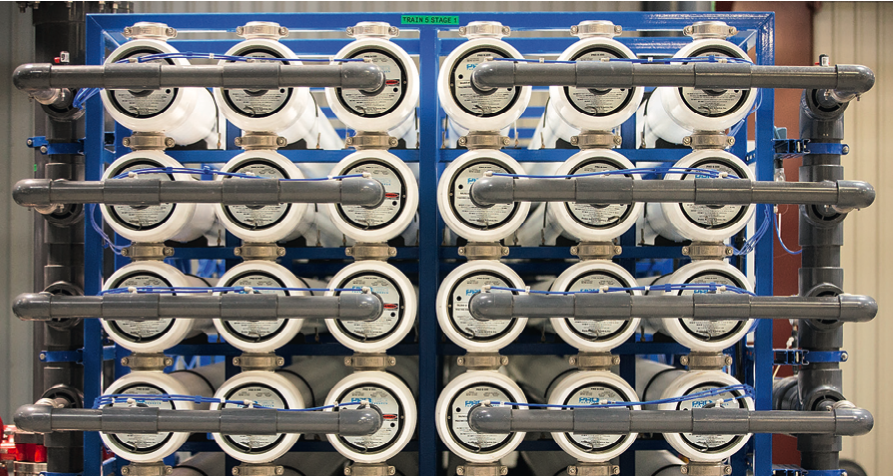

Обратноосмотические мембраны обычно изготавливаются из тонких полупроницаемых материалов, обычно из тонкоплёночного полиамидного композита (PA) или ацетата целлюлозы (CA)

Предлагается для дегазации воды использовать традиционные полимерные обратноосмотические мембраны, используемые повсеместно для обессоливания воды. Данные мембраны являются гидрофильными и не могут препятствовать прохождению через них воды. При этом ионы солей металлов, растворённые в воде, через гидрофильные мембраны практически не проходят. Селективность современных обратноосмотических мембранных элементов для очистки воды составляет от 99 до 99,7%. Практически все соли задерживаются.

Растворённые в воде газы проходят через полимерные обратноосмотические мембраны. Соответственно, для того чтобы удалить из воды газы, необходимо газы перед мембраной перевести в неорганические соединения, растворённые в воде.

Для растворённого диоксида углерода необходимо в воду перед установкой обратноосмотического обессоливания дозировать раствор каустической соды NaOH. В результате диоксид углерода связывается в бикарбонат натрия [уравнение (3)], который удаляется на мембране в потоке концентрата.

Для связывания кислорода необходимо дозировать раствор бисульфита натрия [уравнение (1)]. Получающийся сульфат натрия также будет удаляться с концентратом. В результате на выходе из установки обратноосмотического обессоливания получается обессоленная вода без растворённых агрессивных газов.

Данный метод дегазации принципиально отличается от чисто химической дегазации. В данном методе газы связываются и удаляются из воды. При химической деаэрации газы только связываются. Тем самым солесодержание воды не увеличивается и, что очень важно, не увеличивается количество бикарбонат-иона и сульфат-иона в питательной воде.

Основные преимущества мембранной дегазации обратноосмотическими мембранами таковы:

1. Дегазация проходит с одновременным обессоливанием подпиточной воды.

2. Растворённые газы не связываются, а удаляются из воды, что в совокупности с незначительной величиной щёлочности подпиточной воды после осмоса позволяет получить минимальное значение углекислоты в паровом конденсате. Тем самым обеспечивается надёжная и эффективная работа оборудования пароконденсатного тракта.

3. По сравнению с химической дегазацией в осмотической (питательной) воде практически отсутствует сульфит-ион SO3, по которому имеется ограничение по содержанию в котловой воде.

4. Для получения гарантированного связывания кислорода можно дозировать значительно большее количество сульфита натрия в воду перед обратноосмотической установкой.

5. Дозирование сульфита натрия позволит также связать свободный хлор в воде, поступающей на мембрану. Таким образом, в установке предварительной подготовки воды перед осмосом возможно использование хлора для проведения и увеличения эффективности процессов коагуляции, обезжелезивания, обеззараживания и т. п., поскольку хлор губителен для обратноосмотических мембран.

6. При одновременном обессоливании и дегазации подпиточной воды исключается непрерывная продувка паровых котлов, что приводит к снижению потерь воды и тепла и повышению КПД котельной, а также к значительному снижению загрязнённых стоков из котлов и, соответственно, всей котельной.

У данного метода имеются недостатки:

1. В данной технологии дегазации обратноосмотическими мембранами высок риск вторичного загрязнения воды кислородом. То есть воду необходимо направлять сразу на подпитку котла без накопительной ёмкости либо в накопительный бак с паровым барботажем и температурой воды не менее 100°C.

2. Появляются затраты на бисульфит натрия и каустическую соду по сравнению с термической дегазацией.

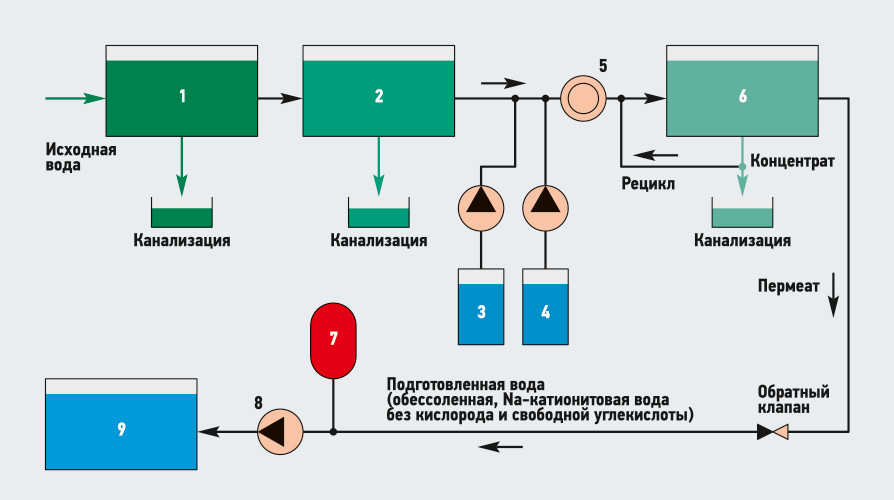

Предложенный способ дегазации воды осуществляют следующим образом (рис. 1).

Рис. 1. Схема системы водоподготовки с дегазацией воды на установке обратного осмоса (1 — установка непрерывного осветления воды; 2 — установка системы непрерывного Na-катионитового умягчения воды; 3 — установка дозирования раствора едкого натра; 4 — установка дозирования раствора бисульфита натрия; 5 — фильтр тонкой очистки; 6 — установка обратноосмотического обессоливания воды; 7 — мембранный гидроаккумуляторный бак; 8 — питательный насос котла либо насос — повыситель давления фильтрата; 9 — накопительный высокотемпературный бак)

Способ дегазации воды содержит следующие технологические стадии. Вода проходит стадию осветления на установке непрерывного осветления воды 1 и поступает на установку непрерывного Na-катионитового умягчения воды 2. Целесообразно, чтобы было установлено не менее двух фильтров, которые позволяют работать системе в непрерывном режиме. Жёсткость умягчённой воды должна быть в пределах 0,02–0,1 мг-экв/л. Величина жёсткости умягчённой воды будет определяться исходя из количества раствора едкого натра, дозируемого в умягчённую воду после установки умягчения 2. Чем выше жёсткость умягчённой воды и больше расход едкого натра, тем выше вероятность образования твёрдого осадка карбоната кальция на мембране.

После установки умягчения 2 в воду при помощи установки дозирования 3 дозируется раствор едкого натра. Количество едкого натра выбирают не более 10–15% количества свободной углекислоты в воде. Происходит связывание свободной углекислоты в бикарбонат-ион [уравнение (3)]. Значение рН воды возрастает до 8,2–8,5. Затем в воду при помощи установки 4 дозируется раствор бисульфита натрия. При этом количество бисульфита натрия выбирают не менее чем на 10–30% больше количества растворённого в воде кислорода.

Затем вода, проходя через фильтр тонкой очистки 5, поступает на установку обратноосмотического обессоливания воды 6. На установке обратноосмотического обессоливания 6 происходит разделение исходной воды на два потока: пермеат (обессоленная вода) и концентрат (вода, насыщенная солями и сбрасываемая в канализацию). Работа данной установки организована так, что бóльшая часть концентрата возвращается на вход установки обессоливания 6. Таким образом, получается рециркуляция большей части потока концентрата (рецикл).

Поступающий в воду при помощи установки дозирования 4 бисульфит натрия реагирует с растворённым кислородом. В результате получается сульфат натрия [уравнение (1)].

Вода, поступающая на установку обессоливания 6, имеет температуру от 2 до 40°C. Тем не менее, возможное недостаточно быстрое протекание реакции [уравнение (1)] компенсируется эффективным перемешиванием бисульфита натрия в воде, в фильтре тонкой очистки 5 и в самом обратноосмотическом мембранном элементе. При этом бóльшая часть бисульфита натрия, не связавшая кислород перед и внутри обратноосмотического элемента, возвращается на вход обратноосмотического элемента с потоком рецикла. Тем самым обеспечивается достаточно полное протекание реакции [уравнение (1)] до и внутри обратноосмотического элемента.

Обратноосмотический мембранный элемент пропускает растворённые в воде газы, но практически не пропускает растворённые в воде ионы. Таким образом, углекислый газ, связанный в бикарбонат едким натром, не проходит через мембрану, а сбрасывается в виде бикарбонат-иона в канализацию. Тот же принцип работает при связывании растворённого в воде кислорода. В результате протекания реакции [уравнение (1)] растворённый в воде кислород связывается бисульфитом натрия в сульфат натрия и затем сбрасывается с потоком концентрата в канализацию. Таким образом, на обратноосмотической установке 6 проходит процесс одновременного обессоливания и дегазации воды, что является принципиально новым подходом в работе подобных устройств.

Обессоленная и дегазированная вода направляется потребителю. Важно не допустить вторичного загрязнения воды кислородом и углекислым газом атмосферного воздуха. Для этого рекомендуется использовать мембранный гидроаккумуляторный бак 7 перед насосом — повысителем давления 8. Насос — повыситель давления 8 нужен в случае, если требуется давление пермеата выше, чем 1–2 бар.

При работе данной системы как системы водоподготовки паровых и водогрейных котлов подготовленную воду необходимо направлять либо сразу в котёл, либо в накопительный высокотемпературный бак 9, в котором поддерживается температура воды не менее 100°C. Для предотвращения попадания горячей воды в установку обратного осмоса необходимо на линии пермеата предусмотреть монтаж обратного клапана.

Одновременное обессоливание и дегазация воды на обратноосмотической установке позволяет значительно сократить потери тепла, связанные с продувкой котла, а также работой термического деаэратора. При этом значительно уменьшается коррозионная агрессивность возвращаемого конденсата, упрощается технология дегазации воды и, соответственно, количество и состав оборудования, а также заметно уменьшается стоимость всей системы водоподготовки. Система легко автоматизируется и не требует постоянного контроля.

Предложенная схема достаточно вариативна. Если требуется удалить из воды только кислород, то можно отказаться от использования установки умягчения перед обратным осмосом и исключить из схемы дозирование раствора едкого натра перед обратноосмотической установкой.

В заключение можно сказать, что дегазация обратным осмосом подпиточной воды паровых и водогрейных котлов вполне может быть применима для небольших автоматизированных котельных. На данную технологию подготовки воды получен патент на изобретение [1].