Читать начало статьи в журнале СОК №01/2022

Надёжность функционирования

Надёжность — это свойство объекта сохранять во времени способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования [2].

Параметр 1. Количество элементов в системе

Сравнивая системы VRF и системы «чиллер-фанкойл», можно признать эти системы достаточно надёжными (естественно, при грамотном проектировании, монтаже и эксплуатации), поскольку я видел множество как систем VRF, так и систем «чиллер-фанкойлы», которые эксплуатируются 20 лет и более. С другой стороны, отличия всё-таки существуют, и мы попытаемся максимально их раскрыть.

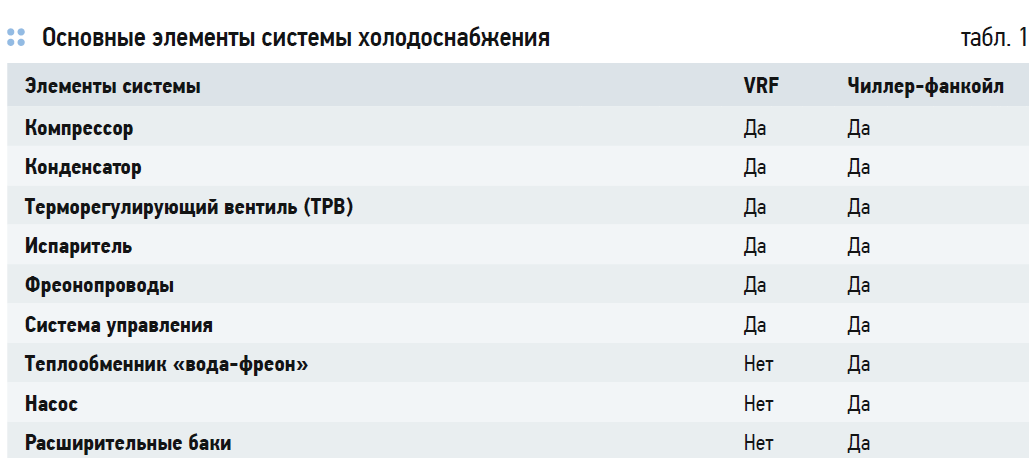

Итак, от чего зависит надёжность любого технического устройства? От безотказной работы всех его элементов. Чем большее количество элементов входит в устройство, тем меньше его потенциальная надёжность с точки зрения теории вероятностей, поскольку отказ даже одного элемента приведёт к отказу всей системы. Поэтому вернёмся к нашим объектам сравнения и попытаемся понять, из каких элементов и систем состоят наши системы кондиционирования (табл. 1).

Что у наших систем одинаково, так это фреоновый холодильный контур. Компрессор, конденсатор, терморегулирующий вентиль (ТРВ), испаритель и фреонопроводы — это обязательная часть любой парокомпрессионной холодильной машины. Пока оставим в стороне надёжность каждого элемента системы и рассмотрим вопрос только с точки зрения количества.

Так вот, именно холодильный контур у систем VRF и чиллерных систем похож. Отличия заключаются в способе доставки холода потребителям. VRF использует для этого тот же хладагент, а чиллерные системы охлаждают воду или водные растворы и подают их потребителю. И для циркуляции этого холодоносителя нужна совершенно другая, по сути, параллельная система с насосами, трубопроводами, средствами защиты, управления и т. д. И очевидно, что если ломается, например, насос (вопрос резервирования рассмотрим ниже), то чиллер просто «встанет», а в системе VRF этого насоса нет.

Поэтому с точки зрения количества потенциально возможных поломок сделаем первый вывод: за счёт большего количества элементов вероятность возникновения поломки в системе «чиллер-фанкойлы» выше, чем в системе VRF.

Дотошные читатели после этого вывода могут предъявить следующий контраргумент: «Постойте, но на объекте, как правило, один чиллер, у которого один, два или три компрессора. А наружных блоков VRF в несколько раз больше, например, десять. В каждом наружном блоке — один или два компрессора, следовательно, всего на объекте 10–20 компрессоров, что во много раз больше, чем у чиллера. Так как количество компрессоров у VRF больше, следовательно, и надёжность всего объекта ниже».

Давайте посмотрим внимательно на модульную конструкцию VRF-систем и подумаем, от надёжности каких элементов зависит создание комфортного режима в любом кондиционируемом помещении? Внутренний блок, трубопроводы, наружный блок, система энергоснабжения. Допустим, вышел из строя наружный блок, который обслуживает другой этаж объекта. Останóвится ли при этом работа внутреннего блока в рассматриваемом помещении?

Нет, так как конструкция VRF модульная и не связана с другими блоками. Следовательно, если мы рассматриваем надёжность работы оборудования в каком-либо конкретном помещении, то в случае систем VRF становится неважно, сколько при этом рядом наружных блоков, один или тысяча. Надёжность функционирования VRF-системы конкретно в этом помещении никак с другими элементами системы не связана.

Параметр 2. Надёжность элементов системы

Следующий вопрос, который влияет на общую надёжность системы, — это надёжность её элементов, которая, естественно, может быть разной. Теплообменники, фреонопроводы, система управления — все эти элементы практически идентичны, и выделить более качественный вариант сложно, тем более у одного производителя. Но главный элемент системы охлаждения, её в полном смысле этого слова «сердце» — это компрессор. А вот компрессоры в чиллерных системах и в системах VRF сильно отличаются. 99% компрессоров в системах VRF — это DC-инверторные компрессоры. А преимущества инвертора очевидны: плавная регулировка производительности, отсутствие пусковых токов, надёжность. В случае же чиллерных систем 90% применяемых компрессоров это On-Off. Конечно, существуют чиллеры с инверторными компрессорами, в том числе и у рассматриваемой компании M, но их применение пока крайне небольшое.

Поэтому можно сделать следующий вывод: за счёт применения инверторных компрессоров в системах VRF, и On-Off компрессоров в большинстве чиллерных систем надёжность компрессорного узла в системах VRF выше.

Параметр 3. Защиты от ошибок проектирования, монтажа и эксплуатации

Я никогда не забуду свой первый «убитый» чиллер (к счастью, он был и последний). Я понадеялся на профессионализм монтажной компании, которая не в первый раз монтировала чиллерные системы. Монтажная компания понадеялась на благоразумие заказчика, который тоже не первый год занимался эксплуатацией чиллерных систем. В результате компрессор на моём первом проданном чиллере сгорел через день. После расследования выяснилось, что расход холодоносителя на водяном теплообменнике был недостаточный (не был установлен датчик расхода воды), расход фреона также упал, и компрессор сгорел по причине перегрева.

Я рассказал эту историю, так как хотел показать разницу между защитами систем VRF и чиллерных систем. В VRF-системе эта история была бы в принципе невозможна, поскольку существуют многочисленные защиты по давлению фреона и от перегрева компрессора. В чиллерах тоже есть защита от перегрева компрессора, но в моем случае она почему-то не сработала. В системах VRF предусмотрено до 150 различных параметров защиты. В чиллерных системах эта цифра в разы меньше, поэтому «убить» чиллер неправильным монтажом или эксплуатацией значительно проще.

Итого вывод: за счёт применения многочисленных защит надёжность безаварийной эксплуатации VRF-систем оказывается выше.

Параметр 4. Скорость ремонта и замены оборудования

В контексте скорости замены оборудования необходимо наши системы разделить на две части — это внутренние блоки и источники холода.

Внутренние блоки. Для чиллерных систем используются внутренние блоки на воде — фанкойлы. При их ремонте или замене необходимо отключить подающую и обратную линии холодоносителя с помощью обычных запорных клапанов и всё. Общая система при этом никак не страдает, замену и ремонт фанкойла можно провести максимум за два часа.

В случае ремонта внутреннего блока системы VRF процесс несколько сложнее. Необходимо отключить всю систему с единым холодильным контуром, а это, как правило, 10–20 внутренних блоков. Включить режим сбора хладагента в наружный блок, затем отключить и поменять внутренний блок.

Желательно опрессовать систему и проверять её на герметичность как минимум сутки (вакуумировать систему, запустить хладагент в контур и т. д.). Процесс замены внутреннего блока VRF обычно приводит к остановке участка на двое суток. Можно каждый внутренний блок установить с запорными вентилями и клапаном Шредера для локального вакуумирования, но обычно так никто не делает.

Источники холода. Несколько иная картина наблюдается при ремонте чиллера или наружного блока VRF. VRF по логике построения — это модульная техника с максимально унифицированными элементами. Например, платы управления на наружных блоках одинаковы, независимо от типоразмера «наружки». Двигатели вентиляторов, датчики, даже компрессоры одинаковы. Более того, многие разные по производительности наружные блоки отличаются только настройками на плате управления, а элементы наружного блока полностью идентичны. Поэтому найти нужный элемент для наружного блока можно быстро, обычно он есть на центральном складе. Отсюда срок поставки в любую точку России составляет максимум две недели.

Чиллеры, в свою очередь, все уникальны. Никто не держит на складе запчасти для чиллера, поскольку их очень много и это не имеет смысла. Поставка любой запчасти — это примерно четыре месяца, за редким исключением.

Итак, в связи с модульностью конструкции и унификацией элементов время поставки запчастей для VRF-систем значительно меньше, чем для чиллерных систем. Однако скорость замены фанкойлов выше, чем внутренних блоков VRF.

Параметр 5. Резервирование

Согласно пункту 9.4 СП 60.13330.2016 [3], «резервные холодильные машины следует предусматривать для систем кондиционирования, работающих круглосуточно, или по заданию на проектирование». То есть «классические» системы комфортного кондиционирования, к которым относятся рассматриваемые нами варианты, резервирования не требуют. Тем не менее, рассмотрим этот вопрос.

Чиллерные системы могут быть установлены с резервным оборудованием достаточно легко. Если ещё вспомнить время поставки запчастей, то для нормального функционирования объекта просто необходимо иметь как минимум два рабочих чиллера на 100% нагрузки и один резервный. Это удорожает всю схему, но обеспечивает непрерывность холодоснабжения объекта.

VRF-системы теоретически также могут быть установлены по аналогичной схеме: два основных наружных блока плюс один резервный в каждом холодильном контуре. Но на практике это оказывается бессмысленно, так как, во-первых, вероятность выхода из строя наружного блока крайне низка. Во-вторых, проще держать один запасной наружный блок не в каждом холодильном контуре, а на всём объекте, а это уже намного дешевле. В-третьих, ещё проще быстро привезти требуемую деталь, а не «морозить» стоимость целого наружного блока из-за одной платы или одного компрессора.

У меня был подобный опыт в период работы в службе эксплуатации. Мы смонтировали около 40 наружных блоков VRF на одном объекте и один наружный блок купили в качестве запасного. Пять лет объект эксплуатировался идеально, и ни разу не потребовались срочно запчасти с нашего блока, купленного, как сейчас говорят, для «каннибализма». В итоге понадобилось расширить систему, и этот блок просто ушёл работать на новую группу помещений в качестве основного.

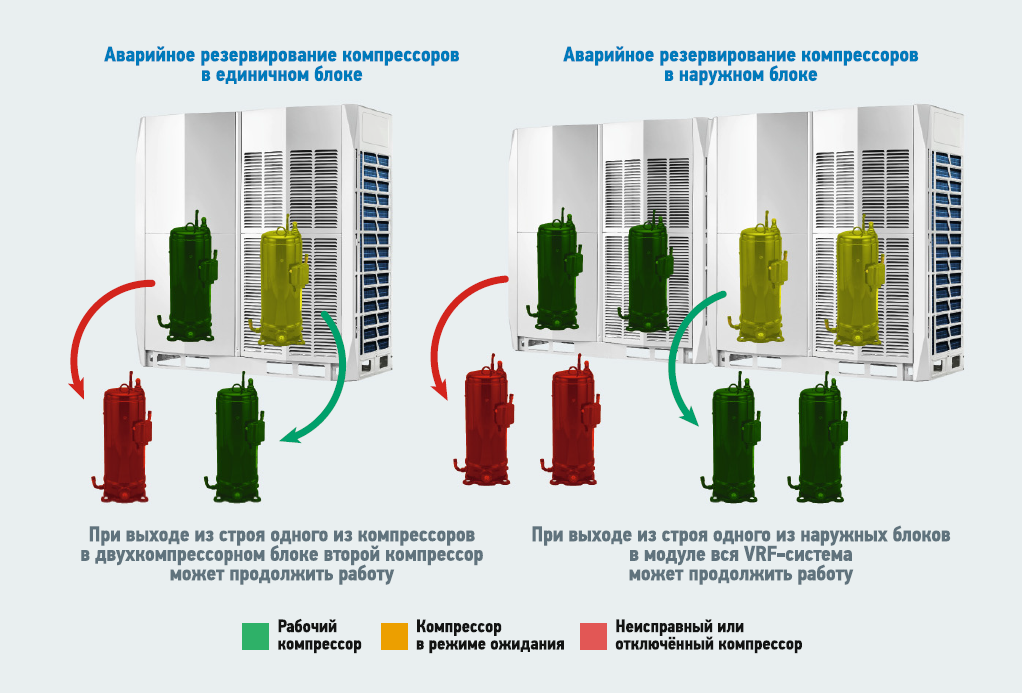

Вывод: для надёжной и безаварийной работы чиллерных систем часто требуется резервирование холодильной мощности; в случае VRF-систем резервирование также возможно, но, как правило, оно бессмысленно из-за возможности быстрой поставки запчастей и ремонта (рис. 1).

Рис. 1. Возможность резервирования при использовании комбинаторных наружных блоков VRF

Параметр 6. Фатальность выхода из строя

Я помню случай, когда для кондиционирования всего объекта был применён один очень современный чиллер, с центробежным компрессором на магнитной подвеске. Я не знаю, кто там в итоге был виноват (монтажная организация или эксплуатирующая), но компрессор очень быстро встал (а точнее, «лёг»), и весь объект, соответственно, встал тоже. Потому что сама схема чиллерных систем предполагает централизацию всего объекта на один источник холода. Чтобы подобных ситуаций не происходило, необходимо применять резервирование. В случае поломок в системах VRF происходит отключение только одного локального участка. Весь остальной объект продолжает успешно функционировать.

Вывод №7: VRF-системы кондиционирования, как правило, более надёжны в эксплуатации по следующим причинам:

1. Меньшее количество дополнительных элементов системы, которые могут выйти из строя (водяной контур отсутствует, имеется только холодильный).

2. Применение инверторных компрессоров, обладающих меньшими пусковыми токами и бóльшим сроком эксплуатации.

3. Наличие многочисленных защит компрессора и системы в целом.

4. Унификация элементов и быстрая поставка запчастей.

5. При выходе из строя одного наружного блока VRF встаёт только часть объекта.

Конструктивно-компоновочные критерии

Габаритные размеры внутренних блоков (фанкойлов)

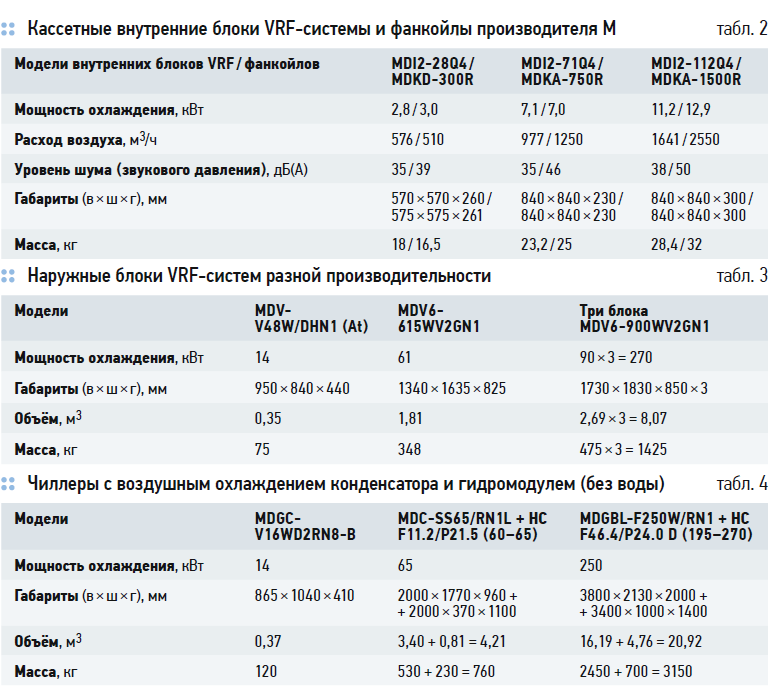

В предыдущем сравнении [1] мы получили бóльшие габариты фанкойлов одинаковой производительности, чем внутренних блоков систем VRF. Это объяснялось разными температурами теплообменивающихся сред. Внутренние блоки VRF имели температуру кипения хладагента около +5°C, а фанкойлы — среднюю температуру охлаждающей воды +10°C, что должно было приводить к увеличенной поверхности теплообмена фанкойлов и их бóльшим габаритам. Однако сегодня мы видим в табл. 2–5 практически одинаковые габаритные размеры и вес одинаковых по мощности блоков. Это, по-видимому, можно объяснить повышенным расходом воздуха на фанкойлах с целью обеспечить съём большей производительности с одинаковой площади теплообмена.

Это, в свою очередь, приводит к большему уровню шума фанкойлов, но про это мы уже писали в первой части статьи.

Вывод №8: Габаритные размеры и вес внутренних блоков VRF и фанкойлов примерно одинаковы.

Габаритные размеры источников холода (наружных блоков VRF и чиллеров)

Я не был удивлён, когда в результате расчётов получился объём одного чиллера больше, чем объём наружного блока VRF той же мощности. Но мне казалось, что, когда один большой чиллер будет сравниваться с несколькими блоками VRF, разница будет не так очевидна. Но по факту ничего не поменялось. За счёт гидравлического модуля занимаемый объём и масса оборудования чиллерных источников холода в 1,5–3 раза больше, чем наружные блоки систем VRF. Причём, если мы рассмотрим чиллеры с водяным охлаждением конденсатора, разница будет ещё более разительна.

Вывод №9: Масса и объём оборудования чиллерных систем всегда больше, чем масса и объём наружных блоков систем VRF той же производительности по холоду.

Габаритные размеры соединительных трубопроводов

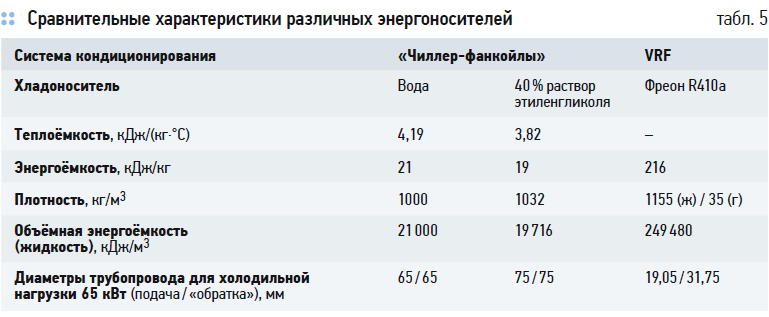

Чтобы доставить холод от источника холода (чиллер или наружный блок VRF) к приёмникам холода (фанкойл или внутренний блок VRF), используют трубопроводы. В случае с чиллером по трубопроводам движется вода или водные незамерзающие растворы. В случае с VRF трубопроводы служат для перемещения хладагента (сегодня это фреон R410a, но в будущем это может быть R32 или какой-либо другой хладагент).

В чём принципиальное отличие охлаждения с помощью воды либо фреона? Дело в том, что вода использует для охлаждения свою теплоёмкость, то есть способность забирать тепловую энергию и повышать при этом свою температуру. Фазовое состояние при этом не меняется. Вода поступает в фанкойл с температурой +7°C и выходит из него с температурой +12°C. Следовательно, удельная теплоёмкость, помноженная на «дельту» в 5°C, и есть наш потенциал для воды, то есть 21 кДж/кг. Фреон же использует теплоту фазового перехода (скрытую теплоту парообразования). Энергетически это более выгодный процесс, так как процесс кипения фреона потребляет много тепловой энергии, с другой стороны — температура кипения не меняется. Энергоёмкость фреона R410a (теплота парообразования) при +5°C составляет 216 кДж/кг, что примерно в десять раз больше, чем у воды в наших условиях. Следовательно, трубопроводы для систем VRF намного компактнее, чем трубопроводы для систем «чиллер-фанкойлы».

Сравнительные характеристики различных энергоносителей представлены в табл. 5.

Вывод №10: Объёмная энергоёмкость фреона в десять раз больше объёмной энергоёмкости воды. Благодаря использованию в VRF-системах фреона как энергоносителя размеры соединительных фреонопроводов в несколько раз меньше, чем размеры трубопроводов систем «чиллер-фанкойлы».