Применение PP-R-трубопроводов в строительстве

Полипропиленовые трубы и фитинги применяют в строительстве для организации систем питьевого и хозяйственнопитьевого холодного водоснабжения, горячего водоснабжения, а также для систем отопления. Равно как и в качестве технологических трубопроводов для жидкостей и газов, не агрессивных к материалу данных труб.

Полипропиленовые трубы имеют ряд преимуществ как перед металлическими трубами, так и перед другими пластиковыми. Например, шероховатость металлических труб создаёт дополнительное гидравлическое сопротивление (исключение составляют разве что медные трубы), соответственно, при высоком уровне шероховатости мы получаем склонность трубопровода к засорам. Полипропиленовые трубы имеют исключительную гладкость, а также отличные показатели гигиеничности. У металлов с этим всё гораздо хуже: сталь, даже нержавейка, склонна к появлению ржавчины, чугунные трубы могут накапливать микроорганизмы в местах мелких засоров, а медь — вообще вступать в реакцию с примесями транспортируемой жидкости. В итоге могут создаваться химические соединения, опасные для здоровья человека, что категорически недопустимо в питьевом водоснабжении, пищевой промышленности или медицине. Аналогичная ситуация и с трубами PE-X из-за их методов производства.

Системы, смонтированные из полипропиленовых труб и фитингов, выдерживают несколько циклов замерзания, чем не могут похвастаться металлические.

Также полипропиленовые трубы, по сравнению с металлическими, обладают бóльшим акустическим комфортом.

Технология процесса сварки (пайки)

Физика процесса диффузионной сварки полипропиленовых труб заключается в следующем: при нагреве деталей до определённой температуры молекулы вещества одной детали переходят в состав вещества второй и после прекращения термического воздействия остаются в новой позиции, образуя прочнейшую связь. Иными словами, исчезает физико-химическая граница между деталями и образуется монолитное соединение.

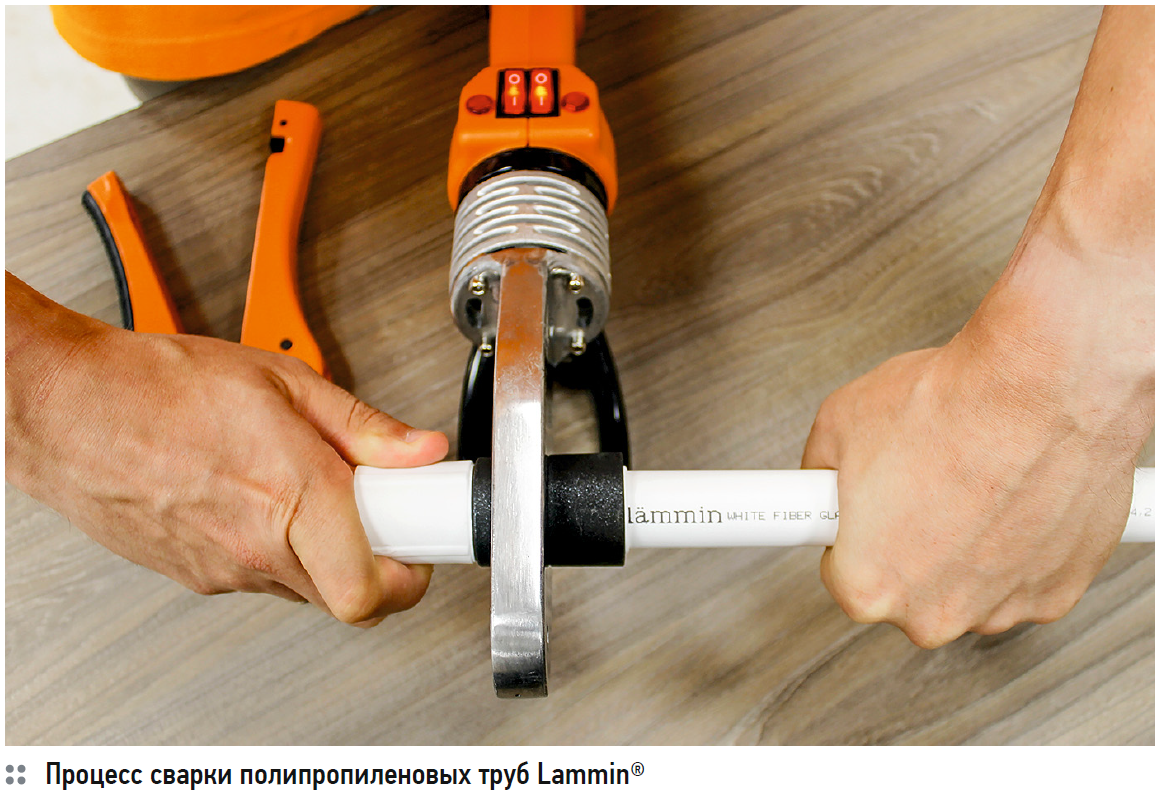

Процесс пайки полипропиленовых труб и фитингов осуществляется при температуре свариваемых деталей 260°C. Для достижения заданной температуры труба помещается в гильзу сварочного аппарата, одновременно фитинг помещается на дорн (элемент оснастки, удерживающий трубу от изменения формы сечения).

Время нагрева зависит от диаметра свариваемых деталей и отсчитывается после полного погружения трубы и фитинга в насадки. Затем нагретые детали снимаются с насадок и соединяются между собой поступательным движением, строго без вращения вокруг оси. Именно на этом моменте могут возникнуть сложности: заужение проходного сечения в месте стыка трубы с фитингом из-за применения цилиндрической формы раструба, нарушение центровки трубы в фитинге или недогрев соединяемых деталей до нужной температуры. А значит надёжность такого соединения остаётся под вопросом.

Оптимизация конструкции соединительных элементов торговой марки Lammin®

Добиться качественного и монолитного сварного соединения, а также повышения производительности труда призвана новая запатентованная конструкция раструба фитингов Lammin®, а также фирменные насадки для сварочного аппарата.

Известны соединительные элементы для полипропиленовых труб (фитинги), выпускаемые в соответствии с различными стандартизирующими документами (ГОСТ 32415–2013 или ICS 23.040.45). Эти фитинги имеют полый корпус с двумя или более раструбами для введения концов соединяемых труб. Однако при стыковке труб в подобных соединительных элементах необходимо прилагать значительные усилия для их соединения, что ведёт к нарушению соосности посадки трубы в соединительный элемент, а сбор излишков расплавленного материала в месте соединения приводит к заужению проходного сечения и созданию существенного дополнительного гидравлического сопротивления, что в дальнейшем способствует разрушению соединения.

Целью изобретения Lammin® являлось создание соединительного элемента полипропиленовых труб, который обеспечивал бы точную соосную посадку трубы в раструб фитинга, предотвращал скопление расплавленного материала в зоне соединения и, соответственно, упрощал и ускорял процесс выполнения сборки труб, что в конечном итоге привело бы к повышению прочности, надёжности и долговечности соединения труб, простоте выполняемых монтажных работ.

Главной особенностью изобретения Lammin® является то, что в конструкции соединительного элемента для труб из полипропилена образующая конусообразной внутренней поверхности раструба выполнена по вогнутой внутрь дуге. Причём центр окружности, по которой выполнена образующая, располагается в плоскости, смещённой по высоте от плоскости наружного основания. Предпочтительно, чтобы это смещение составляло ? высоты раструба.

Именно данное смещение позволяет создать в раструбе внутреннюю поверхность такой формы и размера, что при стыковке трубы в раструб соединительного элемента обеспечивается соблюдение соосности трубы и раструба, а полости, образуемые вокруг трубы за счёт выполнения образующей раструба по радиусу, достаточны для размещения оплавленного материала.

Кроме того, экспериментальным путём было вычислено оптимальное значение радиуса R окружности, по которой выполнена образующая внутренней поверхности раструба, и в зависимости от этого значения были рассчитаны радиусы внутренней образующей для каждого типоразмера соединительного элемента. Оптимальное значение радиуса R составляет 360,1 мм. Эти значения радиусов позволяют для каждого типоразмера соединительного элемента добиться оптимальных показателей сохранения соосности трубы и раструба при сохранении полнопроходного сечения в месте соединения.

Таким образом, при монтаже труб с использованием заявленного соединения обеспечивается повышение точности соединения, а также длительная прочность, надёжность и долговечность соединения труб, простота выполняемых монтажных работ.

Запатентованная конструкция конического раструба фитингов Lammin® — новый шаг в заботе о своих партнёрах. Благодаря более чем 13-летнему опыту компании в сфере производства инженерной сантехники, каждое решение «Ламмин» направлено на создание более надёжных и качественных товаров. При выводе каждого нового продукта на рынок компания стремится добиться лучших характеристик своих изделий и долгой, бесперебойной эксплуатации смонтированных систем отопления и водоснабжения.

Производственная площадка компании «Ламмин»

Компания «Ламмин» осуществила запуск собственного производства в конце 2016 года. На текущий момент парк оборудования состоит из четырёх экструзионных линий для производства пластиковых труб и труб, армированных стекловолокном, общей производственной мощностью 800 тонн готовой продукции в месяц, а также экструзионной линии по производству труб, армированных алюминием (производственной мощностью 200 тонн), восьми термопластавтоматов и более чем 180 пресс-форм для производства диффузионных фитингов и комбинированных фитингов с закладными элементами из латуни. На производстве оборудована и аккредитована собственная испытательная лаборатория, осуществляющая входной контроль сырья и материалов, а также контроль готовой продукции на соответствие ГОСТ 32415–2013, ГОСТ Р 53630–2015 и высоким стандартам качества компании «Ламмин». На предприятии внедрена и поддерживается система менеджмента качества ISO 9001:2015.

Компания «Ламмин»

Офисы продаж:

г. Москва, Чермянский пр-д, д. 7, оф. 3524

г. Муром, Владимирское ш., д. 25а

Тел. 8 (499) 406-06-10

Тел. 8 (800) 700-83-55

www.lammin.org