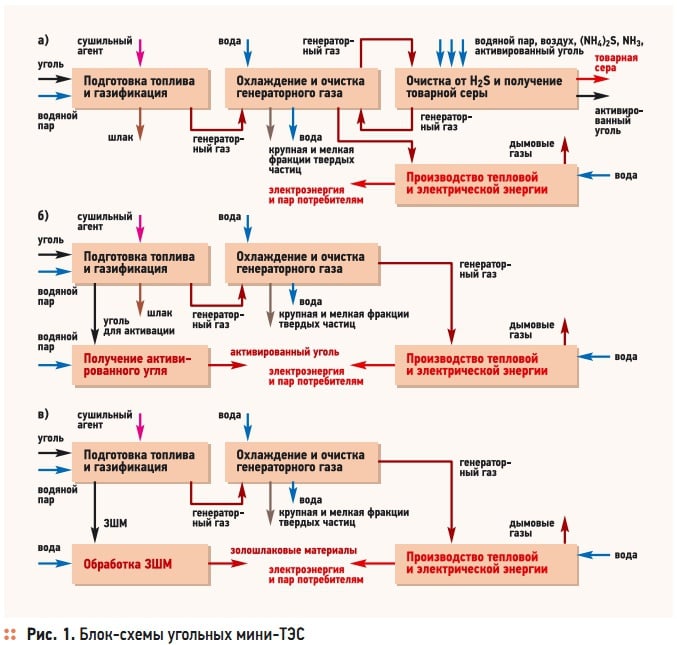

Рис. 1. Блок-схемы угольных мини-ТЭС

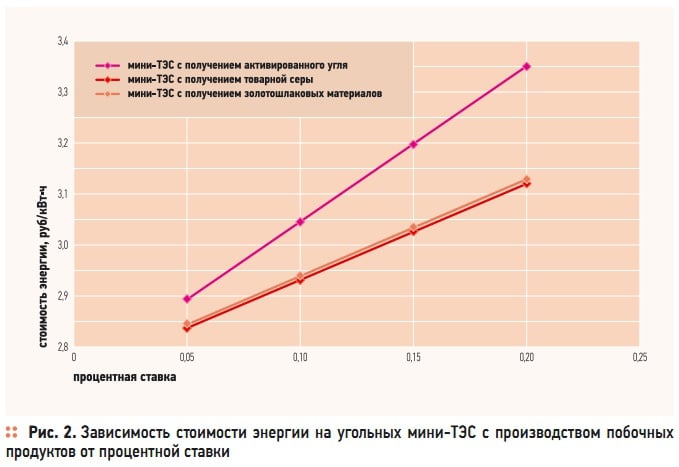

Рис. 2. Зависимость стоимости энергии на угольных мини-ТЭС с производством побочных продуктов от процентной ставки

Мини-ТЭС и малая энергетика

Надежное и качественное энергообеспечение является основополагающим фактором для устойчивого функционирования и развития каждого промышленного предприятия. Вместе с тем, состояние централизованной энергосистемы зачастую не вполне отвечает всем критериям гарантированного энергоснабжения, а порой подключение к энергосистеме вообще невозможно по техническим причинам. В этом ключе технологии малой энергетики на базе станций малой мощности приобретают особую актуальность и значимость.

Электрическая мощность мини-ТЭС составляет от нескольких киловатт до 25 МВт [1]. При этом на каждый киловатт-час электрической энергии они вырабатывают от 1 до 1,5 кВт в час тепловой энергии [2]. В этой связи объектами энергоснабжения от мини-ТЭС могут выступать:

- предприятия различных отраслей промышленности — строительной, легкой, пищевой и др.;

- добывающие отрасли, особенно в отдаленных районах нашей страны, таких как Дальний Восток, Сибирь;

- предприятия оборонного назначения, требующие надежного энергоснабжения;

- коммунальное хозяйство (дома, санатории, больницы);

- различные удаленные сельскохозяйственные объекты.

Общеизвестно, что доля энергии в себестоимости продукции в нашей стране колеблется от 10 до 50 %, что в трипять раз превышает мировой уровень. Например, в себестоимости продукции химической промышленности доля затрат на энергию доходит до 50 %, в металлургической — до 27 %. Темпы роста тарифов на энергию превышают темпы роста цен на продукцию многих отраслей промышленности. Это является одной из причин увеличения удельного веса затрат на энергию в себестоимости продукции [3].

Создание собственного автономного источника энергоснабжения — мини-ТЭС — позволит добиться если не снижения себестоимости вырабатываемой продукции, то, по-крайней мере, будет способствовать стабилизации стоимости вырабатываемой энергии. В настоящее время на долю малой энергетики в России приходится порядка 7–8 % от установленной мощности энергосистемы [2].

Энергетические мощности малой энергетики на 96,4 % представлены тепловыми электростанциями, среди них преобладают дизельные и паротурбинные электростанции. Выбор топлива для таких объектов является первоочередным фактором, так как именно от него зависит компоновка станции. В мировой практике наиболее распространенным топливом для малой энергетики является природный газ, доля которого, по данным Австралийской ассоциации по когенерации, составляет 55 %.

На долю прочих видов газообразного топлива (попутный газ, коксовый, пиролизный, биогаз) приходится 25 % (14 % — на твердое и 6 % — на жидкое топливо). Многими специалистами отмечается, что при разработке и проектировании объектов малой энергетики основной упор должен быть сделан на использование местных видов топлива. Это освобождает потребителей от существенных затрат, связанных как с доставкой топлива, так и возможным изменением ценовой политики на данный вид энергоресурса.

Необходимо выбрать такое топливо, которое обеспечило бы автономность энергообъекта, при этом, несомненно, его использование в условиях мини-ТЭС должно быть эффективно. Согласно федеральным программам и прогнозам, в ближайшем будущем планируется повышение доли использования твердого топлива, в частности, угольного, в топливно-энергетическом балансе.

Наша страна занимает лидирующие позиции по запасам угля, располагая пятой частью разведанных запасов — 193,3 млрд тонн, из которых бурого угля — 101,2 млрд, каменного — 85,3 млрд и антрацитов — 6,8 млрд тонн. При существующем уровне добычи угля должно хватить более чем на 550 лет [4]. Однако российские потребители не стремятся использовать угольное топливо, и основным сдерживающим фактором являются его низкие экологические показатели.

В то же время, в тех европейских и азиатских странах, где доля использования твердого топлива высока, соблюдаются все экологические нормы при производстве энергии. Это обеспечивается благодаря внедрению в процесс выработки энергии технологий переработки твердого топлива, таких как газификация и пиролиз, которые позволяют решить экологические проблемы.

Для увеличения доли использования угольного топлива и реструктуризации всей отрасли необходимы значительные инвестиции и финансовая и законодательная поддержка государства. На данный момент времени наиболее реальным представляется начать этот процесс именно на объектах малой энергетики.

Продукты + Энергия

В научно-технической литературе представлено сравнительно небольшое число работ, посвященных мини-ТЭС на угольном топливе. Вместе с тем, встречаются такие технологические решения, где помимо производства тепловой и электрической энергии осуществляется выпуск побочной продукции [5]. Как известно, при термической переработке из угля можно получать различное ценное химическое сырье, что широко отражено в соответствующей литературе [6].

В рамках этой работы рассмотрены технологические решения для мини-ТЭС с производством активированного угля, товарной серы и золошлаковых материалов (ЗШМ) (рис. 1, а–в). Активированный уголь, являясь адсорбентом, широко используется при очистке в промышленных процессах и технологиях. Так, основными направлениями использования серы являются резиновая, нефтедобывающая, нефтехимическая отрасли промышленности, сельское хозяйство.

Золошлаковые материалы находят широкое применение в строительной промышленности, при производстве бетонов, а также используются в качестве активной минеральной добавки в цементы. Схема мини-ТЭС с производством активированного угля включает в себя следующие блоки. Угольное топливо поступает в молотковую мельницу, где измельчается и подсушивается. Далее подготовленное топливо направляется в газогенератор, где часть его газифицируется, а другая часть после карбонизации в верхней части газогенератора отводится в активатор для получения активированного угля.

В процессе активации внутренняя поверхность угля увеличивается, при этом образуется развитая структура пор. После охлаждения активированный уголь расфасовывается и отгружается потребителям. Полученный в газогенераторе генераторный газ, пройдя систему охлаждения и очистки от крупной и мелкой фракции пыли, направляется в камеру сгорания газотурбинной установки — ГТУ. Продукты сгорания от ГТУ направляются в котел-утилизатор, где вырабатывается пар.

В схеме угольной мини-ТЭС с производством товарной серы уголь направляется в мельницу, где измельчается и одновременно подсушивается за счет тепла сушильного агента. Затем уголь поступает в газогенератор, где под воздействием паровоздушного дутья газифицируется. Образовавшийся при газификации из угля генераторный газ поступает на охлаждение и очистку, а шлак удаляется. Получение товарной серы осуществляется в блоке очистки от сероводорода активированным углем.

Известны различные способы сероочистки газов, однако для мини-ТЭС необходимо подбирать те из них, которые отличаются компактностью используемого оборудования, а также возможностью выделения серы в чистом виде. Очищенный генераторный газ, как и в предыдущей схеме, направляется в камеру сгорания газотурбинной установки. Отработанные продукты сгорания после ГТУ поступают в котел-утилизатор для получения тепловой энергии в виде пара.

Процесс производства энергии на угольных мини-ТЭС с получением ЗШМ следующий. По аналогии с предыдущими схемами уголь после измельчения и сушки из мельницы направляется в газогенератор. Однако зола и шлак, которые образуются в газогенераторе при газификации топлива, не складируются, а направляются на обработку. Шлак, поступающий из газогенератора, после охлаждения в водяной ванне подается в шлакосушилку.

Из шлакосушилки он транспортируется в мельницу, где измельчается и механически активируется, а затем поступает в сборную емкость. Зола же из газогенератора подается в установку пневмосбора и далее в сборную емкость золы. Из емкостей зола и шлак поступают в увлажнитель, затем гранулируются в установке. Готовые гранулы транспортируются в емкость, откуда погрузчиком подаются на расфасовку и могут быть направлены потребителям.

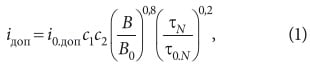

Для угольных мини-ТЭС, на которых производятся побочные продукты, помимо капитальных затрат на оборудование, необходимо учитывать дополнительные эксплуатационные расходы (на химическое сырье, реагенты, материалы), которые определяются по уравнению [7]:

где B — расход условного топлива, т.у.т/ч; B0 = 10 т.у.т/ч — базовое значение расхода топлива; i0.доп — базовые затраты (0,5⋅106 $/год); c1, c2 — коэффициенты приведения (технологический профиль, вид системы отпуска товарного продукта); τN — число часов установленной мощности; τ0.N — базовое число часов установленной мощности. Экономия приведенных затрат при энерготехнологическом производстве побочных товарных продуктов определяется согласно зависимости [7]:

где λj — удельные затраты в замещаемое производство (0,06 $/нм3 — синтезгаз, 0,03 $/нм3 — полукокс, 0,001 $/нм3 — ЗШМ, 10 $/кг3 — сера); Mj — количество товарного продукта для реализации; kг — коэффициент готовности. Срок окупаемости для мини-ТЭС, работающих на угле, рассчитывается как отношение капитальных затрат на разницу в стоимости энергии, отпускаемой от централизованной энергосистемы (с учетом платы за подключение к электросетям и стоимости самой энергии), и энергии, вырабатываемой на мини-ТЭС.

При расчете себестоимости вырабатываемой электрической энергии необходимо учитывать величину инвестиционной составляющей. Для рассмотренных угольных мини-ТЭС при расчете принимается, что строительство станции осуществляется частным инвестором, а инвестиции должны окупиться за TR лет с годовым процентом σ за счет продажи электроэнергии, производимой на данном энергетическом объекте.

Тогда стоимость электроэнергии Pэ, обеспечивающая возврат частных инвестиций и покрытие эксплуатационных издержек, определяется по уравнению [8]:

где i — эксплуатационные издержки, руб/кВт, k — удельные капиталовложения для мини-ТЭС, руб/кВт; h — годовое число часов установленной мощности W, ч/год; σ — годовой процент; TR — срок возврата инвестиций, лет. Срок возврата инвестиций TR для электростанций принимается согласно сроку окупаемости для мини-ТЭС.

Стоимость энергии

Согласно проведенным расчетам, без учета инвестиционной составляющей себестоимость энергии для мини-ТЭС с получением активированного угля составила 1,12 руб/кВт⋅ч, для схемы с получением товарной серы — 1,8 руб/кВт⋅ч, с получением золошлаковых материалов — 2,37 руб/кВт⋅ч. Сроки окупаемости — 2,53, 2,73 и 7 лет, соответственно. На рис. 2 приведена стоимость электрической энергии для угольных миниТЭС с учетом инвестиционной составляющей при процентных ставках 5, 10, 15 и 20 %.

Ввиду того, что инвестиционная составляющая напрямую зависит от удельных капитальных затрат, а для схемы мини-ТЭС с получением активированного угля они наибольшие, самая высокая стоимость энергии соответствует именно данной схеме. Для двух других схем значения стоимости энергии практически сравнялись. Как видно из проведенного расчета, инвестиционная составляющая, которая увеличивается пропорционально процентной ставке, существенно отражается на стоимости энергии для угольных мини-ТЭС.

Исследование выполнено при поддержке Министерства образования и науки РФ, соглашение № 8712 «Разработка энергоэффективной технологии автономного энергоснабжения на основе использования твердого органического топлива с производством побочных продуктов», гранта № СП-1484.2012.1 на получение стипендии Президента РФ молодым ученым и аспирантам 2012– 2014 годов и гранта РФФИ № 12-08-97055.