Проектирование фреонопроводов для VRF-систем кондиционирования — одна из важнейших задач, от правильности решения которой зависит эффективное функционирование многозональной системы кондиционирования. Конструктивно VRF-системы являются системами центрального кондиционирования, поэтому методики расчёта фреоновых магистралей в чём-то подобны методикам расчёта систем водяного отопления и холодоснабжения. Однако существуют серьёзные отличия.

Во-первых, VRF-системы в качестве холодоносителя используют хладагент — следовательно, при расчёте мы имеем дело уже с двухфазным энергоносителем («фреон–жидкость», «фреон–газ или масло»). Во-вторых, особенностью функционирования VRF-систем является их многозональность, поэтому выбор расчётной (пиковой) нагрузки на участок трубопровода должен учитывать режим функционирования всей системы в целом.

Исходя из этих условий, расчёт мультизональных систем обязан быть значительно сложнее, чем расчёт обычной системы отопления, однако на практике это не так. Для упрощения подбора VRF-системы японские производители разработали укрупнённую методику, соблюдая которую (по замыслу разработчиков) любой инженер может достаточно быстро подобрать диаметры и конфигурацию трубопроводов. Рассмотрим её подробнее.

Укрупнённая методика расчёта трубопроводов VRF-систем

А) Конфигурация системы

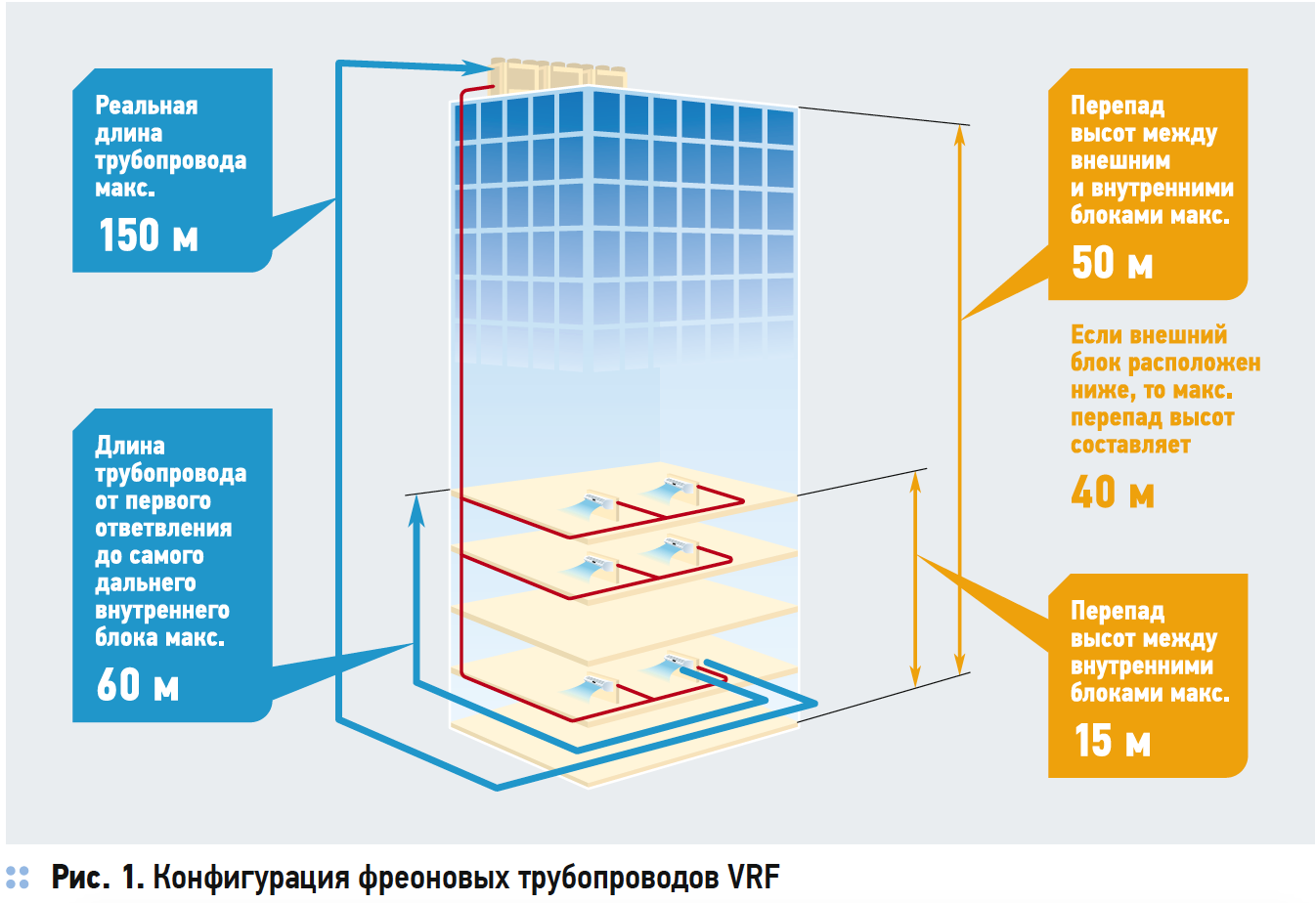

Для начала необходимо определить конфигурацию системы, то есть расположение внутренних блоков, трубопроводов, тройников и наружных блоков относительно друг друга (рис. 1).

На конфигурацию VRF-системы накладываются достаточно серьёзные ограничения:

1. Фактическая длина жидкостных трубопроводов от наружного блока до самого удалённого внутреннего — максимум 150 м.

2. Суммарная длина всех жидкостных трубопроводов в системе — максимум 1000 м.

3. Длина трубопроводов от первого тройника до дальнего внутреннего блока — максимум 60 м.

4. Перепад высот от наружного блока до самого удалённого (по вертикали) внутреннего — максимум 50 м.

5. Перепад высот между самыми удалёнными (по вертикали) внутренними блоками — максимум 15 м.

Конкретные величины предельных длин трубопроводов и перепадов высот зависят от производителя VRF-систем, но в целом очень похожи.

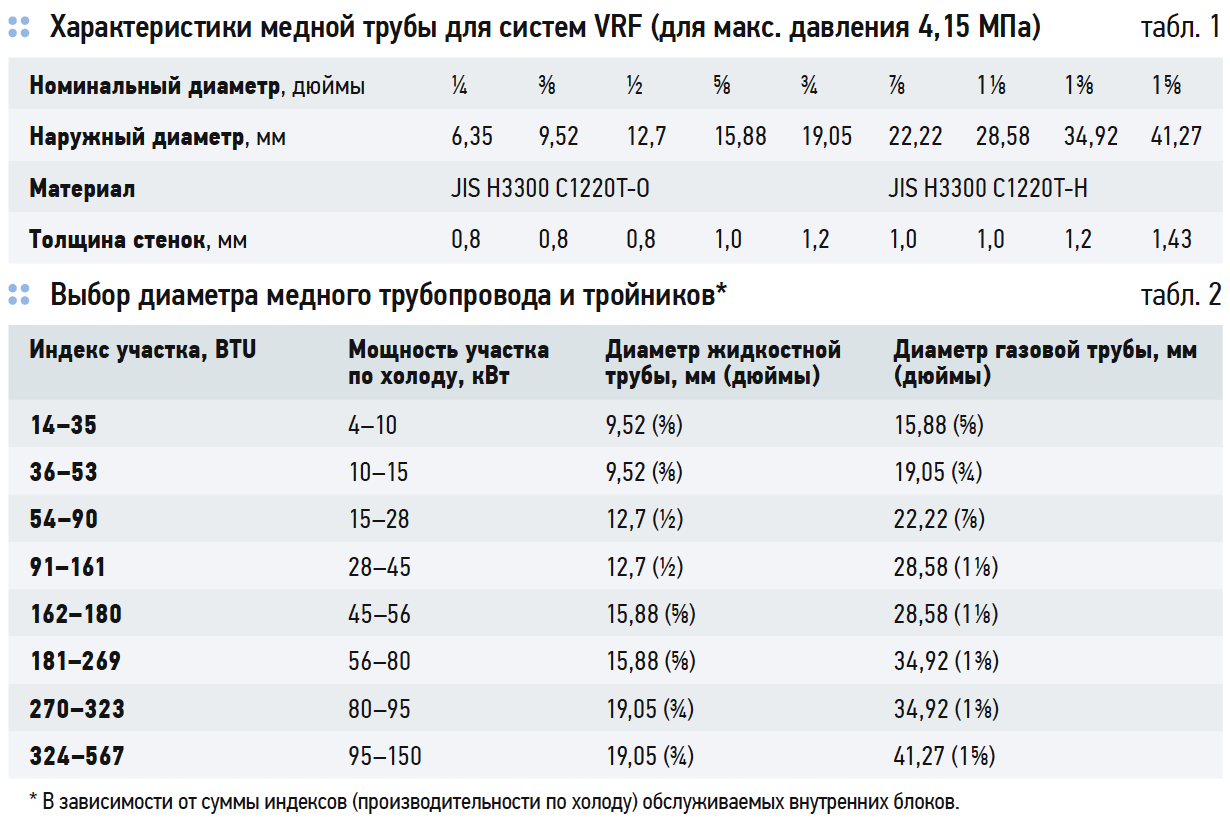

Б) Определение диаметров медных трубопроводов

Во-первых, необходимо отметить требования производителей к качеству медной трубы, применяемой для систем VRF. Исторически мультизональные системы работали на фреоне R22, однако сегодня произошёл практически полный переход на озонобезопасный фреон R410A. Так как максимальное (расчётное) давление в трубопроводах на R22 составляет 2,8 МПа, а для фреона R410A уже в полтора раза больше — 4,2 МПа, нагрузка на фреонопроводы в новых VRF-системах значительно выше. Соответственно, выше требования к качеству медной трубы (табл. 1). Чем больше диаметр медного трубопровода, тем больше возникает усилие на разрыв при одинаковом давлении, тем больше должна быть толщина стенки.

В целом считается, что до диаметра 15,88 мм (5/8´´) медные трубопроводы для фреонов R22 и R410A одинаковы, а вот бóльшие диаметры должны иметь бóльшую толщину стенок.

Определение диаметров трубопроводов производят по расчётным участкам. Расчётный участок трубопровода — это трубопровод с неизменным расходом фреона по всей длине. Как правило, он ограничен с обеих сторон тройниками или блоками VRF-системы. Выбор диаметров трубопроводов зависит от расхода хладагента на расчётном участке и фазового состояния фреона. Расход хладагента в свою очередь зависит от типоразмера обслуживаемых внутренних блоков, температуры внутреннего воздуха, величины открытия регулирующего клапана, коэффициента неодновременности теплоизбытков и многих других параметров.

Однако для простоты расчёта диаметры жидкостного и газового трубопроводов выбираются только исходя из суммарного количества индексов обслуживаемых внутренних блоков по специальным таблицам (табл. 2).

Индекс внутреннего блока — это условный эквивалент его производительности (в киловаттах или тысячах британских термических единиц [BTU], либо других единицах), присутствует у всех производителей VRF-систем в названии внутреннего блока.

Нюансы при выборе диаметра фреонопровода для систем VRF:

1. Диаметры трубопроводов, которые подходят непосредственно к внутренним или наружным блокам, задаются диаметром присоединительных вальцовок или труб для пайки.

2. Диаметры трубопроводов коллекторных участков задаются индексами наружных, а не внутренних блоков.

3. Диаметр трубопроводов между тройниками не может быть больше диаметра трубопровода коллекторного участка.

Поэтому если диаметр получается больше — принимаем его равным коллекторному трубопроводу.

Перспективные решения при проектировании фреоновых трубопроводов

Как было уже отмечено выше, классическая методика подбора трубопроводов по индексам является укрупнённой и несколько ограниченной, так как не учитывает множество важных факторов. С другой стороны, реальные объекты кондиционирования зачастую требуют технических решений, не вписывающихся в существующие ограничения на проектирование VRF-систем. И тогда возникает закономерный вопрос: «А что будет, если превысить длину трубопроводов, перепад высот, расстояние между тройниками и так далее?!»

Сразу необходимо отметить: чем меньше длина трубопроводов, меньше перепад высот — тем лучше. В целом — чем ближе с точки зрения фреонового контура находятся наружные блоки к внутренним, тем лучше. Однако попробуем всё-таки ответить на эти вполне актуальные вопросы и рассмотреть физический смысл накладываемых ограничений.

1. Фактическая длина трубопроводов (длина жидкостных трубопроводов от наружного блока до самого удалённого внутреннего) — 150 м

При работе VRF-системы возникают гидравлические потери давления в циркуляционных трубопроводах по длине и на местных сопротивлениях (тройники, повороты). Если обратить внимание на стандартную длину жидкостных трубопроводов, для которой приводятся характеристики наружных блоков в каталогах производителей, то она достаточно мала — 7,5 м. Фактическая длина главного трубопровода (то есть трубопровода от наружного блока до самого удалённого внутреннего) зачастую значительно больше — до 150 м. Следовательно, фактические потери давления в системе должны быть значительно больше. Однако особенностью систем автоматического регулирования VRF-кондиционеров является поддержание определённого давления на выходе и входе наружного блока.

Потери давления в системе зависят не только от длины трубопроводов, а также от расхода фреона и гидравлической характеристики сети:

p1 – p2 = kгидрG2нар. (1)

Таким образом, при увеличении длины магистралей выше номинала 7,5 м происходит увеличение гидравлической характеристики сети и, соответственно, уменьшение расхода фреона в системе. Наружный блок уменьшает общий расход фреона, сохраняя перепад давления в системе.

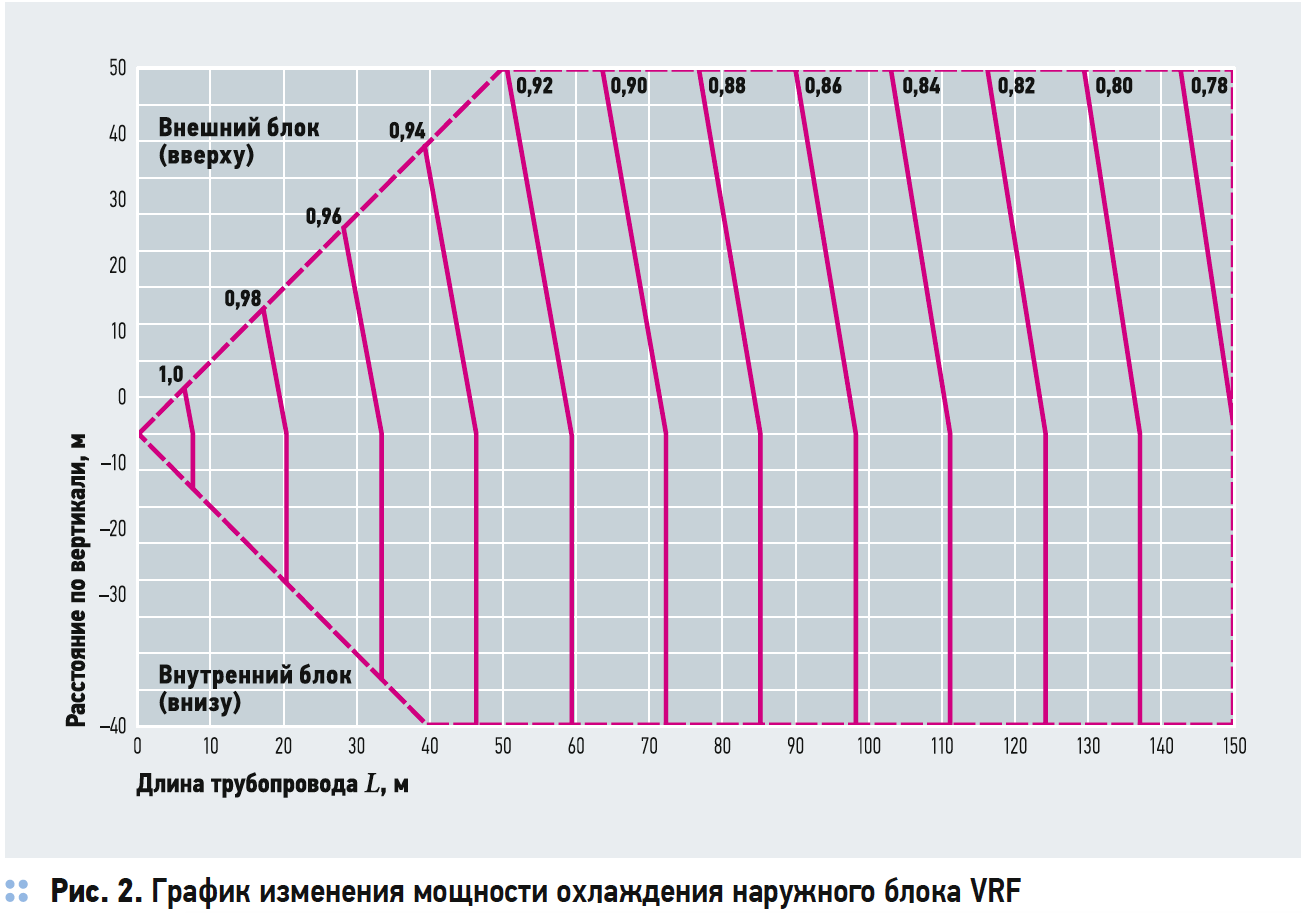

Пропорционально уменьшению расхода фреона происходит уменьшение производительности наружного блока (рис. 2). Величина потерь по длине зависит от конкретного производителя и является показателем эффективности работы фреонового контура системы.

Поэтому основная проблема VRF-систем с длинным главным трубопроводом — уменьшение фактической мощности наружного блока (у разных производителей от 15 до 35 %). Следовательно, при увеличении главного трубопровода свыше 160 м возникнут потери мощности в системе больше указанных на графиках производительности. Как этого избежать?

Потери давления в сети фреонопроводов в значительной степени зависят от скорости движения хладагента. Поэтому самый простой и правильный путь снижения потерь давления, а, соответственно, и потерь мощности наружного блока, — увеличение диаметра жидкостного и газового трубопроводов. Потери давления на участке трубопровода при турбулентном движении фреона пропорциональны квадрату скорости потока. Увеличение диаметра коллекторного фреонопровода на один типоразмер приводит фактически к снижению потерь мощности в два раза. Именно поэтому многие компания рекомендуют на длинных трубопроводах использовать увеличенные диаметры газового трубопровода с целью уменьшить потери мощности наружного блока.

Характерно, что подобный метод не всегда применим в сплит-системах. Дело в том, что снижая скорость движения фреона в газовом трубопроводе, мы не только уменьшаем потери давления, но также ухудшаем процесс возврата фреонового масла в наружный блок. Для большинства систем VRF возврат масла в наружный блок менее актуален, так как в их конструкции присутствует система маслоотделения, которая фактически оставляет масло в единственно нужном месте — в компрессорах.

Итого вывод: увеличение длин трубопроводов в системе VRF выше предельных значений допустимо, но его необходимо компенсировать, увеличивая диаметры коллекторных (жидкостных и газовых) трубопроводов.

2. Общая длина трубопроводов (суммарная длина всех жидкостных трубопроводов в системе) — 1000 м

Эта величина не зависит от параметров работы компрессорного узла, так как на величину потерь давления в системе влияет только главное циркуляционное кольцо. Потери давления в более коротких ответвлениях будут всегда меньше. Физический смысл данного ограничения сводится к объёму ресивера наружного блока (рис. 3).

Дело в том, что при максимальной загрузке всех внутренних блоков все жидкостные трубопроводы системы и часть испарителя внутренних блоков заполнены жидким фреоном. Однако, когда система работает с неполной нагрузкой, часть трубопроводов и неработающие внутренние блоки содержат только газообразный хладагент. Следовательно, невостребованный системой жидкий хладагент должен находиться в ресивере наружного блока. Следует отметить, что данная величина на реальных объектах оказывается не критичной, и общей длины трубопроводов 1000 м практически всегда хватает.

3. Длина трубопроводов от первого тройника до последнего внутреннего блока — 40 (90) м

Физический смысл данного ограничения сводится к выравниванию потерь давления в ответвлениях системы. Если выбор диаметра трубопроводов производится без учёта их длины, тогда длина ответвлений должна быть примерно одинакова — с целью обеспечения равных потерь давления на всех ответвлениях. Иногда в реальных системах требуется сделать ответвление достаточно близко к наружному блоку и расстояние от первого тройника до последнего блока может быть больше номинальных величин. Следовательно, для нормальной циркуляции фреона мы должны увеличить удельные потери давления на первом (ближайшем к наружному блоку) ответвлении. Делается это (как один из вариантов) с помощью уменьшения на типоразмер диаметра жидкостного трубопровода между внутренним блоком и тройником.

4. Перепад высот между внутренними и наружным блоками 50 (110) м

Очень часто при кондиционировании высотных зданий требуется установка наружных блоков вверху — на крыше здания или внизу — на уровне земли. При этом возникает большой перепад по высоте между внутренними и наружным блоками. Давайте рассмотрим, какие проблемы возникают при установке наружных блоков значительно выше или ниже внутренних.

Вариант 1 — наружный блок устанавливается ниже внутренних. В этом случае в режиме охлаждения наружный блок подаёт жидкий хладагент вверх, а газообразный — возвращается вниз к наружному блоку. Следовательно, компрессору приходится преодолевать гидростатическое давление жидкого хладагента, плотность которого значительно выше, чем газообразного, в результате чего производительность наружного блока снижается. Как правило, максимальный перепад высоты в данном случае составляет 40 м. Что произойдёт с системой, если увеличить этот перепад, например до 100 м? Давайте найдём ответ на этот вопрос.

Произойдёт увеличение потерь давления в системе и, соответственно, снижение максимальной производительности наружного блока. Если обратить внимание на график изменения мощности наружного блока в зависимости от высоты и длины трубопроводов, то можно определить коэффициент коррекции мощности по высоте. Потери производительности носят линейный характер и составляют около 1 % на каждые 10 м перепада высоты. Соответственно, на 100 м перепада высоты наружный блок снизит свою производительность примерно на 10 % дополнительно к потерям мощности по длине.

Теперь определим потери давления. Плотность жидкого фреона R410A при температуре +5 °C составляет приблизительно 1151 кг/м³. При перепаде высоты между внутренним и наружным блоками 100 м гидростатический напор составит 1129 кПа или около 11 атм:

Δp = ρgΔH = 1151×9,81×100 = 1129 кПа. (2)

Сравнивая эту величину с разницей между давлением конденсации в наружном блоке и давлением испарения во внутренних блоках (около 19 атм), видно, что даже при перепаде высот 100 м дополнительно необходимо дросселировать 8 атм. Соответственно, перепад высот 100 м (наружный блок ниже) не критичен для работы VRF-системы. Когда наружный блок выше, теоретической перепад высот может быть значительно больше 100 м (если «забыть» про проблему возврата масла).

Ещё одна проблема при большом перепаде высоты между элементами холодильного контура — возврат масла в компрессор наружного блока. Отделение масла от фреона происходит только в газовом трубопроводе. Но в рассматриваемом случае поток масла будет самотёком спускаться вниз вместе с газообразным хладагентом — к наружному блоку, так что проблем с возвратом масла в компрессор также нет.

При переключении наружного блока в режим обогрева движение хладагента происходит в обратном направлении. С точки зрения производительности это хорошо — вверх поднимается газ, вниз поступает жидкость, гидростатическое давление «помогает» движению фреона.

Производительность наружного блока не падает. Однако с точки зрения возврата масла в компрессор это не очень хорошо. На вертикальном подъёме может возникнуть ситуация, когда масло не сможет подняться по фреоновому трубопроводу и будет накапливаться в нём. Для возврата масла в компрессор VRF-система использует две технологии.

Первая технология — в конструкции наружного блока предусмотрен сепаратор масла. Он стоит на выходе из компрессора и отделяет масло из потока фреона. После чего масло вновь подаётся на всасывание компрессора. Эффективность этого устройства высока, но всё равно небольшая часть масла уходит в систему. Для его возврата предусмотрен другой метод — включается режим возврата масла.

Вторая технология возврата масла реализуется следующим образом. Каждые 12 часов работы система включается в режиме максимального холода, все клапаны на внутренних блоках открываются, но вентиляторы не включаются. В результате жидкий фреон проходит через внутренний блок, не испаряясь, и жидким поступает в газовый трубопровод, вымывая масло из внутренних блоков и части газовых трубопроводов обратно в наружный блок.

Вариант 2 — наружный блок устанавливается выше внутренних на 100 м. Происходят обратные процессы: в режиме холода давление компрессора совпадает с направлением гидростатического напора в системе, поэтому производительность наружного блока по холоду даже увеличивается. Однако проблема возврата масла в наружный блок требует внимательного отношения к диаметрам газового трубопровода (они не должны быть завышены), через каждые 30 м перепада на газовом трубопроводе рекомендуется ставить маслоподъёмные петли.

В режиме тепла происходят дополнительные потери производительности наружного блока в пределах 10 % от номинальных значений.

5. Перепад высот между внутренними блоками 15 м

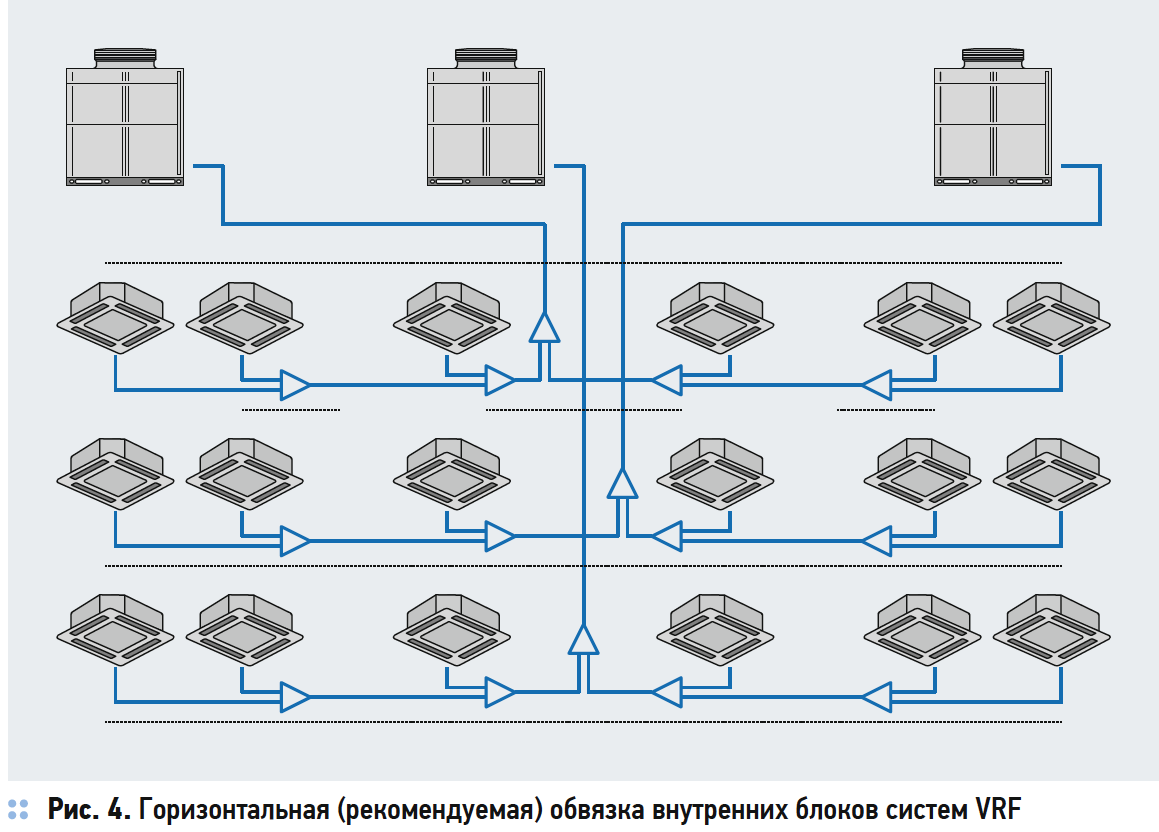

Сравнивая конфигурацию систем VRF с более простыми и понятными системами водяного отопления, нужно отметить разный подход к обвязке трубопроводами внутренних блоков (рис. 4).

Для систем VRF характерна горизонтальная обвязка внутренних блоков, а для систем водяного отопления — преимущественно вертикальные коллекторные трубопроводы. Эта разница объясняется разным фазовым составом энергоносителя. Вода в системах отопления — это всегда жидкость с примерно одинаковой плотностью. А фреон на входе во внутренний блок — это жидкость (а на больших длинах трубопроводов — смесь жидкости и газа), на выходе из внутреннего блока — газ. Поэтому для систем VRF критично равномерное поступление потоков во внутренние блоки. Например, даже установка тройников только горизонтальна — чтобы разделение потоков происходило равномерно.

В случае большой разницы по высоте между внутренними блоками возникает неравномерное поступление хладагента к ним, и может провоцироваться ситуация, когда нижние внутренние блоки будут работать значительно лучше на холод, чем верхние. Особенно это критично в случае наружных блоков меньшего типоразмера, чем необходимо. Принципиально делать большой перепад (более 15 м) между внутренними блоками возможно, но тогда принимать производительность наружного блока нужно равной производительности внутренних.

Установка фреоновых фильтров

Ещё один нюанс, на который нужно обратить внимание, — это установка фильтров механической очистки на газовом трубопроводе перед наружным блоком. Дело в том, что если строго выполнять все рекомендации при пайке трубопроводов, то фильтры не нужны. Но мы живём в России, поэтому часто бывает, к сожалению, что либо пайка под азотом не выполнялась, либо трубы были перекалены, но в системе после пайки остаётся много окалины (рис. 5).

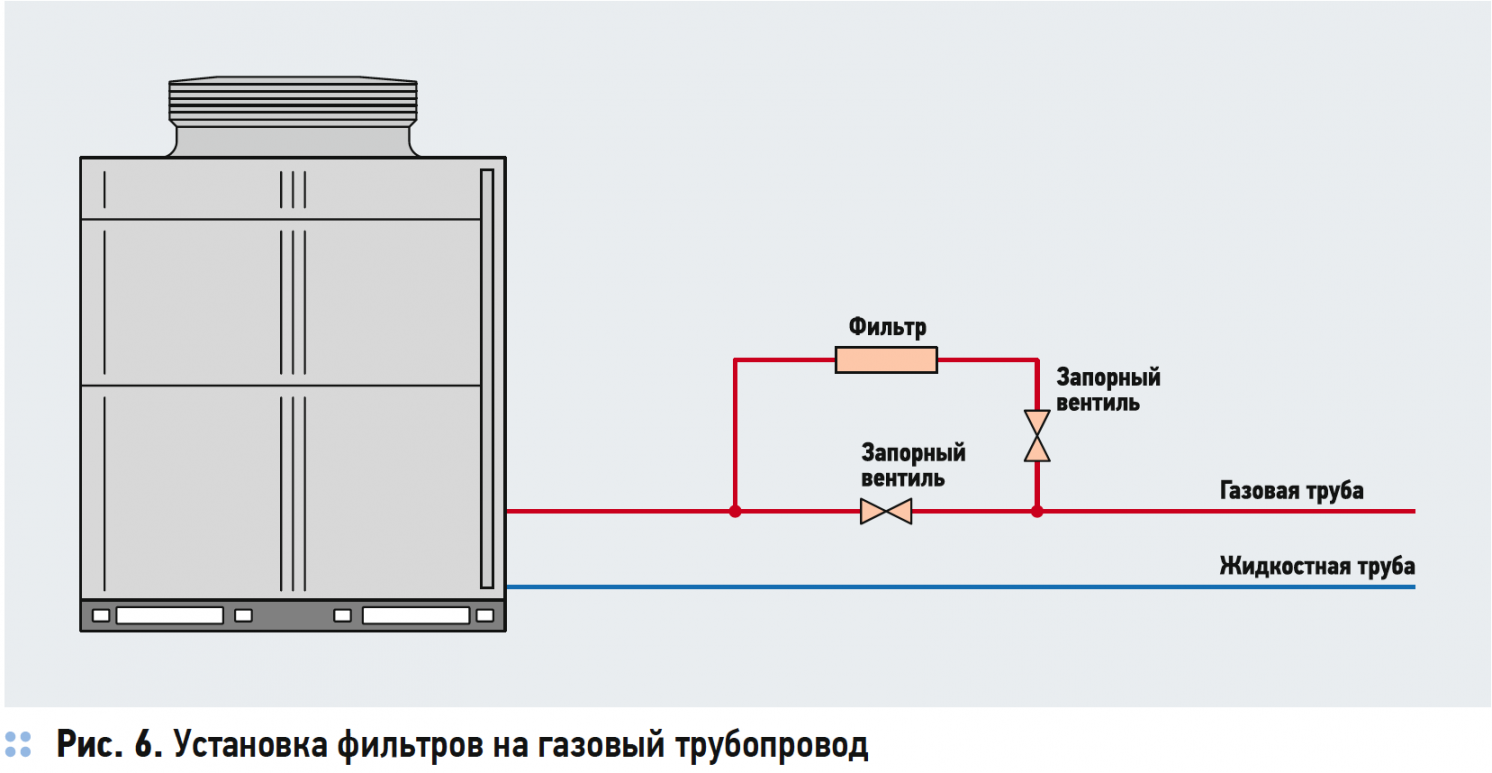

Эта окалина в процессе работы системы благополучно собирается фреоном и возвращается в наружный блок по газовой трубе. В наружном блоке есть фильтр для улавливания механических примесей, но он небольшой и забивается очень быстро. Поэтому через неделю-две работы система останавливается либо по низкому давлению, либо по перегреву компрессоров из-за недостаточной циркуляции фреона. Для исключения этой ситуации устанавливают дополнительный фильтр на газовую трубу (рис. 6).

В процессе пусконаладки и тестирования системы наружный блок запускается в режиме охлаждения. По жидкостному трубопроводу фреон проходит через все трубопроводы, «собирает» с паяных соединений окалину. Запорный вентиль на основной трубе закрыт, а байпасный — открыт, поэтому газообразный фреон проходит через фильтр и затем уходит в наружный блок. Фильтр собирает окалину из системы. Примерно через три дня работы рекомендуется байпасный вентиль закрыть, а основной открыть, чтобы система перешла в нормальный режим работы. В фильтре всё-таки будут идти дополнительные потери давления. Важно не забывать ещё и о том, что при переключении системы «на тепло» направление движения фреона меняется. Если мы не перекроем перед этим фильтр, то вся бережно собранная грязь из фильтра снова пойдёт обратно в систему. Поэтому режим эксплуатации нашей системы через фильтр — режим охлаждения.

Вывод

Проектирование фреонопроводов для VRF-систем кондиционирования по методикам производителей является достаточно тривиальной задачей и, как правило, не требует сложных инженерных расчётов. В случае нестандартной конфигурации трубопроводов VRF-систем инженер-проектировщик должен понимать физический смысл вводимых ограничений, очень осторожно принимать значения вне рекомендуемых производителем величин, а также компенсировать изменяемые гидравлические характеристики более точным расчётом систем.