Рис. 1. и Рис. 2.

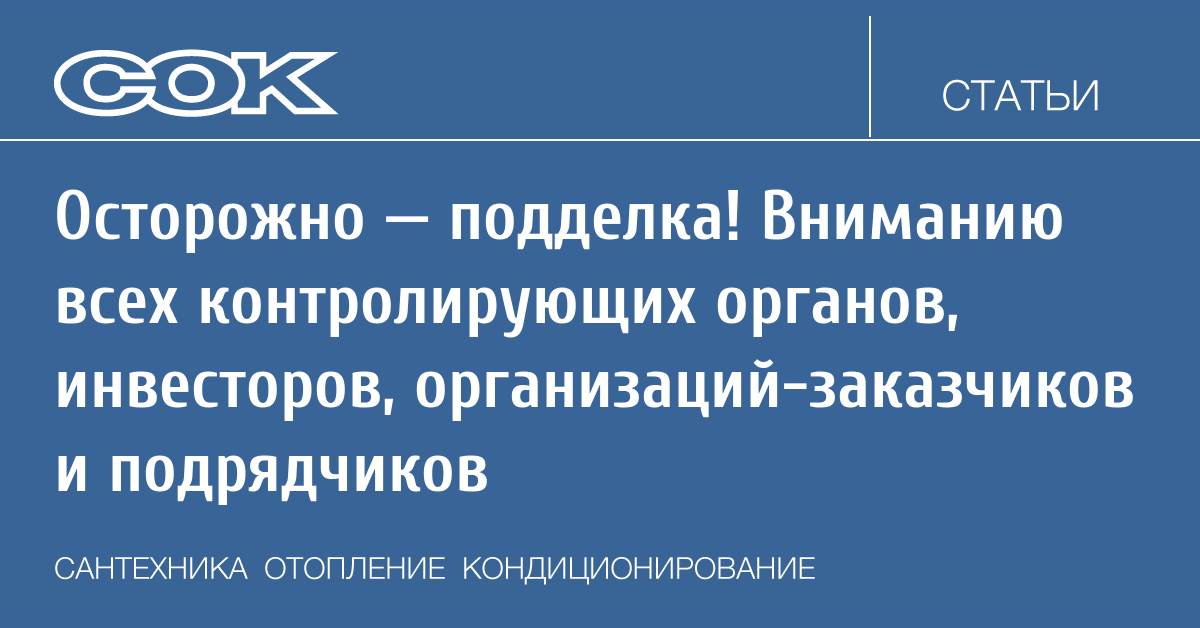

Подделку обычно можно обнаружить при торцевании трубы в процессе стыковой сварки по наличию неоднородностей окраски в тонком срезе на просвет. Эта характерная картина возникает при смешении неокрашенного полиэтилена и черного суперконцентрата. Хотим напомнить, что такие материалы использовать для производства напорных труб нельзя. Согласно рекомендациям стандарта ИСО 4427:1996 полиэтилен для производства труб должен быть классифицирован как полиэтилен ПЭ63, ПЭ80 или ПЭ100 в соответствии со стандартом ИСО 9080:2003.

Ответственность за эту классификацию несет производитель полиэтилена. Ограничения в стандартах на использование неокрашенного полиэтилена введены не случайно. Существующее в настоящее время экструзионное оборудование не позволяет добиться требуемого стандартами распределения сажи при смешении в расплаве суперконцентрата (мастербетча) и неокрашенного полиэтилена. Это приводит к резкому падению стойкости трубы к УФ-излучению и, соответственно, к уменьшению срока хранения трубы до нескольких месяцев.

Кроме того, норма расхода суперконцентрата должна составлять 8–10 %, а те, кто идет на заведомое нарушение всех технических требований к трубному полиэтилену, применяя неокрашенные марки, точно не будут тратиться на дорогой суперконцентрат: необходимый цвет обеспечит и пара процентов. Тогда даже о нескольких месяцах срока хранения разговор не идет.

В результате имеем трубу:

- не соответствующую стандарту;

- из материала неизвестного типа (ПЭ63 ПЭ80), не гарантированного изготовителем;

- с пониженной термостабильностью;

- с непредсказуемыми механическими характеристиками;

- со сроком хранения — пару месяцев и менее;

- не всегда поддающуюся сварке, а уж если ее удается сварить, то недостаточно термостабилизированный материал превращает сварной шов в источник повышенной опасности при дальнейшей эксплуатации трубы под давлением.

В этой связи особенно показательна ситуация, сложившаяся с сырьем, производимым на Шуртанском газохимическом комплексе (Узбекистан). Согласно данным Украинской полимерной группы, доля этого полиэтилена в общем объеме импорта трубного сырья в Украину за 2005 г. составила 7 % (около 2000 т). В Украину поставляются в основном две марки сырья натурального цвета — PY342 и PY456.

Причем, если одну из них производитель позиционирует как ПЭ80 для водоснабжения, то другую — ПЭ80, но уже для газопроводов. Согласно паспорту качества № 1408 от 17.04.2006 на партию № 6288 марки PY456, любезно предоставленному в редакцию дилерской компанией ОU Estbetox, показатель текучести расплава (ПТР) составляет 0,41 г/10 мин, что соответствует требованиям отечественного стандарта на газовые трубы ДСТУ Б В.2.7–73 (0,3–1,4 г/10 мин), а также международного стандарта на водопроводные трубы ISO 4427 (0,2–1,3 г/10 мин) и европейского стандарта на газовые трубы EN 1552 (0,2–1,4 г/10 мин).

Однако в паспорте не отмечено, что этот показатель измерен при условиях, не приведенных к условиям, оговоренным в стандартах, а именно: при нагрузке 5 кгс. В реалии же ПТР данного сырья при нагружении 5 кгс и температуре 190 °С составляет 2,21–2,25 г/10 мин, что недопустимо для трубного сырья. Схожая ситуация с одним из важнейших показателей сырья — относительным удлинением при разрыве.

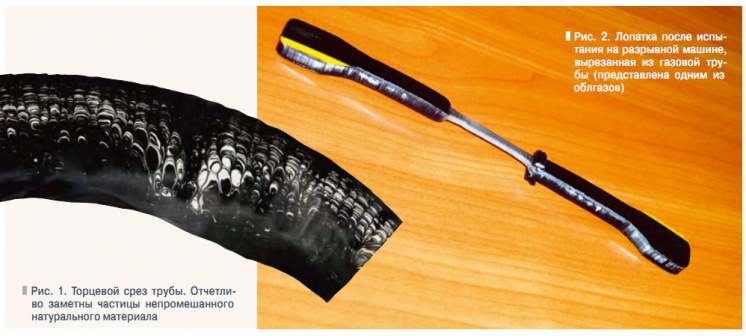

Для труб, производимых по действующей на Украине нормативной документации этот показатель должен быть не менее: для газовых труб по ДСТУ Б В.2.773–98 — 500 %, для водопроводных по действующим на Украине техническим условиям — 350 %. В паспорте полиэтилена указано значение 50 %, которое подтверждается испытаниями, проведенными в отечественных испытательных лабораториях.

Труба из такого полиэтилена нередко растрескивается по сварному шву под действием собственной массы. Интересна также ситуация с полиэтиленом марки 7700 натурального цвета, производства венгерской компании Tiszai Vegyi Kombinat. Импорт этого сырья в Украину за первое полугодие 2006 г. составил 570 т. По заверениям производителя (не подтвержденным пока протоколами испытаний в независимых лабораториях) этот полиэтилен относится к классу ПЭ100.

Но по ISO 9080:2003 принадлежность полиэтилена к этому классу определяется по таким показателям, как минимальная длительная прочность, стойкость к быстрому и к медленному распространению трещин. Требования, необходимые для признания полиэтилена ПЭ100, свидетельствуют, что полиэтилен может быть отнесен к этому классу, но при этом ничего не говорят о его предназначении для производства газовых труб, т.к. и для него в полной мере будет соответствовать вышесказанное о пониженной термо-стабильности и свето- и атмосферостойкости.

Некоторые производители, несмотря на все вышеперечисленные недостатки применения некачественного неокрашенного сырья, в погоне за прибылью идут сознательно на производство трубы, несущей потенциальную угрозу при последующей эксплуатации в сетях водо и газоснабжения. Любая серьезная авария (особенно на газопроводах) дискредитирует идею полиэтиленовой трубы и становится препятствием к дальнейшему распространению и развитию технологии у заказчиков и подрядчиков.

При обнаружении поддельных напорных труб следует не принимать подобную трубу в процессе входного контроля, чтобы недобросовестный производитель не перекладывал свою ответственность на плечи строителей и заказчиков. Также необходимо привлекать орган контроля за продукцией строительного назначения для выявления некачественных труб и прекращения их производства.

Призываем всех, кто связан с производством, использованием и эксплуатацией полиэтиленовых труб, бороться за чистоту рынка, на котором не должно быть места тем, кто готов пожертвовать безопасностью людей ради сиюминутной коммерческой выгоды. По-настоящему безопасны могут быть только трубы, изготовленные из качественного сырья. Конкуренция не должна отражаться на безопасности потребителей!