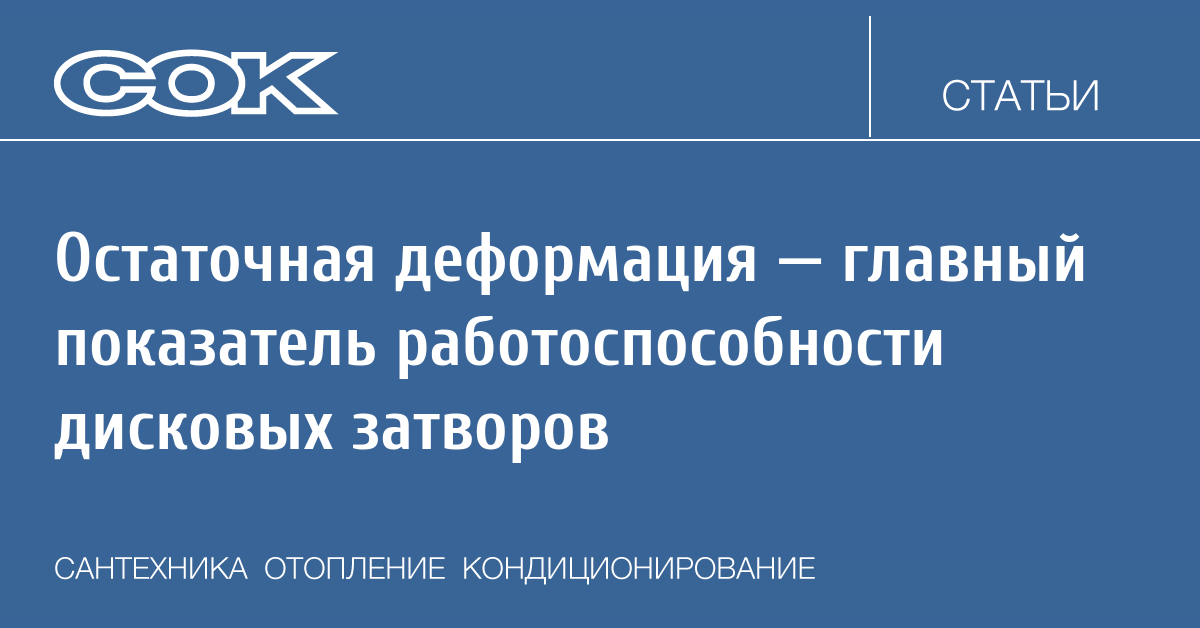

Рис. 1. Значение остаточной деформации сжатия в соответствии с ГОСТ 9.029–74

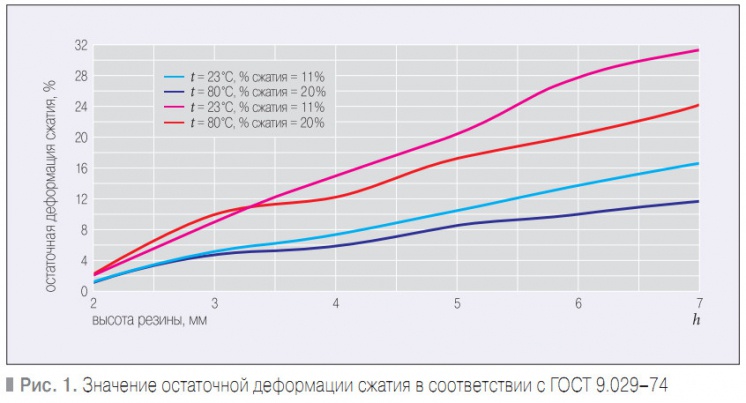

Рис. 2. Зависимость герметичности дискового затвора новой конструкции на базе серии «Универсал» от материала диска (вкладыш из резины на основе каучука СКЭП

Табл. 1. Результаты типовых испытаний дискового затвора новой конструкции на базе серии «Универсал» на надежность узла уплотнения

Особые требования предъявляются к резиновым изделиям, применяемым в дисковых затворах, конструкция которых имеет разнообразные резиновые детали. Такие детали, наряду с компактностью и малым весом, должны быть эластичны и прочны. По условиям эксплуатации к ним предъявляются различные требования: при низкой температуре должны быть морозостойки, и хорошо противостоять истиранию, при контакте с агрессивными средами — стойкими к химическому воздействию и т.д.

Очень важно сохранение деталями узла уплотнения их свойств в широких пределах температур при одновременном воздействии различных газовых и жидких сред. Поскольку геометрия деталей узла уплотнения должна оставаться практически постоянной на продолжении всего срока службы, величина остаточной деформации сжатия (ОДС) становится одним из важнейших показателей резинотехнического изделия, характеризующим его способность сохранять эластические свойства в сжатом состоянии при заданных условиях.

Поэтому наибольшее значение на практике приобретает значение релаксации, напряжения при сжатии, т.к. непрерывное снижение контактного напряжения в течение эксплуатации или хранения резинового изделия приводит к потере герметичности уплотнительного соединения. Снижение контактного напряжения максимально зависит от времени воздействия нагрузки, а повышение температуры резко ускоряет этот процесс. Таким образом, ОДС зависит от температуры и времени воздействия нагрузки, состава резины и степени вулканизации, которые можно разделить на две группы.

Первая группа включает свойства самого материала: твердость, релаксационные свойства, склонность к ползучести и др.

Вторая группа факторов включает режимы эксплуатации и особенности конструкции изделия: изделие резиновое или резинометаллическое, степень сжатия, температуру, толщину изделия и т.п. Перед лабораторией научно-технического центра ЗАО «АРМАТЭК» была поставлена задача экспериментально установить количественную зависимость между величиной ОДС и первичными факторами. При этом необходимо было решить две задачи.

- Выбрать и при необходимости откорректировать рецептуру материала.

- Установить корреляцию между величиной ОДС и второй группой факторов.

В данном случае мы попытались решить вторую задачу, т.к. для исследования была взята гостированная сырая резиновая смесь на основе этилен-пропиленового каучука твердостью 78 ед. шор, в целом удовлетворяющая эксплуатационным требованиям. Для установления корреляционной зависимости определяли значение ОДС в соответствии с ГОСТ 9.029–74 (метод Б) (рис. 1). Образцы в виде цилиндров изготавливались из резиновой смеси при режиме вулканизации 175°Сx25′. Затем образцы подвергались сжатию в струбцинах на 11 и 20% и выдерживались в этот состоянии 72 ч при t = 23°С и 80°С.

Обработка полученных экспериментальных данных позволила получить следующую зависимость: OДC = 0,05(h – h(a))(t0 + t), % где h — толщина образца, мм; h(a)— величина сжатия, мм; t0— нормальная температура; t — температура эксплуатации. Предложенная зависимость справедлива для данного вида материала и позволяет рассчитывать величину ОДС при различных условиях эксплуатации и конструкции изделия.

Результаты этих исследований были применены группой конструкторов ЗАО «АРМАТЭК» при разработке нового изделия на базе серии «Универсал» — затвора дискового DN 100 с гуммированным диском на рабочее давление 2,5 МПа. В табл. 1 представлены результаты типовых испытаний данного затвора на надежность узла уплотнения, взятые из протокола №50-06 от 07.04.06. На рис. 2 приведена зависимость герметичности затвора от материала диска. Результаты испытаний позволили начать производство дисковых затворов нового поколения на давление 2,5 МПа.