Рис. 1

Рис. 2

Рис. 3

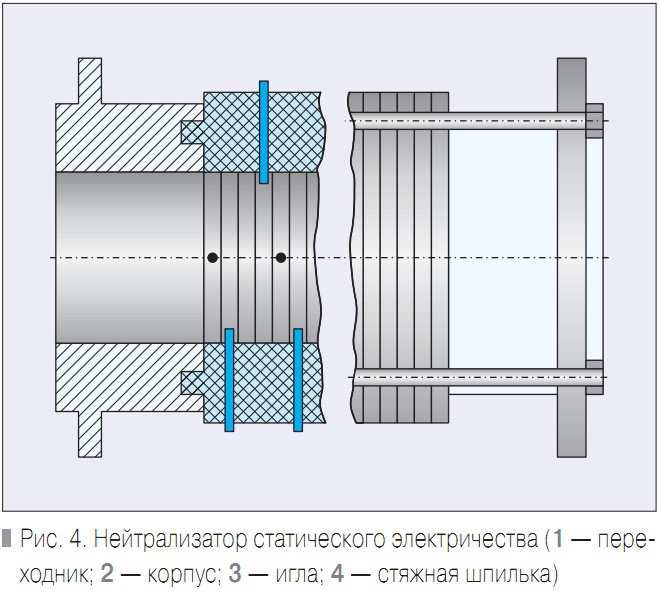

Рис. 4

Статическое электричество также является фактором вредного воздействия на обслуживающий персонал. Постоянно возникающие электрические удары при работе с наэлектризованными изделиями отрицательно влияют на психику рабочих, а иногда могут стать причиной производственного травматизма. Кроме того, постоянное прохождение через тело человека малых токов электризации может вызвать различные неблагоприятные физиологические изменения в организме. Своевременный учет этих факторов является непременным условием применения полимерных трубопроводов в промышленности.

В зависимости от значения удельного объемного электрического сопротивления ρν, Ом˙˙м, все материалы подразделяются на диэлектрические ρν> 108), антистатические ρν= 105–108) и электропроводящие ρν< 105), и в определенных условиях всегда происходит их электризация. Полимеры, как диэлектрики, электризуются в наибольшей степени. Причем с увеличением ρν растет и интенсивность электризации. Поэтому важно знать конкретные показатели электрического сопротивления для основных трубных полимеров. К сожалению, показатели ρν не приводятся в основных нормативах на трубные изделия из полимеров, например, в таких как:

❏ ГОСТ Р 52134–2003 «Трубы напорные из термопластов и соединительные детали к ним для систем водоснабжения и отопления. Общие технические условия».

❏ ГОСТ 18599–2001 «Трубы напорные из полиэтилена».

❏ ГОСТ Р51613–2000 «Трубы напорные из непластифицированного поливинилхлорида.Технические условия».

Тем не менее можно указать значения удельных объемных электрических сопротивлений ρν, Ом˙м, для некоторых трубных полимеров. Это 4,5 •1015 — непластифицированный поливинилхлорид ПВХ; 7,8•1014 — полиэтилен ПЭ-32; 8,2•1014 — полиэтилены ПЭ-63, ПЭ-80, ПЭ-100, и 1•1016 — полипропилен ПП. Что касается стеклопластиковых труб, то их характеризуют, например, в ТУ 2296-003-39903592–00 удельным объемным электрическим сопротивлением, не менее: 5•1011 — при температуре 15–35°С и относительной влажности 45–75% и 1•109 — после пребывания труб в течение 24 ч в камере влажности.

Образование и накопление зарядов статического электричествав процессе эксплуатации полимерных трубопроводов происходит следующим образом. При истечении жидкости из трубопровода происходит разделение двойного электрического слоя, при этом каждая из контактирующих поверхностей стремится сохранить свой заряд, который в зависимости от электрической природы названных сред будет накапливаться или релаксировать (рассеиваться) в объем и на землю. Если одна из сред не электропроводна, то электрические заряды начинают в ней накапливаться и при определенных условиях может произойти искровой разряд. Двойной электрический слой эквивалентен плоскому конденсатору, суммарный заряд которого равен:

α= SεoεWd, (1)

где S — площадь контакта, м2; ε— диэлектрическая проницаемость среды, заключенной между границами раздела фаз (для воздуха ε= 1), Ф/м; εo — электрическая постоянная, равная εo = 8,85 •10–12Ф/м;W— разность потенциалов двойного электрического слоя,В; d — расстояние между контактирующими поверхностями, м.

Возникновение электростатических зарядов при движении жидкостей в трубопроводах связано с образованием двойного электрического слоя вследствие присутствия в жидкости ионов.

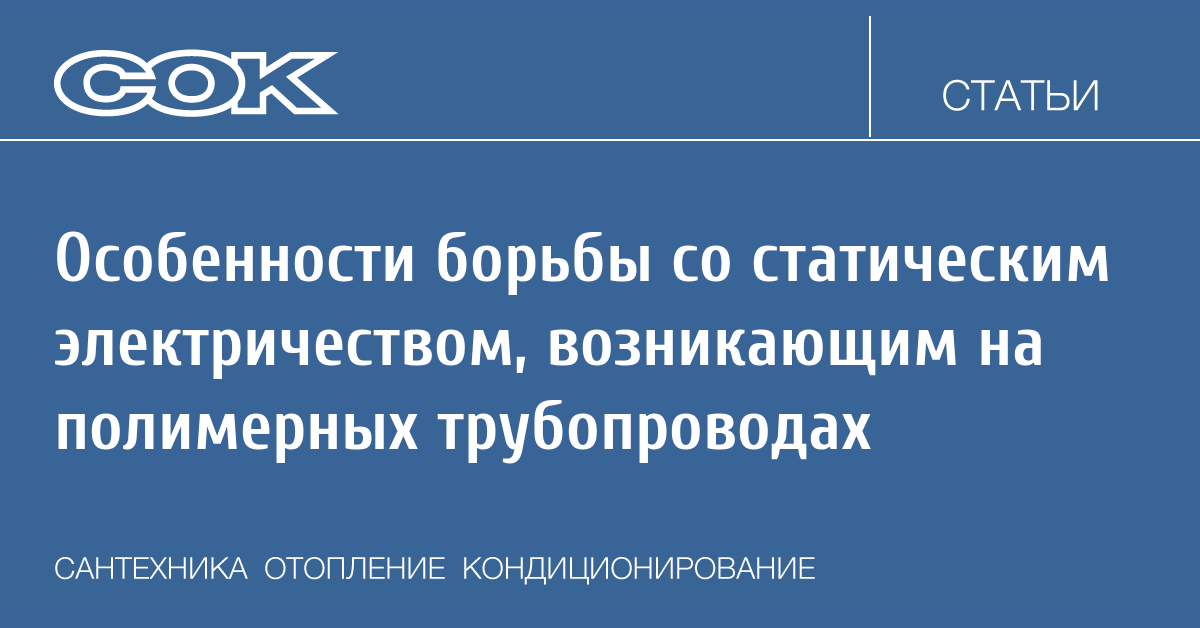

При высоком удельном объемном электрическом сопротивлении жидкости ρν> 1013 Ом˙м) количество ионов незначительно и разделение двойного слоя не создает электрических больших по величине зарядов. При большем числе ионов в единице объема при разделении слоя будет возникать достаточное количество зарядов, но они будут быстро нейтрализоваться благодаря хорошей проводимости жидкости (рис. 1).

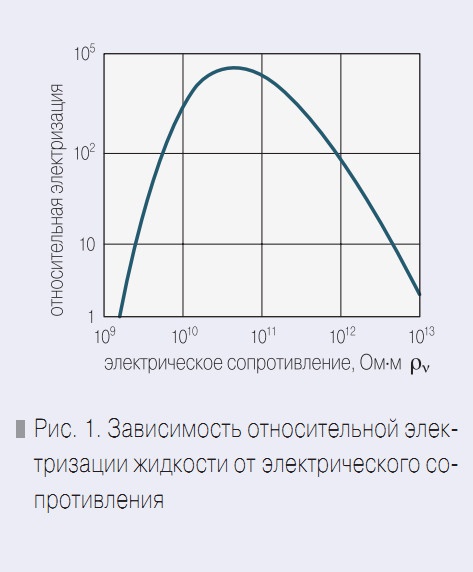

Для проведения расчета тока электризации в трубопроводах может быть использована формула [1],которая учитывает состояние внутренней поверхности труб и включает: диэлектрическую проницаемость жидкости — ε; абсолютную температуру, °К, – Т; радиус трубопровода, м,— ρ0; скорость потока движения жидкости в трубе, м/с, — V; коэффициент кинематической вязкости, м2/c, — ν; длину трубопровода, м, — L; время релаксации, с, — t, коэффициент, зависящий от содержания в жидкости нерастворимых примесей — a (рис. 2.) и коэффициент, зависящий от диэлектрических свойств и состояния внутренней поверхности трубопровода — b (для полимерных труб b = 1,8).

Из этой формулы вытекает то, что с увеличением скорости транспортирования жидкости и диаметра трубопровода резко возрастает ток электризации. Значительное увеличение электризации потоков жидкости в трубопроводах вызывают мелкодисперсные нерастворимые примеси: твердые, жидкие или газообразные. В зависимости от состава примесей на стенке трубы могут адсорбироваться как отрицательные, так и положительные ионы, поэтому поток одной и той же жидкости в разных случаях может нести заряды различной полярности. В производственных условиях на внутренней поверхности труб обычно образуется осадок, т.к. чистые жидкости транспортируются редко. Подсасывающийся или вдуваемый в жидкость воздух или азот вызывает увеличение электризации в разы (1,8–4).Наибольшее усилие электризации вызывают нерастворимые примеси, более электропроводные, чем транспортируемая жидкость. В присутствии воды процесс электризации осложняется тем, что имеющиеся в органических жидкостях растворимые примеси частично вымываются водой и электрическое сопротивление жидкости возрастает. Однако электризация потока жидкости не может возрастать беспредельно. Если плотность зарядов в потоке увеличится настолько, что напряженность поля в трубе достигнет электрической прочности данной жидкости, произойдет искровой разряд. При этом предельная пространственная (объемная) плотность заряда, Кл/м3, составит:

Gкр = 2εεoEпр D, (2)

где Етр — электрическая прочность жидкости, В/м; D — внутренний диаметр трубопровода, м.

Указанными закономерностями электризации потока в полимерных трубопроводах при движении жидкостей можно пользоваться, если электропроводность стенки выше электропроводности транспортируемой жидкости. В противном случае расчет тока электризации в этих трубопроводах трудно выполним. Опасность воспламенения горючих сред разрядами статического электричества определяется условием:

Wразр < 0,4Wmin, (3)

где Wmin — минимальная энергия возгорания среды.

Так как полимерные трубопроводы являются источниками разрядов статического электричества, то во взрывопожароопасных производствах для обеспечения электростатической искробезопасности (ЭСИБ) должны выполняться требования [2]. По характеру и условиям возникновения разрядов статического электричества и по характеристикам огнеопасных веществ или изделий, чувствительных к зажигающему или инициирующему взрыв воздействию разрядов статического электричества, объекты подразделяются на три класса ЭСИБ: безыскровая, слабая и сильная электризация. Так, возможность отнесения трубопроводов к классу ЭСИБ безыскровой электризации определяют по значениям σили φпри соблюдении любого из двух условий:

σL /(ελ)≤ 300, (4)

(j ρνL2)/λ≤ 300, (5)

где σ— поверхностная плотность электрического заряда, Кл/м2; φ— плотность тока электризации, А/м2; ε— диэлектрическая проницаемость среды, Ф/м; λ— толщина стенки трубы м; ρν— удельное объемное сопротивление, Ом•м; L — длина трубы, ограниченная заземляющим контуром, м.

В России действуют нормы допустимого воздействия электростатических полей на человека в условиях производства. Согласно этим нормам, напряженность электростатического поля в зоне нахождения человека в течение всего рабочего дня не должна превышать 3•104 В/м, а при работе не более 2 ч — 5 •104 В/м. Скорость накопления зарядов статического электричества в неметаллических или с полимерным покрытием трубопроводах зависит от соотношения электропроводности материала трубопровода VТ и транспортируемой жидкости Vж. При этом если VТ < Vж, то скорость накопления зарядов определяется только электропроводностью трубопровода, а объемная плотность заряда экспоненциально растет с уменьшением VT и εT:

g = go exp[(–VТx)/(εТ εoV)], (6)

где g — объемная плотность заряда, Кл/м3; νT — электропроводность (трубопровода, жидкости), см; εТ— диэлектрическая проницаемость неметаллического трубопровода, Ф/м; х — расстояние от начала трубопровода до точки, в которой определяется величина g, м; V — скорость движения жидкости по трубопроводам, м/с; go — начальная объемная плотность заряда, Кл/м3. Методы защиты полимерных трубопроводов от зарядов статического электричества предусматривают:

❏ уменьшение процесса образования (генерации) электростатических зарядов (ограничение скоростей транспортировки материалов, обработка и подбор контактных пар);

❏ исключение опасных разрядов статического электричества (заземление проводящих объектов и изменение распределенной емкости наэлектризованных диэлектриков);

❏ обеспечение отвода возникающих электростатических зарядов путем увеличения проводимости самих материалов (антистатическая обработка, использование антистатических веществ, увеличение влажности воздуха) и окружающей среды (применение нейтрализаторов статического электричества).

Ограничением скорости транспортирования жидкости и материалов можно добиться снижения уровня электризации до безопасных значений. Однако такой способ в значительной степени ухудшает параметры технологических процессов, снижая производительность оборудования. Поэтому скорости транспортирования электризующихся материалов ограничивают только в тех случаях, когда невозможно обеспечить надежную антистатическую защиту другим методом. Это в первую очередь относится к процессам транспортирования углеводородных жидкостей и нефтепродуктов.

Жидкости с ρo < 105 могут перекачиваться со скоростями, не превышающими 5 м/с. Для жидкостей с ρo до 109 электризация, способная привести к образованию искровых разрядов, исключается при скоростях транспортирования до 2 м/с. В зависимости от диаметра D, мм, полимерных труб рекомендуется [3] принимать следующие скорости, м/с, транспортирования жидкостей: 0,2 при D < 30; 0,4 при D < 30–75 и 0,8 при D > 80.

Допустимые скорости транспортирования жидкостей, с целью повышения производительности оборудования, можно несколько увеличить. Для этого необходимо правильно учесть [4] геометрические размеры трубопроводов, а также электрофизические параметры диэлектрической жидкости. Основные правила, приемы и методы определения безопасных скоростей транспортирования органических жидкостей по полимерным трубопроводам определяются в [5]. Скорость транспортирования жидкости по трубопроводу Vб, с которой данную жидкость можно подавать по данному трубопроводу в резервуар любых размеров и формы, из любого материала, любым способом, исключающим разбрызгивание (при L ≥ tVб), т.е. когда длина трубопровода намного больше пути, который проходит жидкость с безопасной скоростью за время, равное времени релаксации заряда t:

Vб = 1,59•104 ρo9/8 V5/8Wmin1/4λ–3/4/(αβεT ).(7)

Во многих случаях целесообразно ограничивать скорость не на всех стадиях транспортирования жидкостей, а только непосредственно перед сливом их в емкости (резервуары). Наиболее известным средством уменьшения заряда, переносимого в какой-либо сосуд выходящей из трубопровода струей, является использование релаксационных емкостей. Последние представляют собой заземленные участки трубопровода увеличенного диаметра, находящиеся у входа в приемный сосуд. При попадании в релаксационную емкость скорость наэлектризованного потока жидкости значительно снижается. Большая часть заряда отводится через стенки, а жидкость выходит в сосуд (резервуар или аппарат) уже относительно слабо заряженной. Для эффективного отвода электростатических зарядов внутренний диаметр релаксатора Dp,м, должен быть не менее:

Dp = 21/2Dr2V (8)

где Dr — внутренний диаметр трубопровода, м; V — скорость движения жидкости в трубопроводе, м/с.

Длина релаксатора Lp, м, должна составлять:

Lр ≥ 2,2•10–11ερν, (9)

где ε— диэлектрическая проницаемость жидкости.

Кроме того, для жидкостей с ρν<1011 Ом˙м (t ≤ 2–3 с) эффективно применять «клетки», представляющие собой часть заполняемого резервуара, ограниченную заземленной металлической сеткой. Если же ρν жидкости превосходит 8•1011 Ом˙м (t = 15–25 с), то размеры релаксационных емкостей, обеспечивающих эффективный отвод зарядов, становятся очень большими. В этом случае необходимо использовать специальные нейтрализаторы.

На основе экспериментальных данных все материалы расположили в трубоэлектрические ряды в такой последовательности, что любой из них приобретает отрицательный заряд при соприкосновении с материалом, расположенным над ним, и положительный— при контакте с материалом, расположенным ниже. При этом, чем дальше удалены друг от друга в ряду два материала, тем больше абсолютное значение возникающего между ними заряда. Используя положение материалов в трубоэлектрическом ряду, можно при эксплуатации полимерных трубопроводов значительно снизить, а в некоторых случаях и предотвратить нежелательную генерацию электростатических зарядов. В частности, при пневмотранспорте гранулированных порошкообразных полимерных материалов следует применять трубы из того же или близкого по составу полимерного материала (например, транспортировку гранулированного порошкообразного полиэтилена производить по полиэтиленовым трубам).

Заземление полимерных трубопроводов является весьма простым способом отвода от них зарядов статического электричества. Трубопровод считается электростатически заземленным, если сопротивление любой точки его внутренней и внешней поверхностей относительно контура заземления не превышает 107 Ом.Это сопротивление измеряется при относительной влажности окружающего воздуха не выше 60% (при стандартных условиях), при этом площадь соприкосновения измерительного электрода с поверхностью полимерного трубопровода не должна превышать 20 см2. При измерениях электрод должен располагаться в точках поверхности трубопровода, наиболее удаленных от точек контакта этой поверхности с заземленными металлическими элементами, деталями, арматурой. Последнее условие объясняется тем, что электрическое сопротивление трубопровода прямо пропорционально его длине. Следовательно, для обеспечения отвода заряда с поверхности диэлектрических стенок полимерного трубопровода необходимо как можно чаще располагать точки контакта этой поверхности с заземлением.

Заземляющие устройства для защиты от статического электричества следует, как правило, объединять с заземляющими устройствами для электрооборудования. Сопротивление заземляющего устройства, предназначенного исключительно для защиты от статического электричества, допускается до 100 Ом.

Полимерные трубопроводы должны быть заземлены независимо от того,применяются ли другие меры защиты от статического электричества.

Полимерные трубопроводы, расположенные в цехе, а также на наружных установках и эстакадах, должны представлять собой на всем протяжении непрерывную электрическую цепь, которая в пределах цеха (установки) должна быть присоединена к контуру заземления через каждые 20–30 м, но не менее чем в двух точках. Опоры полимерных трубопроводов должны быть изготовлены из электропроводных материалов и заземлены либо иметь заземленные прокладки из электропроводных материалов в местах опирания труб.

Защита от статического электричества трубопроводов, расположенных на наружных эстакадах, должны отвечать требованиям [6].

Электропроводными можно считать трубопроводы, у которых поверхности, имеющие контакт с транспортируемыми веществами, покрыты материалами с удельным объемным электрическим сопротивлением не более 105 Ом˙˙м.

Фланцевые соединения таких трубопроводов должны иметь достаточное для отвода зарядов статического электричества сопротивление (не более 10 Ом) и не требовать дополнительных мер по созданию непрерывной электрической цепи, а также установки специальных перемычек.

Антистатическим можно считать трубопровод, в котором поверхности, имеющие контакт с транспортируемыми веществами, изготовлены из материала с удельным объемным электрическим сопротивлением не более 108 Ом˙˙м. К таким материалам относится, например, полиэтиленовая композиция П2020ТФ.

В антистатических и диэлектрических трубопроводах не допускается наличие металлических частей и деталей, имеющих сопротивление относительно земли более 100 Ом.

Опасность электризации поверхностей и образования на них электростатических зарядов может быть в значительной степени снижена нанесением сплошных или не сплошных электропроводных заземленных покрытий на поверхности полимерных трубопроводов.

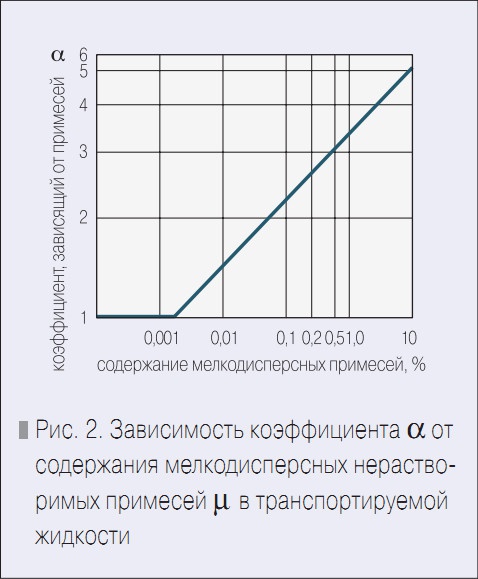

Наружная поверхность трубопроводов, по которым транспортируются вещества с удельным объемным диэлектрическим сопротивлением более 108 Ом˙˙м, должна металлизироваться или окрашиваться электропроводными эмалями и лаками. При этом следует обеспечить электрический контакт между электропроводным слоем и заземленной металлической арматурой. Вместо электропроводных покрытий допускается обвивать указанные трубопроводы металлической проволокой сечением не менее 4 мм2 с шагом намотки 100–150 мм, которая должна быть присоединена к заземленной металлической арматуре (рис. 3).

При отсутствии металлической арматуры контакт электропроводного покрытия полимерного трубопровода с заземлением может осуществляться с помощью заземленных металлических хомутов через каждые 20–30 м.

Для прокраски полимерных трубопроводов могут использоваться электропроводные эмали и лаки: АК-562— черная; ХС-928; ХО972; ХС-973; ХС-5141 и АС-588; маслобензостойкая эмаль XC-S132, а также эмали ХВ-5235, ЭП-977 и O-9143.

Покрытия на основе эмали ХС-5132 обладают удельным объемным электрическим сопротивлением 103 Ом˙˙м и устойчивы к длительному воздействию парожидкостной среды таких нефтепродуктов, как крекинг-газойль, гидрогенизат, дизельное топливо, мазут, сырая нефть и др.

Эмали ЛК-562 имеют ρν ≈ 5108 Ом˙˙м и ХС-928 ~~ 10–2 Ом˙˙м.

Электропроводные покрытия в виде эмали, фольги и т.п. целесообразно наносить на диэлектрическую поверхность полимерных трубопроводов в виде спирали. Например, для диэлектрических трубопроводов спиральное электропроводное покрытие наносят с шагом 100 мм. В случае прокладки трубопроводов диаметром до 200 мм на сплошном электропроводном (металлическом) основании или при бесканальной прокладке в грунте электропроводное покрытие наружной поверхности не является обязательным. При этом разрывы в сплошном основании (в свету) не должны превышать 200 м.

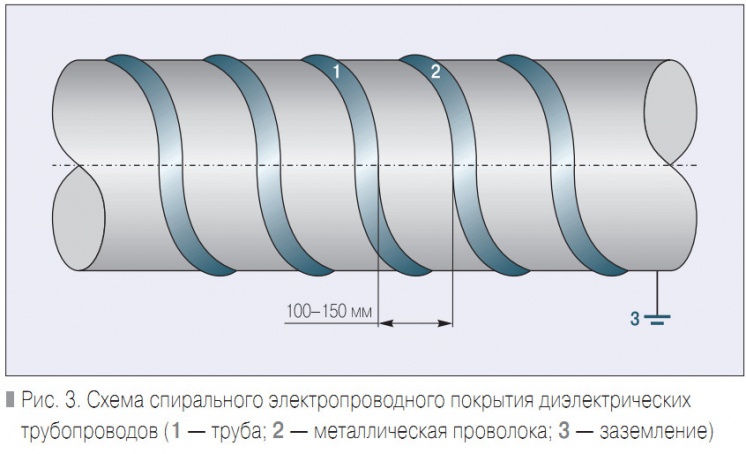

Одним из наиболее эффективных способов защиты от опасной электризации при перекачивании жидкости по полимерным трубопроводам связано с применением нейтрализаторов: пневмоэлектрических, пневморадиоизотопных, коронирующих электродов и т.д. Основу конструкции нейтрализатора составляет толстостенная труба из диэлектрика (полиэтилена, фторопласта) с установленными на ней заземленными игольчатыми электродами. Внутренний диаметр трубы равен внутреннему диаметру основного трубопровода (рис. 4).

Созданное содержащимися в потоке жидкости зарядами электрическое поле концентрируется у острия заземленных игл.Напряженность поля у острия может значительно превзойти значение 30 тыс. кВ/м, что приводит к резкому возрастанию электропроводности. Нейтрализаторы применяют для снижения до безопасного значения плотности заряда в потоке электризующихся органических жидкостей, имеющих ρν> 109 Ом˙˙м и транспортируемых со скоростью до 5 м/с по технологическим трубопроводам внутренним диаметром до I50 мм [7]. Для снижения электризации в стенки пневмотранспортных трубопроводов из полимеров могут быть введены заземленные заостренные иглы (электроды). Иглы в количестве 20–30 вводят на конечном участке трубопровода длиной 1–1,5 м, непосредственно перед входом его в сосуд (бункер, аппарат), таким образом, чтобы острие отступало от внутренней поверхности трубопровода не более чем на 1 мм. Участок трубопровода, на котором устанавливают игольчатые электроды, не должен покрываться сплошным электропроводным слоем. При обмотке его проволокой игольчатые электроды должны быть соединены с ним.

В системах пневмотранспорта, там где это возможно, подаваемый воздух целесообразно увлажнять до относительной влажности на выходе из системы не менее 65% при стандартных условиях.

В заключение следует отметить, что своевременный учет рассмотренных положений позволит избежать вредного воздействия на обслуживающий персонал статического электричества и ограничить во многом пожарную опасность при замене технологических трубопроводов из стальных труб [8] на полимерные.

>>> Также читайте по теме Полимерные трубы – все за! в журнале СОК 2002 №2