Часто можно видеть, как проект теплового пункта или холодильного центра выполняет одна компания, начинает его монтаж другая, а заканчивает третья. Порой эта цепочка ещё длиннее. Результат — срыв сроков сдачи объекта, работа подрядчика «в ноль» или «в минус», хозяйственные споры с заказчиком и масса проблем при последующей эксплуатации. Может показаться, что от самих подрядчиков здесь зависит немногое, ведь они являются заложниками ситуации и мало на что могут повлиять. Однако опыт компании «ОМПИнжиниринг» показывает, что разорвать порочный круг можно, но для этого необходимо полностью переосмыслить подходы к проектированию и монтажу.

Факторы риска при организации работ

Проблемы, которые ведут к срыву сроков и снижению рентабельности подрядных работ, возникают не одномоментно — они накапливаются в течение всего периода реализации проекта.

В их числе следует выделить наиболее существенные:

1. Низкое качество проектирования и некомплектность рабочей документации. Прежде всего это отсутствие монтажного проекта. Нередко проектирование осуществляется без должного учёта особенностей конфигурации инженерных помещений, удобства монтажа и последующей эксплуатации оборудования. Точность позиционирования элементов системы также часто оставляет желать лучшего, а 3D-модель если и присутствует, то является схематичной. Зачастую весь проект или отдельные элементы системы приходится «подгонять» уже по месту, причём делает это прораб монтажной бригады. В результате сроки монтажа увеличиваются, а его качество снижается.

2. Задержки предоставления строительной готовности под монтаж. При традиционном подходе к организации работ подрядчик не может повлиять на этот фактор и вынужден ждать. Ожидание часто сопряжено с простоем и ведёт к росту производственных затрат. При этом, несмотря на простои по вине смежников, заказчик нередко требует завершить монтаж вовремя. Например, если необходимо сдать объект к определённой дате (чемпионат по футболу, визит официального лица, начало учебного года и т. п.) или к началу отопительного сезона.

3. Задержка поставок оборудования (насосы, теплообменники и пр.), в том числе в результате финансовых трудностей у заказчика. В подобной ситуации монтажные работы могут быть приостановлены на неопределённый срок с теми же последствиями, что и в случае задержки строительной готовности.

4. Низкое качество планирования сроков производства монтажных работ, отсутствие нормирования.

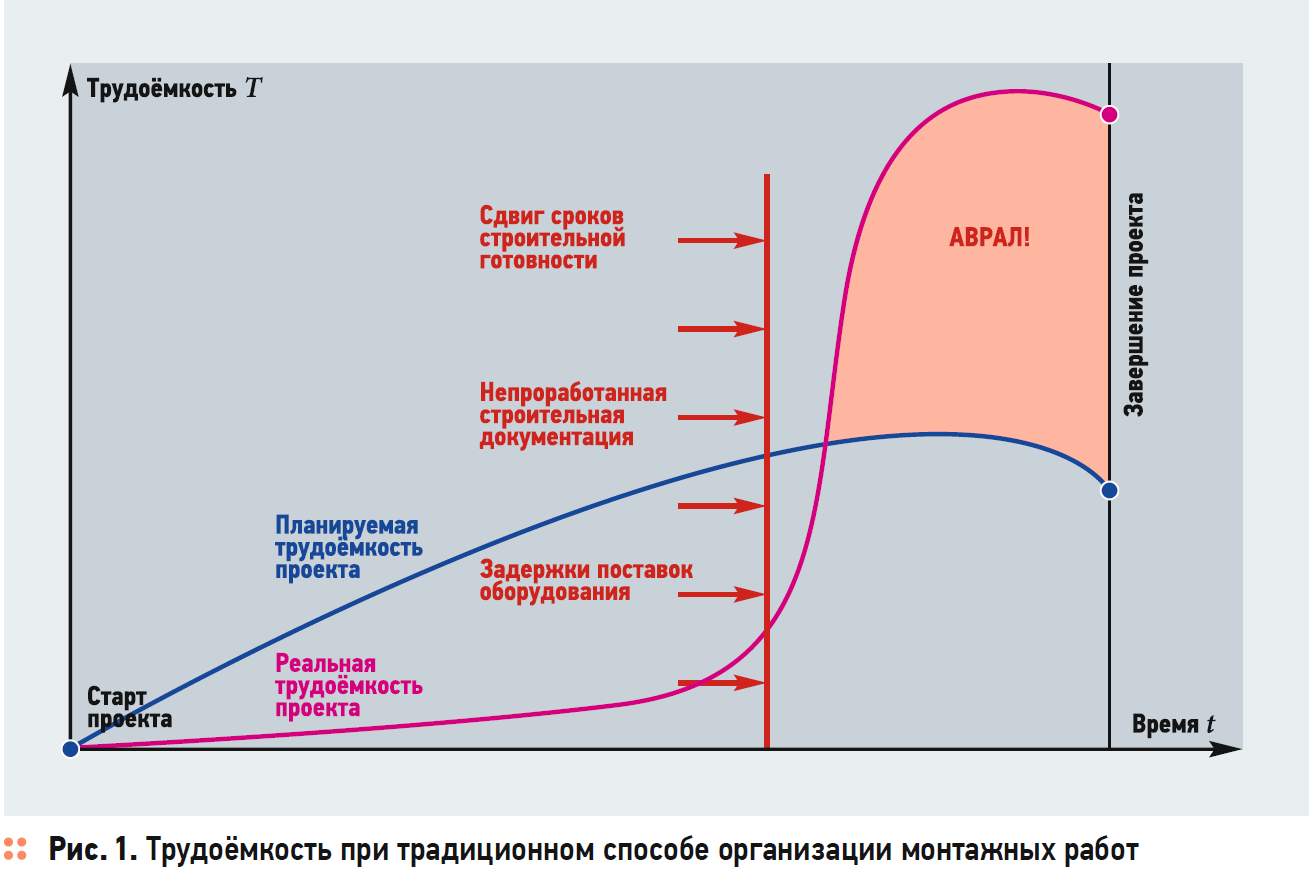

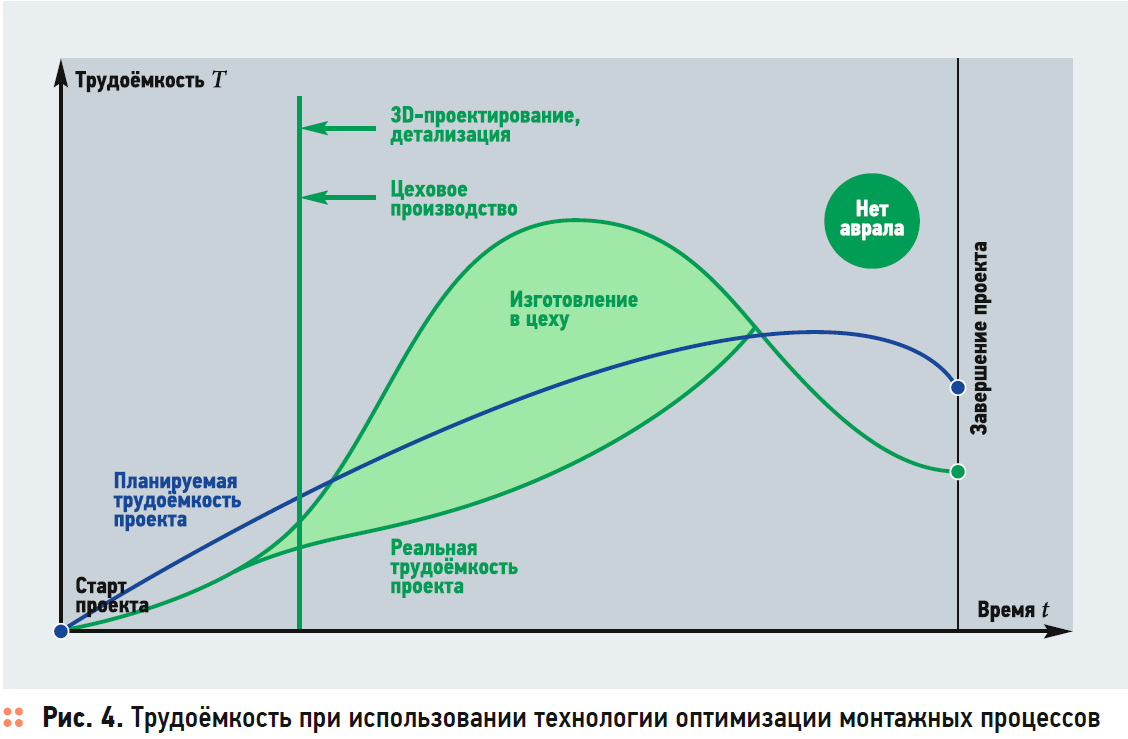

Сумма перечисленных проблем становится причиной резкого увеличения трудоёмкости проекта на завершающем этапе его реализации. На площадке возникают «авралы», которые ведут к срыву установленных сроков или преодолеваются путём различных нарушений технологии и регламентов производства работ, в ущерб их качеству (рис. 1).

Современный подход к проектированию

Качество проектирования — необходимое условие успешной и своевременной реализации проекта. Здесь хороший пример подают европейские компании, которые зачастую тратят на проработку проекта и рабочей документации куда больше времени, чем на строительство.

Алексей Панафидин, исполнительный директор «ОМП-Инжиниринг»:

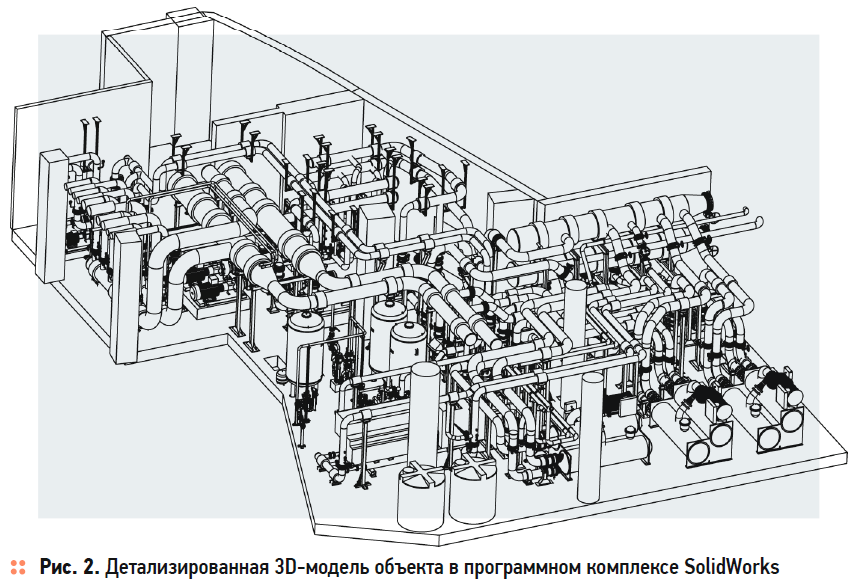

— В своей практике мы пересмотрели организацию проектных работ, отказались от применения традиционных для отечественных проектировщиков программных средств и перешли к конструированию с использованием системы машиностроительного проектирования SolidWorks. Важно, что в нашем случае этим занимается инженер-конструктор, а не прораб «на коленке». При этом, конечно, учитываются не только технические требования к системе, но и особенности её пространственной 3D-компоновки для обеспечения эффективности, удобства монтажа и эксплуатации в условиях конкретного объекта.

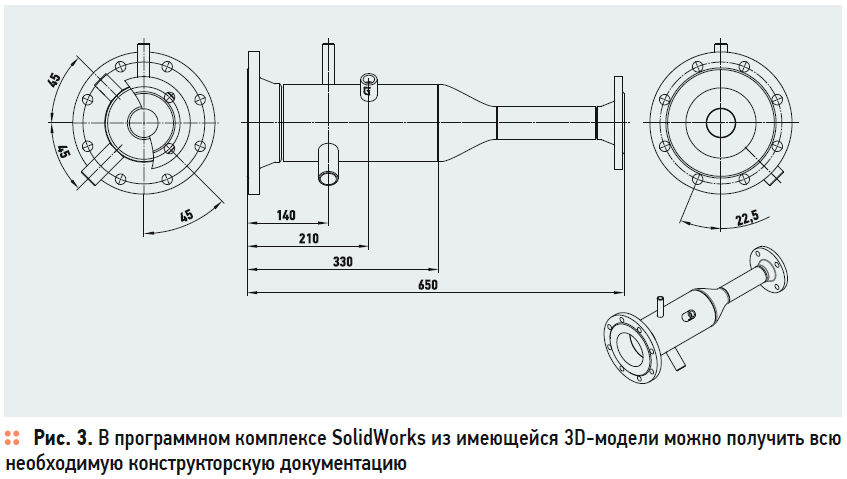

Такой подход не просто обеспечивает значительно более высокую степень детализации и точности (до миллиметров), но и позволяет получить из 3D-модели чертежи отдельных деталей и узлов, которые необходимы для их производства в заводских условиях (рис. 2 и 3). Кроме того, рабочая документация в обязательном порядке содержит сборочные схемы и монтажный проект, включающий все необходимые металлоконструкции, опоры, монтажные инструкции и пр. и обеспечивающий 100%-ю собираемость системы на объекте.

Оптимизация монтажных процессов

Высокое качество проектирования и проработки рабочей документации позволяет не просто сократить время и повысить качество монтажа, но и перенести значительную часть операций с объекта в производственный цех. Благодаря этому сегодня бóльшую часть сборочно-сварочных операций (в частности, трубное производство и практически весь объём сварочных работ в диапазоне диаметров до 600 мм) «ОМП-Инжиниринг» выполняет не на стройплощадке, а на собственном производстве.

Алексей Панафидин:

— Фактически монтажные работы начинаются сразу после утверждения проектной документации, независимо от того, на какой стадии строительства находится сам объект. В период ожидания поставки оборудования и строительной готовности площадки работа идёт в цеху. За счёт распараллеливания процессов риски срыва сроков реализации проекта существенно снижаются.

Сейчас на производстве компании в подмосковной Ивантеевке используется промышленное оборудование ведущих мировых производителей: системы плазменной резки труб, сварочное оборудование и монтажные столы, трубогибочные станки, покрасочно-сушильные камеры и пр. На очереди — роботизация сварочного производства. Есть и собственные разработки, например, универсальная оснастка и фланцевые кондукторы, которые позволяют унифицировать все процессы технологического цикла компании. Благодаря этому изготовление любых элементов сводится к стандартизированному набору операций, выполняемых в соответствии с технологической картой и нормированных по времени. Такой подход позволяет гарантировать высокое качество отдельных узлов, собираемость конструкции и своевременное завершение работ (рис. 4).

Готовые элементы трубопроводов и сварные соединения проходят визуальный и измерительный контроль (ВИК), который осуществляют аттестованные НАКС технологи, и промежуточные гидравлические испытания на опрессовочном стенде собственной разработки компании. Ещё раз холодильный центр или тепловой пункт, как и положено, будет опрессован уже в сборе, на объекте. Кроме того, производится выборочный неразрушающий ультразвуковой контроль (УЗК) либо рентген-контроль отдельных узлов в аттестованной лаборатории.

Алексей Панафидин:

— На сегодняшний день степень заводской готовности наших решений составляет 60–80 процентов. После завершения роботизации сварочных операций этот показатель станет ещё выше. На объекте остаётся выполнить минимум работ, фактически — собрать по инструкции «конструктор» из готовых элементов. Отсутствие сложного монтажа и сварки позволяют сделать это за минимальное время. Поэтому проблемы сроков у нас нет. Даже если поставки элементов системы от других производителей задерживаются, благодаря высокой точности производства мы можем использовать вместо них временные макеты и не допускаем простоев.

Эффективность и контроль

Как показала практика, помимо технологических преимуществ оптимизация монтажных процессов приносит и экономическую выгоду ввиду существенного снижения уровня рисков (рис. 5).

При этом заказчик может контролировать процесс с момента начала проектирования. Действующая на предприятии система оперативно-календарного планирования на базе облачного решения Fieldwire протоколирует результаты работы на каждом этапе и позволяет дистанционно контролировать реализацию проекта, вносить замечания и устранять недочёты в режиме реального времени.

В условиях кризиса строительной отрасли и растущего дефицита оборотных средств оптимизация монтажных процессов становится одним из факторов снижения рисков при одновременном повышении качества и сокращении сроков выполнения монтажных работ.