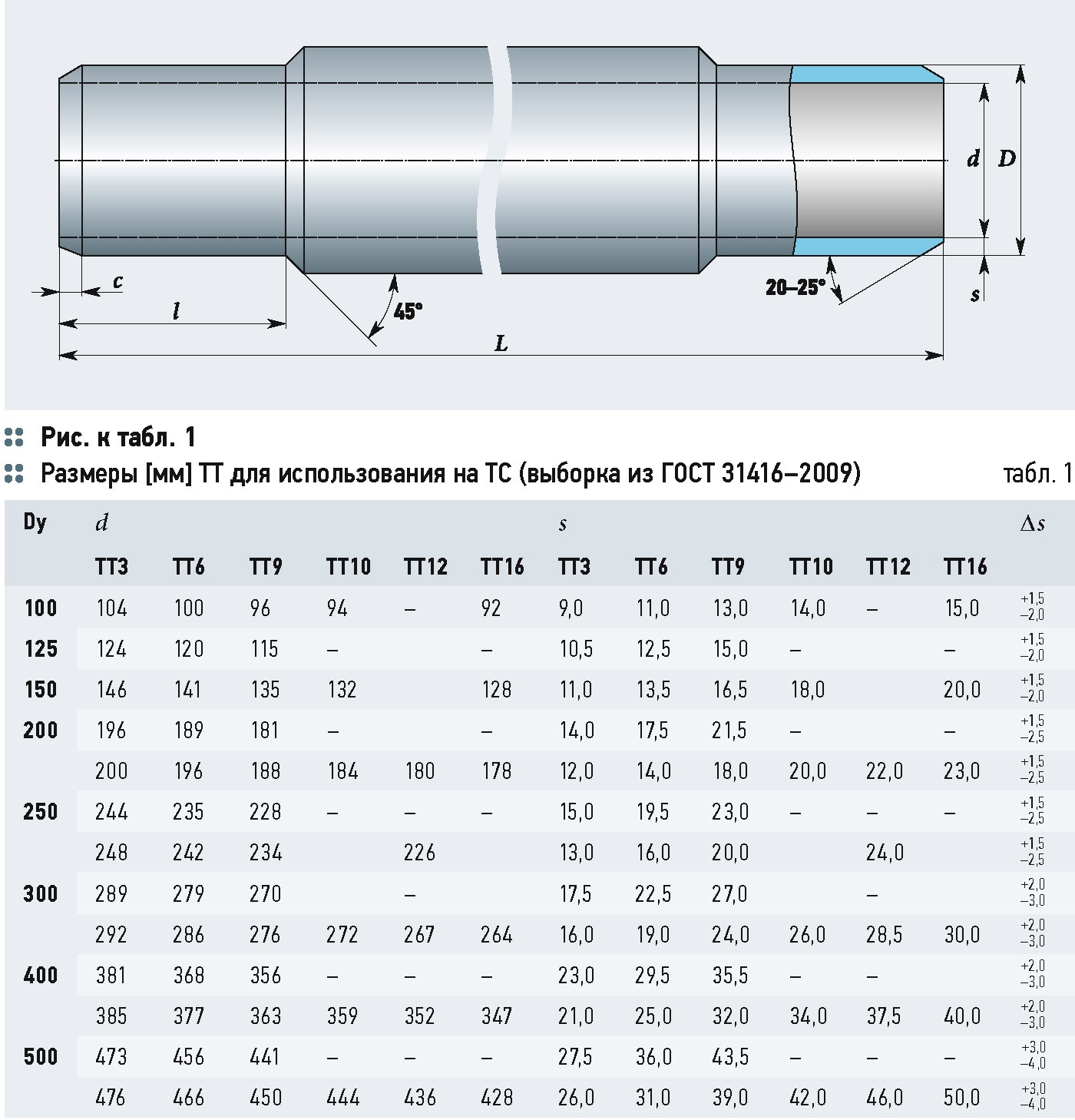

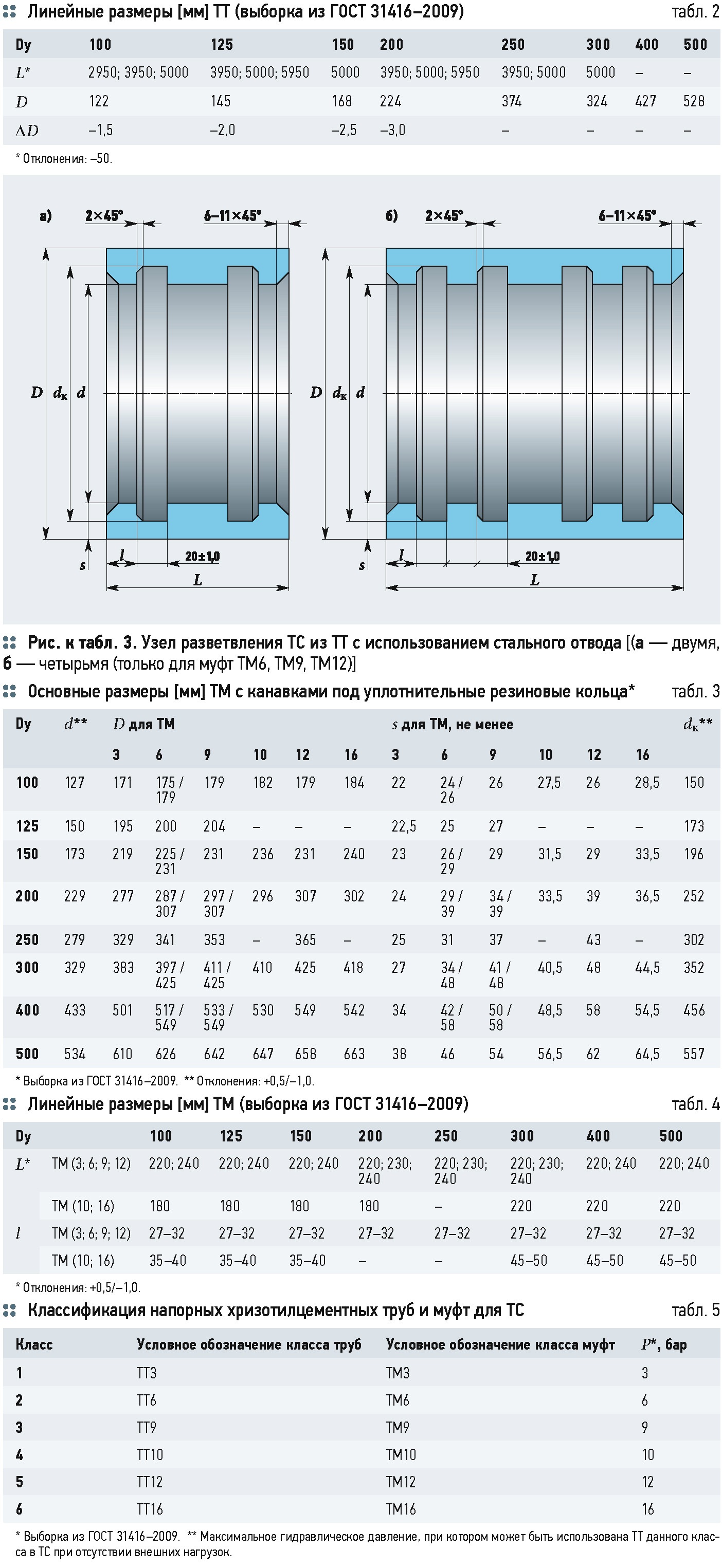

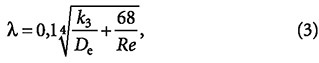

Использовать хризотилцементные трубы (далее ТТ) и муфты (далее ТМ) для устройства тепловых сетей (далее ТС) следует с учётом их размеров (табл. 1-4), стандартизированных согласно принятой классификации (табл. 5). Для водонепроницаемой сборки ТТ между собой посредством ТМ в ТС должны применяться резиновые уплотнительные кольца (далее РУК) по ГОСТ 5228 [3] (табл. 6).

РУК должны быть изготовлены из теплостойкой резины [4], выдерживать ежегодные испытания трубопроводов давлением не более 32 бар и температурой не менее 150 °С в течение двух часов и обеспечивать срок эксплуатации ТС не менее 25 лет при указанных выше максимальных значений температуры и внутреннего давления.

При проектировании тепловых сетей с использованием хризотилцементных трубных изделий (далее ХЦТИ — трубы и муфты) предпочтение следует отдавать бесканальной (СНиП 41-02 [5] и СП 41-105 [6]) прокладке.

Для выполнения на ТС с ХЦТИ поворотов, ответвлений и переходов с одного диаметра на другой рекомендуется применять стальные фасонные части по ГОСТ 30732 [7] с неподвижной опорой или специальные узлы.

Рекомендуется ТС с ХЦТИ: заглублять от поверхности земли или дорожного покрытия не менее 1300 мм до верхней поверхности теплоизоляции; прокладывать в сухих, маловлажных или в ненасыщенных водой грунтах (при прокладке в водонасыщенных грунтах следует предусматривать попутный дренаж); размещать под непроезжей частью улиц и внутри кварталов жилой застройки (прокладка под проезжей частью автомобильных и магистральных дорог, улиц общегородского значения, на территории детских и лечебных учреждений не допускается); применять фланцевую запорную и регулирующую арматуру в соответствии с требованиями [5]; защищать антикоррозийным покрытием и теплоизолировать согласно требований [5] и СНиП 41-03 [8] стальные элементы; предусматривать установку гильз (отрезки стальных труб с внутренним диаметром на 40-60 мм больше наружных диаметров труб/теплоизоляции) с водонепроницаемой заделкой герметиком или уплотнением смоляной прядью в местах прохода ТТ сквозь стены зданий и теплофикационных камер на случай их неравномерной осадки.

Качественные ХЦТИ должны выдерживать стандартные [1] испытания:

- внутренним гидравлическим давлением Рв (табл. 7) на их наружной поверхности не должно быть признаков проникания воды, то есть быть водонепроницаемыми;

- внутренним гидравлическим давлением Рр (табл. 8) не должны разрушаться образцы, а при 0,75Рр — полномерные хризотилцементные трубы.

Отношение m гидравлического давления Рр (табл. 8) к давлениям Рв (табл. 7) и Р (табл. 1) для качественных ТТ должны соответствовать указанным (табл. 9) величинам:

- на раздавливание образцы ТТ не должны разрушаться при сжимающих нагрузках Np (табл. 10);

- на изгиб образцы ТТ должны выдерживать без разрушения сжимающие нагрузки Gи (табл. 11).

Значения Рр, NР и Gи (табл. 8, 10 и 11) распространяются на образцы ТТ в водонасыщенном состоянии; для образцов, не подвергшихся предварительному водонасыщению, значения на 10 % выше.

Для устройства конкретных тепловых сетей из хризотилцементных труб по классу (рабочему давлению [бар] — см. табл. 1) и размеру (внутреннему диаметру Dв [м] — см. табл. 2) должны приниматься на основании гидравлических расчётов с использованием современных методик, например, приведённой в Своде Правил [2], для суммарного расчётного массового расхода воды (теплоносителя) Gd [кг/ч] [5] и потерь давления [Па] на трение и местные сопротивления:

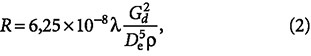

здесь R — удельные потери на трение, измеряемые в [Па/м]:

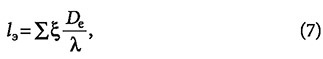

где λ — коэффициент гидравлического трения по длине:

здесь ρ — средняя плотность воды [кг/м3], в зависимости от её температуры (при проведении предварительных расчётов можно принимать 1000 кг/м3); kэ — эквивалентная шероховатость внутренней поверхности ТТ (при проведении предварительных расчётов можно принимать 0,0001 м); Re — число Рейнольдса:

где V — скорость движения теплоносителя по тепловой сети, м/с:

а v — коэффициент кинематической вязкости теплоносителя (воды) [м2/с], зависящий от температуры (при проведении предварительных расчётов можно принять 5 × 10-5 м2/с); l` — приведённая длина расчётного участка ТС, м:

где l — длина ТС, м; 1э — эквивалентная местным сопротивлениям длина тепловой сети, м:

здесь Σζ — сумма коэффициентов местных сопротивлений отдельных элементов на расчётном участке ТС.

При проведении предварительных расчётов можно принимать:

где а1 — коэффициент для перевода потерь напора на местных сопротивлениях в потери напора на эквивалентной длине тепловой сети (табл. 12).

Теплоизолировать элементы ТС следует в соответствии с методиками, требованиями и рекомендациями [5, 8] с использованием материалов и конструкций, обеспечивающих достаточные при их подземной бесканальной прокладке прочность и влагостойкость.

Предпочтение следует отдавать индустриальной теплоизоляции:

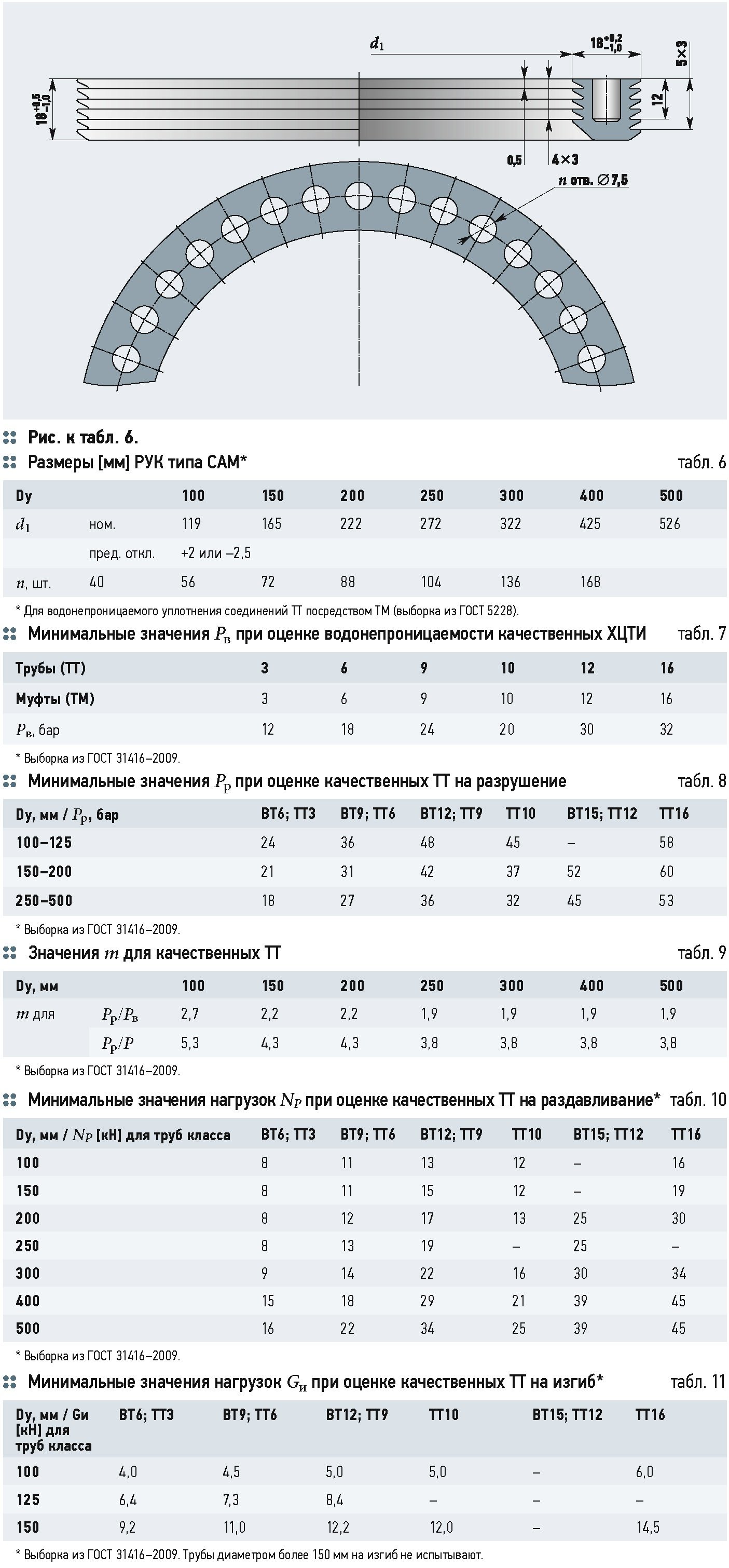

- из пенополиуретана ППУ (табл. 13) в полиэтиленовой оболочке (табл. 14);

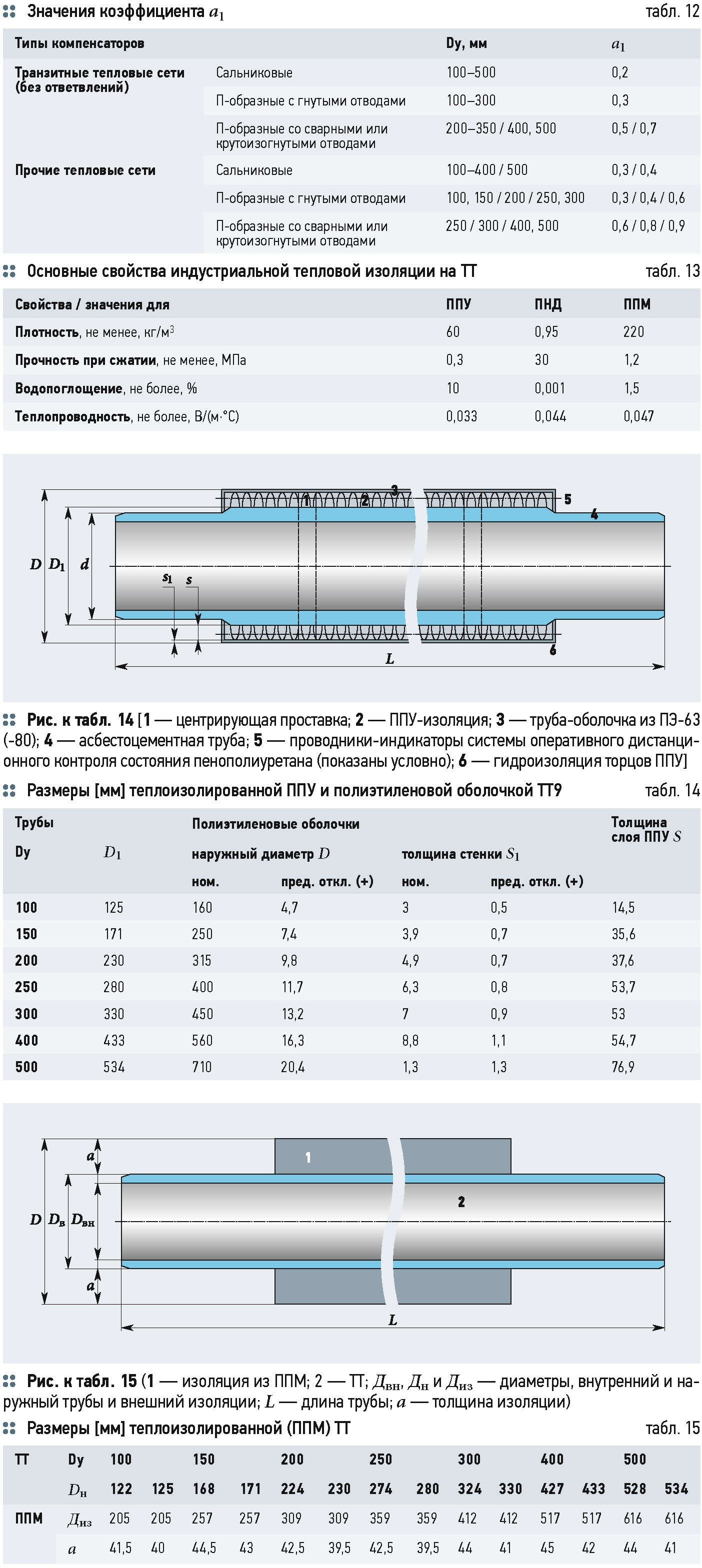

- из паропроницаемой пенополимерминеральной (далее ППМ) оболочки, представляющей собой модифицированный пенополиуретан с минеральным наполнителем и прочным поверхностным слоем, не требующим дополнительной гидроизоляции, по ТУ 5768-004-13300749 [9] (табл. 15).

ППУ-теплоизоляция ТТ может быть снабжена не менее чем двумя линейными проводниками-индикаторами системы оперативного дистанционного контроля (ОДК) состояния влажности теплоизоляции в процессе эксплуатации ТС.

Для поворотов и разветвлений ТС с ХЦТИ следует выполнять при помощи специальных узлов поворотов, ответвлений и переходов либо предусматривать на них неподвижные упоры с требуемой (относительно внутреннего давления, угла поворота и прочности грунта) опорной площадью. Теплоизолированные ТТ рекомендуется комплектовать стальными фасонными изделиями (отводами, тройниками, переходами и т.п.) с теплоизоляцией из пенополиуретана в полиэтиленовой оболочке по ГОСТ 30732.

Организационно-техническую подготовку к устройству ТС с использованием ХЦТИ следует осуществлять с учётом требований [5, 6] и СНиП 12-01 [10]. Приступать к монтажу следует только после согласования и утверждения в установленном порядке всей необходимой технической документации.

Данные работы целесообразно производить с применением типовых технологических схем (ТТС), включающих в себя типовые технологические процессы (ТТП): трассировку; транспортирование, складирование и хранение ХЦТИ на объекте; земляные работы; входной контроль качества (ВКК) ХЦТИ; раскладку ХЦТИ; соединение ХЦТИ; монтаж ХЦТИ и элементов ТС; устройство неподвижных опор или установку специальных узлов поворотов, ответвлений или переходов на ТС; ВКК проводников-индикаторов системы оперативного дистанционного контроля (ОДК); монтаж системы ОДК; испытания ТС и системы ОДК, устранение неисправностей; теплоизоляцию стыков на ТС; монтаж камер и их обустройство; водонепроницаемый ввод ТС с ХЦТИ в камеры; засыпку траншей и котлованов, выполнение благоустройства; восстановление территории и её благоустройство; сдачу-приёмку ТС с ХЦТИ.

Трассировку ТС с ХЦТИ следует производить в соответствии с проектом организации строительства (ПОС) и проектом производства работ (ППР), которые должны быть согласованы с эксплуатирующими организациями.

При раскладке ТТ нельзя допускать попадания в них поверхностных или сточных вод. ХЦТИ, арматура и узлы перед монтажом должны быть осмотрены и очищены снаружи и особенно изнутри от загрязнений и посторонних предметов.

Монтировать ТС с использованием ХЦТИ целесообразно при положительной температуре окружающего воздуха; при отрицательных температурах резиновые кольца следует выдержать в распакованном виде при температуре не ниже +15 °C (четыре часа) или прогреть (~ 30 минут) в воде при температуре 55 °С и после этого вставить в канавку ТМ, а затем быстро собрать соединение; при температуре воздуха ниже -10 °С этого производить не рекомендуется.

Разработку траншей, котлованов и работы по устройству основания под ХЦТИ на ТС следует производить согласно ПОС и ППР для конкретного объекта и с учётом требований СНиП 3.02.01 [11], СНиП III-42 [12]. Рытьё траншеи, как правило, с откосами и с размерами, обеспечивающими достаточное пространство для укладки, поддержки и сборки ХЦТИ на заданной глубине, а также для удобства уплотнения грунта обратной засыпки ТС, механизмами должно производиться с недобором по глубине 0,1-0,15 м. В местах, где местные грунты и/или условия не позволяют отрыть траншею с откосами, следует крепить стенки выемок. Зачистка дна выемки до проектной отметки должна производиться вручную. Перед устройством песчаного основания или пластового дренажа следует произвести осмотр дна траншеи, выровненных участков перебора грунта, проверку соответствия проекту уклонов дна траншеи. Результаты осмотра оформляются актом на скрытые работы. В случае разработки грунта ниже проектной отметки, на дно должен быть подсыпан песок с последующим тщательным уплотнением (коэффициент уплотнения ~ 0,98) слоями не более 0,3 м. Также своевременно должны быть отрыты приямки (для соединения и устройства изоляции стыков ТТ) и расширения на траншее (для устройства камер, дренажной и др.).

В обычных грунтах (супесь, суглинок, глина) на дно траншеи следует, как правило, насыпать слой песка толщиной около 10-15 см; при укладке на бетонное или скальное основание или при опасности подтопления во время монтажа ХЦТИ диаметром ≤ 300 мм следует насыпать слой песка толщиной ~ 20 см, а диаметром 400 и 500 мм ~ 30 см с последующим тщательным уплотнением (коэффициент уплотнения ~ 0,98).

При обратной засыпке ТС с ХЦТИ над ними следует устраивать защитный слой из песка толщиной ~ 15 см по всей ширине теплоизоляции и укладывать маркировочную ленту на глубине ~ 40 см по всей длине трассы. Грунтовая засыпка не должна содержать камней, щебня, гранул с размером зёрен более 16 мм, органических включений, остатков растений, мусора. Запрещается использовать мёрзлый грунт — зимой его необходимо оттаивать.

Стыки на ТС с ХЦТИ следует засыпать после проведения гидравлических испытаний и монтажа на них теплоизоляции. Монтаж ТС с использованием ХЦТИ в затопленных (грунтовой, дождевой и/ или талой водой) траншеях нельзя допускать — во всех случаях должна производиться откачка насосами либо иглофильтрами.

Перед монтажом любого участка ТИ из ХЦТИ следует проводить проверку состояния теплоизоляции и исправности сигнальных проводников системы ОДК в соответствии с требованиями [5], влажность пенополиуретановой теплоизоляции на каждых ТТ и фасонных элементах.

Перед монтажом ХЦТИ и фасонные детали следует располагать в порядке, намеченном последующей их укладки в траншею, на бровке траншеи на расстоянии ~ 1,5 м от её края на временных опорах, предотвращающих возможность их самопроизвольного скатывания и повреждения теплоизоляции.

Все элементы, с целью обнаружения трещин, сколов и надрезов на ПЭ-оболочке и т.п., следует подвергать ВКК — осматривать все 100 % ХЦТИ и резиновые уплотнительные кольца. Изделия, на которых обнаруживаются надрезы и трещины ПЭ-оболочки длиной более 300 мм и глубиной более 1/3 толщины её стенки, подлежат отбраковке. Дефекты и проколы меньших размеров допускается ремонтировать на месте производства укладочных работ экструзионной либо прутковой сваркой по специальному регламенту завода-изготовителя теплоизолированных ТТ.

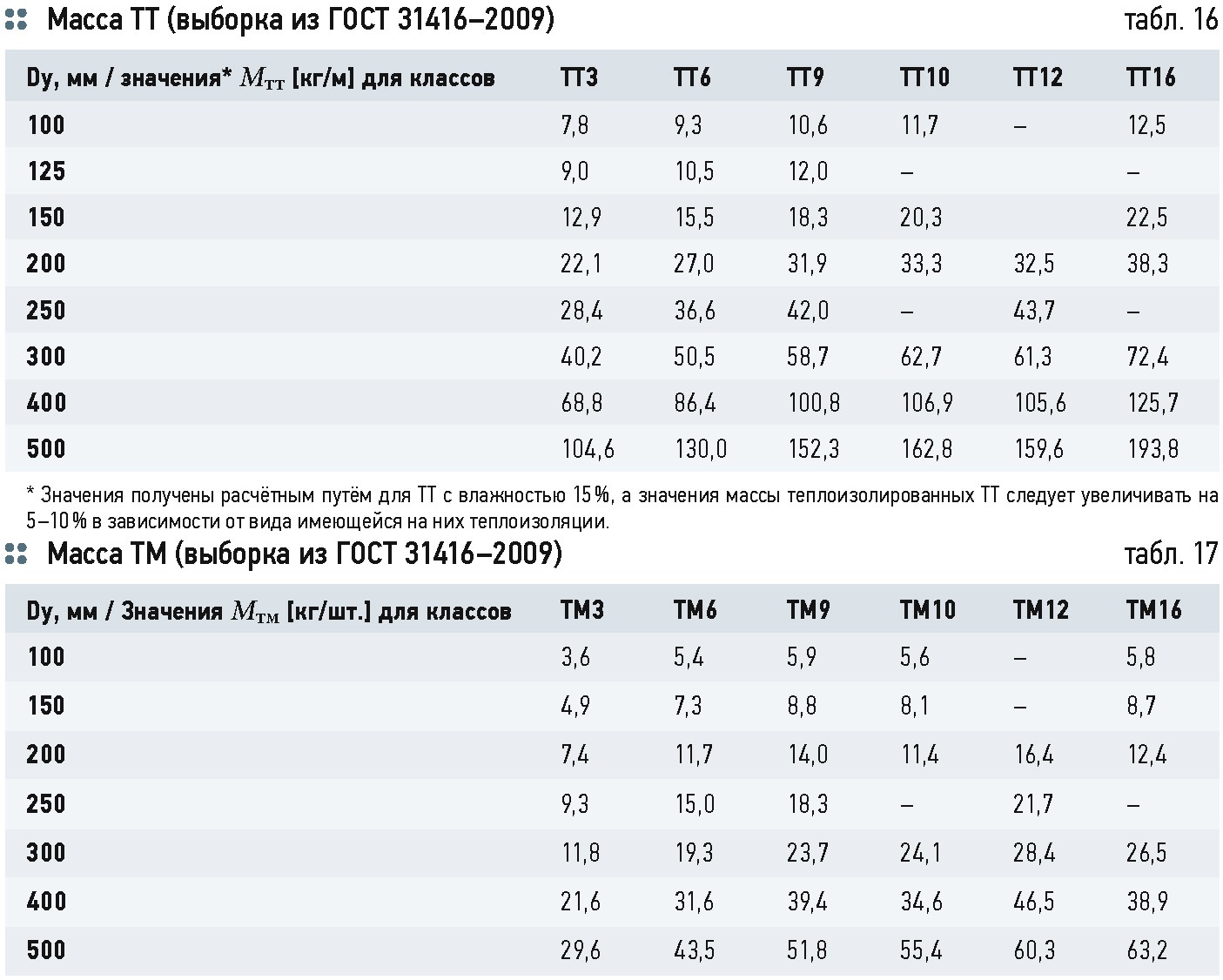

Перемещения ХЦТИ при раскладке вдоль траншеи и последующей укладки в неё должны быть плавными, без ударов об окружающие предметы, стенки/ дно в зависимости от массы ТТ (табл. 16) и ТМ (табл. 17) вручную либо соответствующими грузоподъёмными механизмами с мягкими захватами для исключения повреждения теплоизоляции.

Перед сборкой ХЦТИ между собой РУК очищают от загрязнений и проверяют на отсутствие повреждений на их гребешках и трещин на уплотняющих поверхностях (для выявления трещин РУК следует растянуть или круто изогнуть, скрутить); применение повреждённых РУК, а также тех, которые хранились в ненадлежащих условиях или хранились более года, не допускается. Далее очищают от загрязнений и проверяют на отсутствие повреждений канавки ТМ и производят установку в них РУК (глухие отверстия в их теле должны быть обращены к центру муфты) до равномерного выступания из канавок. Поверхности труб и гребешки РУК обильно смазывают густым мыльным раствором или графитно-глицериновой пастой (смесь 40 % графитовой пудры, 45 % глицерина и 15 % воды) и, наконец, производят сборку соединений.

Сборка муфтовых соединений ТТ на дне траншеи производиться, как правило, над приямками, размеры которых устанавливаются с учётом размеров ТМ.

Сборку ХЦТИ между собой следует производить вначале на бровке, до опускания их на основание из уплотнённого и увлажнённого слоя песка (~ 10-15 см) на дне траншеи. На оба обточенных конца одной из ТТ натягивают ТМ так, чтобы её тело оказалось полностью надетым на конец ТТ. Таким образом поступают с каждой ТТ через одну. После этого с бровки опускают все ТТ на дно траншеи. Затем выкладывают смежные ТТ соосно и собирают из них трубопровод с помощью натяжных приспособлений, позволяющих избегать перекосов (передвижка муфт при помощи ударного инструмента запрещается) и обеспечивать зазоры (1015 мм) между торцами соседних ТТ для компенсации возможных температурных удлинений.

Уложенные на дно траншеи и соединённые между собой ТТ выравниваются подбивкой песка с последующим орошением водой (не допускается подкладывать под них обрезки досок, камни, твёрдые комья земли и пр.) по шнуру, под визирку; угол между осями двух смежных труб (изгиб в стыке) не должен превышать величины 3°.

После сборки теплоизолированных ППУ (табл. 13) ТТ посредством ТМ и соединения проводников-индикаторов системы ОДК следует произвести теплоизоляцию соединения. Её следует выполнять при температуре наружного воздуха не ниже -10 °C, используют полуцилиндры (сегменты) из пенополиуретана с вырезкой и подгонкой их по конфигурации стыка. Полуцилиндры (сегменты) закрепляются полимерными или металлическими бандажными лентами не менее чем в двух местах и покрываются термоусаживаемой манжетой с подслоем герметика (например, силиконового) с нахлёстом на ПЭ-оболочки соединённых ТТ ~ 100, ~ 150 мм (для D < 250 мм и для D ≥ 250 мм, соответственно, см. табл. 13).

Термоусадку манжеты следует производить при помощи горелки со специальным насадком, формирующим плоский факел. Горелка питается от баллона с пропаном, оборудованного газовым редуктором для снижения давления до 0,2 МПа. Во время нагрева манжеты расстояние от кромки насадка до нагреваемой поверхности должно варьироваться в пределах 100-150 мм. Нагрев рекомендуется выполнять, начиная от середины стыка по окружности, непрерывными колебательными движениями от одного края изоляции стыка к другому. При этом необходимо следить, чтобы не допустить пережога материала манжеты. Нагрев термоусаживаемой манжеты следует производить до выступания из-под кромок равномерного валика расплавленного герметика; при отрицательной температуре окружающего воздуха термоусаживаемые манжеты на ПЭ-оболочках диаметром ≥ 315 мм целесообразно нагревать двумя горелками одновременно. При монтаже и приёмке системы ОДК влажность ППУ-теплоизоляции должна соответствовать требованиями [5].

По окончании теплоизоляции стыков по всей длине участка ТС с ХЦТИ следует производить заключительный контроль исправности сигнальных проводников и сопротивления изоляции. Теплоизоляцию трубопроводов в камерах следует производить с использованием пенополиуретановых или ППМ-полуцилиндров (сегментов) с подгонкой их по месту. Не допускается размещать стыки в местах прохода ТС через стены теплофикационных камер, подвалов, а также в пределах конструкции сопряжения бесканальных участков с канальными (должна располагаться ТТ в ненарушенной заводской теплоизоляции). Расстояние от стыка трубопровода до наружной поверхности стенки тепловой камеры или до конструкции сопряжения канального и бесканального участков должно быть не менее 2 м.

При использовании засыпной теплоизоляции, например, гидрофобизированного керамзита, после планировки дна траншеи на него следует уложить полиэтиленовую плёнку толщиной 150— 200 мкм и шириной, обеспечивающей обёртывание внахлёст (≥ 800 мм) участка ТС с ХЦТИ совместно с такой теплоизоляцией, толщина слоя которой должна определяться тепловым расчётом.

Гидравлические испытания (предварительные и приёмочные) ТС с ХЦТИ должны проводиться строительно-монтажной организацией участками длиной не более 500 м; внутренние давления следует измерять поверенными в установленном порядке пружинными манометрами класса точности не ниже 1,5; к началу испытаний должны быть проверены все собранные посредством ТМ соединения ТТ и неподвижные опоры (их выдержка до набора прочности бетоном), установлены фланцевые заглушки; подготовлены средства наполнения, опрессовки и опорожнения ТС.

Предварительные испытания на прочность и герметичность выполняются после присыпки песком на 0,3-0,5 м выше верха не менее половины длины каждой ТТ; ТМ, с целью наблюдения за соединениями, засыпать и изолировать не следует. Предварительные испытания давлением Ри, равным двум и полуторам расчётным рабочим давлениям (для ТС 2-й и 3-й категории надёжности, соответственно) допускается выполнять без участия представителей заказчика и эксплуатационной организации. По результатам предварительных испытаний составляется акт, утверждаемый главным инженером организации. Перед началом гидравлических испытаний участок ТС должен быть заполнен водой (с удалением воздуха) и выдержан в таком состоянии не менее 24 ч (для водонасыщения ХЦТИ). При испытании на герметичность давление доводится до 2 бар и поддерживается в течение 30 минут. Дефекты, обнаруженные после этого и после опорожнения трубопровода при визуальном осмотре, устраняются, и участок ТС вновь заполняется водой. Повреждения в ХЦТИ в виде поперечных или продольных трещин, сколов и др. требуют замены.

Повреждения полиэтиленовой оболочки теплоизоляции на глубину не более 20 % толщины стенки оболочки очищают от загрязнений (пыли, масла и др.) и на них накладывают бандаж из термоусаживаемой ленты с подслоем герметика; бандаж должен выходить в осевом направлении за пределы повреждённого участка не менее чем на 100 мм. При несквозном повреждении полиэтиленовой оболочки теплоизоляции на глубину более 20 °% толщины стенки оболочки (надрез, глубокая риска и т.д.) или при проколе повреждение следует раскрыть под углом 45°, обезжирить ацетоном и заварить.

При локальном механическом повреждении ППУ-изоляции на участке длиной не более 400 мм повреждённую теплоизоляцию следует удалить с ТТ на участке 400-420 мм, обеспечив отрезку теплоизоляции перпендикулярно её оси; при удалении теплоизоляции повреждение проводников-индикаторов системы ОДК не допускается; теплоизоляция восстанавливается с применением пенополиуретановых полуцилиндров с прирезкой их по длине и для размещения проводников-индикаторов системы ОДК, а также гидроизоляции термоусаживаемой лентой с подслоем герметика. При повреждении ППУ-теплоизоляции на участке протяжённостью более 400 мм (до 3 м) следует в качестве гидроизоляции использовать полиэтиленовую оболочку такого же диаметра; перед монтажом новую оболочку следует разрезать по образующей, а после монтажа свести края разреза и герметично сварить их между собой и с краями основной оболочки. Хризотилцементные трубы, имеющие повреждённую ППУ-изоляцию на длине более 3 м, подлежат ремонту в условиях предприятия-изготовителя теплоизоляции.

Повреждения ППМ-изоляции допускается устранять на месте монтажа участка ТС (или при их изготовлении), если площадь повреждений на одной ТТ не превышает 5 % площади внешней поверхности ППМ-изоляции. Повреждения ППМ-изоляции устраняют путём заливки ППМ ремонтным составом, приготовляемым на месте в инвентарной опалубке, или ремонтной полимерминеральной мастикой. ТТ, имеющие повреждения ППМ-изоляции более 5 % площади наружной поверхности, монтажу не подлежат. При нарушении герметичности муфтового соединения следует убедиться в точности установки муфты относительно торцов ТТ — при неправильном положении муфты герметичность достигается путём её подвижки. Если положение ТМ правильное, её необходимо перемонтировать (демонтировать и затем смонтировать вновь). Аналогично следует поступать для замены дефектного РУК. Любые ремонтные работы на ТС с ХЦТИ допускается производить только при отсутствии избыточного давления.

Для замены дефектной ТТ необходимо снять теплоизоляцию со стыков, разъединить проводники-индикаторы системы ОДК и сдвинуть ТМ на соседние ТТ; дефектную трубу извлечь и заменить её новой ТТ — уложить в траншею и надвинуть на её обточенные концы ТМ с соседних труб, соединить проводники-индикаторы системы ОДК и восстановить вновь теплоизоляцию стыков.

Для замены дефектной ТМ (дефектного РУК) следует освободить стык от теплоизоляции, разъединить проводники-индикаторы системы ОДК и сдвинуть её на одну из ТТ; на эту же ТТ, разобрав стык, сдвинуть следующую ТМ; извлечь ТТ с двумя ТМ по концам из траншеи; произвести замену дефектной ТМ на новую ТМ (с новыми РУК) и далее вмонтировать ТТ с двумя ТМ на старое место обычным способом; соединить проводники-индикаторы системы ОДК и восстановить тепло- и гидроизоляцию стыков.

При демонтаже и монтаже ХЦТИ следует пользоваться приспособлениями, фиксирующими взаимное положение соседних ТТ с обеспечением температурного зазора.

При испытаниях на прочность давление повышается ступенями по 1-3 бар с выдержкой на каждой ступени не менее пяти минут. Далее трубопровод выдерживается 30 минут под испытательным давлением равным двум или полутора рабочим давлениям (для потребителей 2-й или 3-й категориям теплоснабжения, соответственно). После снижения испытательного давления до рабочего производится осмотр трубопровода. Участок ТС считается выдержавшим испытания, если при испытаниях не обнаружено разрушений ХЦТИ, а также перемещений неподвижных опор и деформации в них металлоконструкций, нет локальных течей, кроме течей из-под заглушек или иной арматуры, смонтированных специально только для проведения испытаний. Участок ТС с ХЦТИ считается выдержавшим предварительные испытания по условиям герметичности, если для подержания испытательного давления на прочность величина расхода подкачиваемой в процессе испытаний воды не превысила допустимых для длины 100 м значений: 0,170; 0,172; 0,198; 0,222; 0,242; 0,280 и 0,314 л/мин. для Dу = 100, 150, 200, 250, 300, 400 и 500 мм, соответственно.

Результаты испытаний, осмотра, выявленные дефекты и меры, принятые по их устранению, заносятся в акт испытаний. Приёмочные испытания на прочность и герметичность проводят после выполнения теплоизоляции соединений и полной засыпки испытываемого участка ТС. В составе комиссии по проведению приёмочных испытаний должны быть представители заказчика и эксплуатационной организации. По результатам испытаний составляется акт с подписями всех членов комиссии. Приёмочные испытания участка ТС следует производить после получения положительных результатов предварительных испытаний и после засыпки трубопровода грунтом в соответствии с требованиями [11].

Трубопровод заполняется водой с объёмным расходом не более 5 м3/ч на 24 ч (для водонасыщения ХЦТИ) с одновременным удалением воздуха; если трубопровод был заполнен водой до засыпки грунтом, то указанная продолжительность водонасыщения устанавливается с момента его засыпки. Испытания на герметичность производятся так же, как и при предварительных испытаниях; если расход воды, необходимый для поддержания давления, не превышает указанных выше цифр, то переходят к испытаниям участка ТС на прочность. При получении неудовлетворительных результатов испытания прекращают, отыскивают и устраняют дефекты и повторяют предварительные испытания с составлением акта, в котором отмечается характер дефекта и меры, принятые по его устранению.

При положительных результатах испытаний на герметичность выполняются испытания на прочность. Для этого в испытываемом участке давление плавно повышается ступенями по 1-3 бара с выдержкой на каждой ступени не менее пяти минут. Под испытательным давлением трубопровод выдерживается 30 минут, изменения давления фиксируются через каждые 10 минут. При падении давления допускается подкачка в трубопровод дополнительного объёма воды, который также следует фиксировать.

Расход определяют делением значения объёма воды, подлитого в насос для подкачки, на период времени выдержки под испытательным давлением.

Участок ТС с ХЦТИ признается выдержавшим предварительные и приёмочные испытания на герметичность и прочность, если величина расхода воды, необходимой для подкачки в трубопровод для поддержания испытательного давления во время выдержки, не превысила вышеуказанных значений; по результатам испытаний составляется акт, содержащий заключение комиссии о возможности допуска его в эксплуатацию.

Сдача-приёмка в эксплуатацию законченных строительством ТС с ХЦТИ должны производиться в соответствии со СНиП 3.01.04 [13], при этом комиссии должен быть представлен также акт приёмки системы ОДК состояния влажности пенополиуретановой теплоизоляции [5].

Что касается утилизации ХЦТИ, то их отходы, образующиеся в процессе производства и обработки, могут быть использованы, например, в строительстве. Ибо воздействие волокон хризотила в малых концентрациях опасности для здоровья человека не представляет [14], что даёт основание говорить о возможности продолжения его использования, естественно, в контролируемых условиях и в соответствии с требованиями действующих на всех территориях Российской Федерации нормативных документов.

В завершение следует отметить, что рассмотренные в статье положения могут, при их правильном использовании, способствовать более широкому применению хризотилцементных труб и муфт при устройстве теплотрасс и тем самым создать, например, дополнительные рабочие места как в производстве ХЦТИ, так и на монтаже и эксплуатации ТС с ними. Следует также особо отметить, что эта статья — так же, как и ранее опубликованные статьи [15, 16] — не является нормативом. В настоящее время в ОАО «НИИ-Мосстрой» ведутся НИР по разработке нормативов (будут это ТР, СТО или СП — зависит от заинтересованности различных производителей хризотилцементных трубных изделий), о ходе продвижения которых широкая научно-техническая общественность будет своевременно информироваться, в том числе и на страницах журнала С.О.К.