Введение

Тепловые энергоустановки обеспечивают выработку распределение тепловой энергии для нужд отопления и вентиляции промысловых промышленных площадок.

Режимно-наладочные работы на тепловых энергоустановках проводятся сторонними подрядными организациями. Контроль и проверка качества выполненных ими режимно-наладочных работ требует наличия квалифицированного эксплуатационного персонала, разбирающегося в результатах и методике проведения наладочных работ. На промысловых площадках такого персонала, как правило, нет. Качество проведённых режимно-наладочных работ тепловых энергоустановок коррелирует с потреблением энергоресурсов и отражается на энергоэффективности промплощадки в целом.

Поэтому настоящая работа посвящена рассмотрению типовых ошибок отчётов по режимной наладке тепловых энергоустановок и разработке упрощённой методики проверочного расчёта, позволяющего эксплуатационному персоналу оценить качество проведённых работ на оборудовании теплоисточника.

Рис. 1. Классификация режимно-наладочных работ

Объекты режимной наладки представлены на рис. 1. Наладка источника тепла: газоиспользующее оборудование (паровые и водогрейные котлы), средства автоматизации (системы безопасности и регулирования котлов) выполняется один раз в три года для агрегатов, работающих на газообразном топливе и один раз в пять лет для котлов, работающих на твёрдом или жидком топливе, система химводоподготовки (ХВП) состоящая из оборудования химводоочистки (ХВО) и воднохимического режима котлов (ВХР) налаживается не реже одного раза в три года. Наладка распределительных (тепловых) сетей и систем теплопотребления выполняется один раз в пять лет совместно [1].

Проблема и её актуальность

Отсутствие или некачественная режимная наладка теплоэнергетического оборудования влечёт за собой:

- перерасход топлива на теплоисточнике, который может составлять до 30% от нормативного;

- перерасходу тепла («перетопу») у одних потребителей и недостаточному количества тепла («недогреву») у других;

- рост нагрузки на окружающую среду за счёт перерасхода топлива;

- снижение эксплуатационного ресурса оборудования тепловых энергоустановок, например, за счёт кислородной коррозии.

Режимная наладка тепловых энергоустановок

Режимная наладка тепловых энергоустановок проводится с целью обеспечения надёжного и энергоэффективного режима их функционирования.

В соответствии с целью сформированы задачи режимной наладки:

1. Обеспечение заданного качества и необходимой надёжности теплоснабжения потребителей.

2. Увеличение срока службы оборудования тепловых энергоустановок.

3. Оптимизация режима работы тепловых энергоустановок.

4. Снижение расхода топлива на теплоисточнике.

В качестве объекта режимной наладки рассмотрены 11 промысловых промышленных площадок, на которой в 2020 году была выполнена наладка 24 котлов марок: «ЗиОСаб-3000», «Турботерм-2000», «Турботерм-3150», «Турботерм-250», «Турботерм-500», «Турботерм-800», NWT-3,5–1,0–115, TTKV-3 Vapor, с системами автоматизации (из 67 установленных), девять систем химической водоподготовки (из 31 установленных) и 14,1 км распределительных сетей и систем теплопотребления (из 48,4 км).

Объём режимно-наладочных работ оборудования источника тепла регламентирован [2]. При проведении наладки оборудования источника тепла проводится проверка системы автоматизации:

- определение соответствия порядка отработки устройств и элементов систем сигнализации, защиты и управления алгоритмам рабочей документации с выявлением причин отказа или «ложного» их срабатывания, установка необходимых значений срабатывания позиционных устройств;

- определение соответствия пропускной способности запорно-регулирующей арматуры требованиям технологического процесса, правильности отработки выключателей;

- определение расходных характеристик регулирующих органов и приведение их к требуемой норме с помощью имеющихся в конструкции элементов настройки;

- подготовка к включению и включение в работу систем автоматизации для обеспечения комплексного опробования технологического оборудования;

- уточнение статических и динамических характеристик объекта, корректировка значений параметров настройки систем с учётом их взаимного влияния в процессе работы;

- испытание и определение пригодности систем автоматизации для обеспечения эксплуатации оборудования с производительностью, соответствующей нормам освоения проектных мощностей в начальный период;

- анализ работы систем автоматизации в режиме эксплуатации;

- оформление производственной документации.

По результатам проведения наладки автоматики безопасности котлов, составляется карта параметров срабатывания автоматики безопасности.

Режимная наладка системы химводоподготовки

Режимная наладка системы химводоподготовки производится для проверки и настройки оборудования ХВО и ВХР. По результатам наладки системы химводоподготовки составляется следующая отчётная документация [5]:

- технический отчёт;

- режимная карта водоподготовительной установки;

- режимная карта комплекса пропорционального дозирования или деаэратора;

- режимная карта водно-химического режима котлов;

- график химического контроля качества воды при ведении водно-химического режима котельной;

- инструкция по правилам безопасности для аппаратчиков ХВО при работе на установках химводоподготовки и в химической лаборатории.

Режимная наладка распредсетей и систем теплопотребления

Требования к режимной наладке распределительных (тепловых) сетей и последовательность работ изложены в [3]. Наибольшую сложность в режимной наладке тепловых сетей представляет определение тепловых нагрузок потребителей. Последние могут быть проектными или расчётными. Проектные нагрузки принимаются из проектной или исполнительной документации на объект, подключённый к тепловой сети.

При отсутствии проектных данных о нагрузках потребителей расчёт производится по укрупнённым показателям согласно [3]. Полученные по укрупнённым показателям нагрузки на 30–50% превышают фактические, что приводит к значительным ошибкам в расчётах и подборе дроссельных шайб или балансировочных клапанов.

Оценка качества наладочных работ

Проведённый анализ отчётов по режимно-наладочным работам тепловых энергоустановок выявил ряд систематически повторяющихся недочётов.

Анализ отчётов по режимной наладке котлов и оборудования химводоподготовки позволил сформулировать следующие недочёты:

- отсутствует тепловая схема теплоисточника и схема ХВП (30%);

- отсутствует перечень и описание приборов и средств автоматического регулирования котельной (25%);

- ведомость измерительных приборов не содержит: требуемый набор приборов, данных о штатных, стационарно установленных в котельной в соответствии с требованиями [1], и переносных приборах, используемых наладчиками, наименование прибора, тип, место установки, предел измерения, класс точности, дата следующей поверки;

- отсутствует акт наладки / проверки приборов и средств автоматического регулирования (50%);

- единицы измерения технологических параметров не соответствуют системе СИ (35%);

- отсутствуют ссылки на используемую НТД, а также имеются ссылки на НТД, утратившую юридическую силу (80%);

- нет графиков зависимости, полученных в результате наладки показателей от производительности и других (35%);

- содержательная часть отчёта по режимной наладке не соответствует требованиям [4] (65%);

- не разрабатываются нормы расхода условного топлива на единицу годной готовой продукции, отпускаемой котельной тепловой энергии [2] (80%);

- не разрабатываются рекомендации и перспективные мероприятия по улучшению использования топлива и условий эксплуатации оборудования (60%).

Наиболее значимыми замечаниями к отчётам по режимной наладке оборудования теплоисточника являются ошибки в расчётах режимной карты. Для выявления ошибок в расчёте режимной карты теплоисточника предложена методика проверочного расчёта.

Методика проверочного расчёта

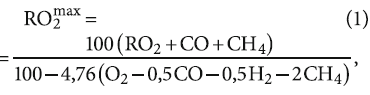

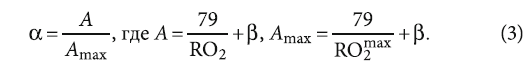

На первом этапе производят обработку результатов измерений наладочных организаций и проверяют значение RO2max, рассчитываемое по формуле:

где RO2max — максимальное содержание двухатомных газов в продуктах сгорания, %; CO, CO2, CH4, O2, H2 — содержание оксида углерода, двуокиси углерода, метана, кислорода и водорода в продуктах сгорания природного газа, %.

Обработка результатов измерений и проверка значения RO2max производится исходя из содержания CO2, O2 и CO в продуктах сгорания. В большинстве случаев принято считать, что усреднённое значение RO2max, для которого приведены все коэффициенты, используемые наладчиками в расчётных формулах, равно величине 11,8%.

В действительности RO2max может принимать значения в диапазоне 11,7–12,4% (для природного газа), зависит от химического состава сжигаемого топлива и должен оставаться постоянной величиной для всех опытов [7, 8].

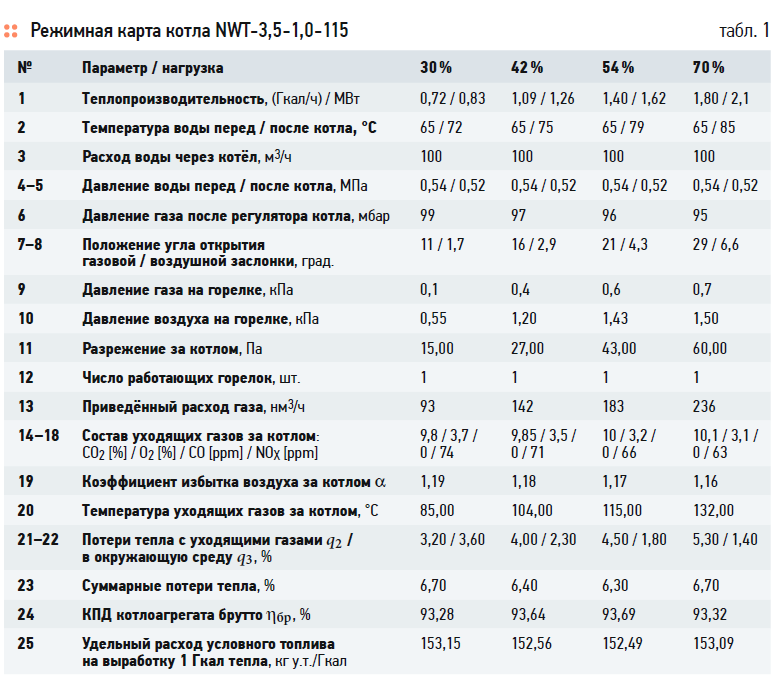

Среди технических отчётов по режимной наладке оборудования котельных, использующих в качестве основного топлива природный газ, был выбран отчёт с минимальным количеством замечаний и выполнен анализ режимной карты водогрейного котла NWT-3,5–1,0–115. В приведённой в табл. 1 режимной карте значения RO2max составили: в первом опыте 11,895%, во втором — 11,819%, третьем — 11,797% и четвёртом — 11,848%.

Видно, что значения значительно отличаются друг от друга, что свидетельствует об ошибке в замерах при проведении опытов и соответственно неверном определении коэффициента избытка воздуха α и потерь теплоты с уходящими газами q2.

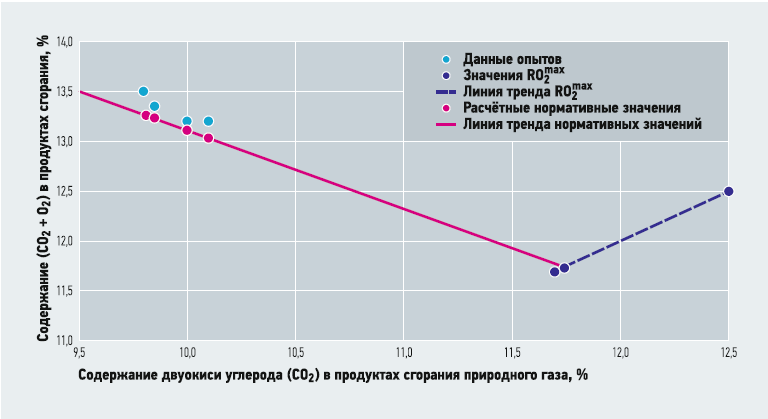

Рис. 2. Лучевая диаграмма для проверки газового анализа

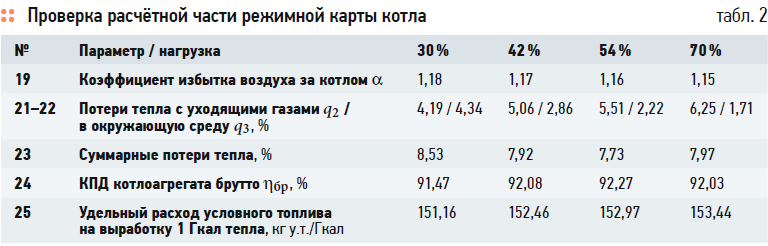

RO2max исходя из элементного состава природного газа имеет значение 11,74% и принимается за постоянную величину [8]. Данные опытов и расчётных значений CO2, O2 и СО, полученные исходя из значения RO2max = 11,74%, отражены на рис. 2. Исходя из полученных значений, выполним проверку и пересчёт расчётной части режимной карты, представленной в табл. 2. Далее определяем характеристику топлива по зависимости [7]:

Характеристика топлива, так же, как и RO2max, является постоянной величиной и принимает значение, равное β = 0,788. Затем по зависимости (3) вычисляем коэффициент избытка воздуха:

Результат расчёта коэффициента избытка воздуха представлен в табл. 2. Видно, что полученные в табл. 2 значения коэффициента избытка воздуха во всех опытах незначительно отличаются (на 0,01%) от значений в табл. 1.

Наладочные организации принимают усреднённые характеристики топлива по методике [6] и при этом не учитывается реальный состав природного газа, что ведёт к неверному расчёту потерь тепла с уходящими газами q2.

При составлении рассматриваемой режимной карты были приняты значения согласно [6]: жаропроизводительность — tmax = 2010°C; соотношение объёмов сухих продуктов горения и суммарного объёма продуктов горения — B = 0,8; соотношение средней теплоёмкости не разбавленных воздухом продуктов горения к их теплоёмкости — c′ = 0,82; отношение средней объёмной теплоёмкости воздуха к объёмной теплоёмкости разбавленных воздухом продуктов горения — K = 0,7. Значения коэффициентов, рассчитанные с учётом фактического состава природного газа: tmax = 2157°C; B = 0,8; K = 0,754; c′ = 0,89.

С учётом значений коэффициентов получены величины q2, которые приведены в табл. 2. Из табл. 1 и 2 видно отличие полученных значений коэффициентов полезного действия котла на 1,3–1,8%. В приведённой в табл. 2 режимной карте расчётное значение во всех испытаниях выше установленного заводом-изготовителем (92%). Анализ показал, что наладочная организация некорректно выполнила обработку результатов опытов и составила режимную карту с существенными ошибками.

На втором этапе Методики проверяется достоверность выполненных наладочной организацией замеров, приведённых в режимной карте.

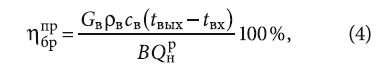

Отчёт по режимно-наладочным работам завершается составлением режимной карты. Качество работы оборудования теплоисточника определяется коэффициентом полезного действия котла. В режимной карте рассчитывается КПД брутто [6]. В некоторых отчётах по режимной наладке этот показатель превышает значения, установленные заводом изготовителем котельного оборудования, что подтвердил первый этап Методики.

Для проверки правильности выполненных расчётов наладочной организацией используется следующий алгоритм: анализ данных режимной карты; проверка соответствия конкретного набора показателей каждому режиму работы; проверка соответствия значения величины избытка воздуха диапазону 1,05–1,2; оценка значения тепловых потерь; проверочный расчёт.

В порядке сокращённой проверки качества режимной наладки газоиспользующего оборудования используется принцип прямого баланса расчёта коэффициента полезного действия ηбрпр, %. По величине отклонения полученных значений и можно судить о качестве монтажных или ремонтных работ, выполненных по данному котлу и степени правильности и точности произведённых измерений.

В проверочном расчёте необходимо:

1. Рассчитать по прямому балансу для каждого режима согласно режимной карте:

где Gв — расход теплоносителя через котёл (из режимной карты), м³/ч; ρв — плотность теплоносителя (справочные данные), кг/м³; св — удельная теплоёмкость теплоносителя (справочные данные), ккал/(кг·°C); tвых и tвх — температуры, соответственно, на выходе и входе в котёл (из режимной карты), °C; B — расход топлива (из режимной карты), м³/ч; Qнр — низшая теплота сгорания топлива (из режимной карты), ккал/м³.

2. Сравнить расчётные значения ηбрпр и данные ηбр, указанные в режимной карте. По величине невязки, которая должна быть минимальной, можно судить о качестве монтажных, ремонтных работ, выполненных по данному котлу и степени правильности и точности произведённых измерений.

Проверочный расчёт показал, что данные опытов сняты некорректно, так как в проверочном расчёте в первом опыте получилось 89,72%, во втором — 83,79%, в третьем — 91,02%, в четвёртом — 100,18%. Согласно анализу, в четвёртом опыте тепловой энергии выработано котлом больше, чем было затрачено топлива. Во втором опыте значение значительно ниже представленного в режимной карте.

Итак, наладочная организация некорректно выполнила замеры температур и расходов теплоносителя и топлива.

Качество наладки распределительных (тепловых) сетей

Отсутствие производства наладочных работ на тепловых сетях является причиной «перетопов» у одних потребителей и недогревов у других, при этом на источниках тепловой энергии наблюдается значительный перерасход топлива — до 30%. Грамотно проведённая наладка тепловой сети позволяет распределить теплоноситель среди потребителей независимо от их удалённости от источника тепла, увеличить располагаемые напоры на тепловых вводах и обеспечить устойчивое теплоснабжение абонентов.

Недочёты отчётов по режимной наладке распределительных сетей:

- расчётные тепловые нагрузки, рассчитанные по укрупнённым показателям [3], требуют уточнения;

- в расчётах учитывается преимущественно нагрузка отопления;

- не соответствуют фактические характеристики сети расчётным (завышен расход сетевой воды или изменён диаметр трубопровода участка сети);

- расчёт выполнен только для одного режима работы сети при наличии нескольких теплоисточников.

Выводы

1. Методика проверочного расчёта позволяет провести комплексную экспресс-оценку качества режимно-наладочных работ и выявить ошибки. Методика представляет собой комбинацию углублённого анализа процесса сгорания топлива на первом этапе и упрощённого расчёта КПД котлоагрегата — используя измеренные данные — на втором этапе.

2. Применение методики проверочного расчёта позволит улучшить эксплуатационные характеристики оборудования теплоисточника, продлить срок службы, повысить энергоэффективность промплощадки в целом и снизить экологическую нагрузку на окружающую среду.

3. Режимно-наладочные испытания тепловых энергоустановок промысловых промплощадок должен проводиться квалифицированным персоналом с контролем качества выполненных им работ эксплуатационным персоналом на каждом этапе с использованием методики проверочного расчёта.

4. Режимно-наладочные испытания тепловых сетей и систем теплопотребления нужно проводить в два этапа: весной — анализ гидравлического режима системы и подбор диафрагм или балансировочных клапанов; осенью — проверка правильности подбора диаметра диафрагм или настройки балансировочного клапана.