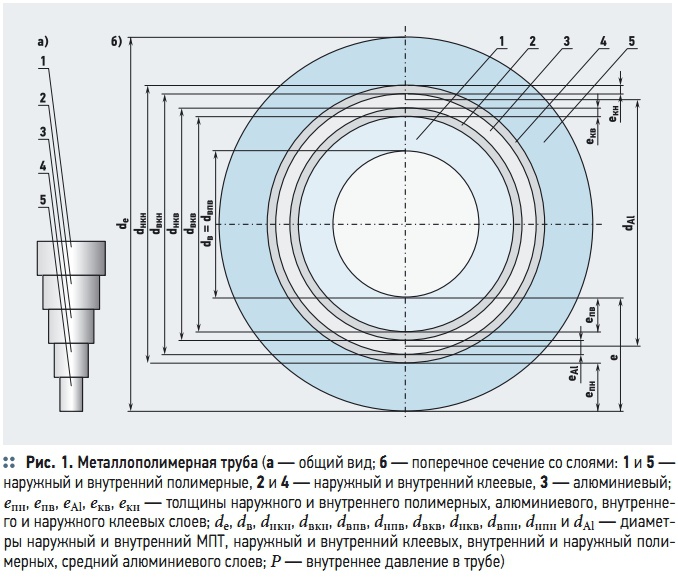

Рис. 1. Металлополимерная труба

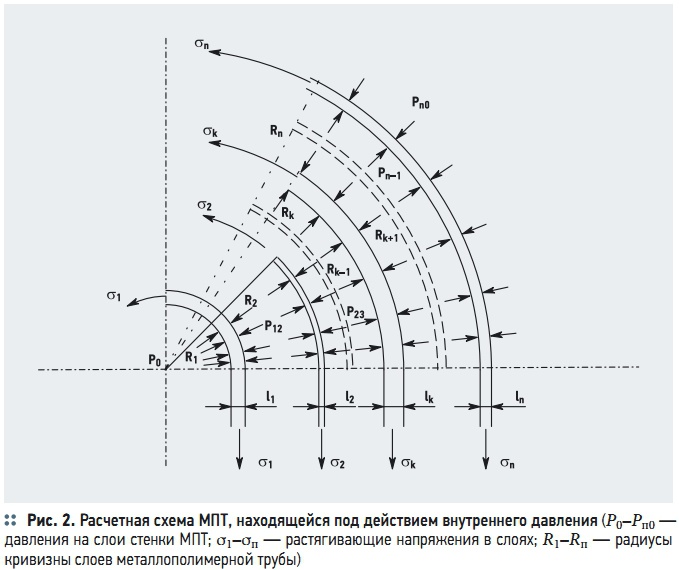

Рис. 2. Расчетная схема МПТ, находящейся под действием внутреннего давления

![Рис. 3. Графики долговременной прочности МПТ Valtec (выкопировка из [7]) Рис. 3. Графики долговременной прочности МПТ Valtec (выкопировка из [7])](/images/articles/51516.jpg)

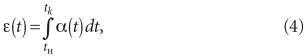

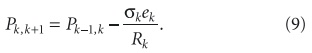

Рис. 3. Графики долговременной прочности МПТ Valtec (выкопировка из [7])

![Табл. 1. Характеристика МПТ (выборка из [2]) Табл. 1. Характеристика МПТ (выборка из [2])](/images/articles/51517.jpg)

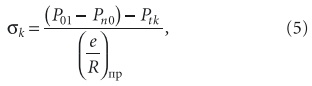

Табл. 1. Характеристика МПТ (выборка из [2])

![Табл. 2. Размеры МПТ, мм (выборка из [2]) Табл. 2. Размеры МПТ, мм (выборка из [2])](/images/articles/51518.jpg)

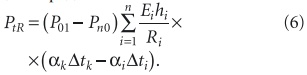

Табл. 2. Размеры МПТ, мм (выборка из [2])

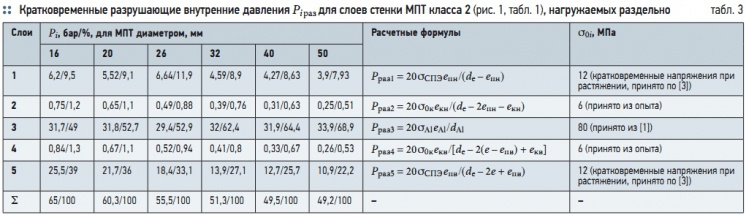

Табл. 3. Кратковременные разрушающие внутренние давления Piраз для слоев стенки МПТ класса 2 (рис. 1, табл. 1), нагружаемых раздельно

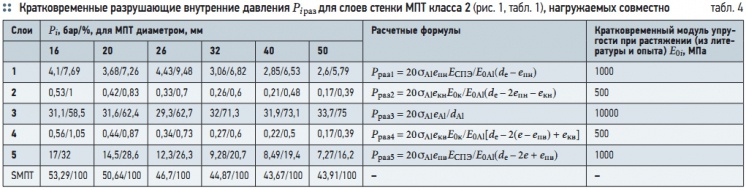

Табл. 4. Кратковременные разрушающие внутренние давления Piраз для слоев стенки МПТ класса 2 (рис. 1, табл. 1), нагружаемых совместно

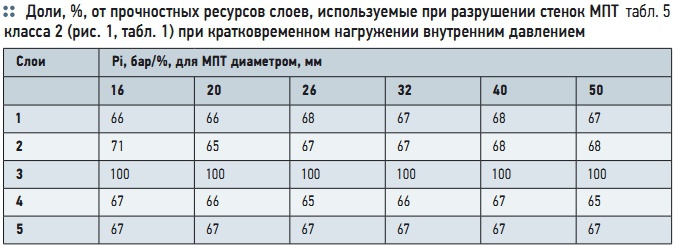

Табл. 5. Доли, %, от прочностных ресурсов слоев, используемые при разрушении стенок МПТ класса 2 (рис. 1, табл. 1) при кратковременном нагружении внутренним давлением

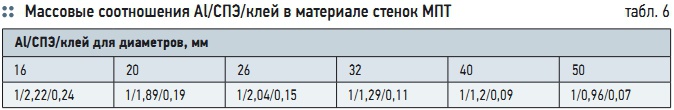

Табл. 6. Массовые соотношения Al/СПЭ/клей в материале стенок МПТ

Такая конструкция во многом определяет конструкционно-прочностную специфику МПТ как основного элемента напорного трубопровода. Каждый слой стенки МПТ характеризуется собственными размерными параметрами (табл. 2). Материал каждого слоя должен отвечать предъявляемым требованиям по техническим показателям (разрушающему напряжению σ и модулю упругости E при растяжении, коэффициенту температурного линейного удлинения α).

В стандартах, например, в американском национальном стандарте [2] устанавливаются требования к полиэтилену, сшитому полиэтилену, клеящей связке и алюминию. Для алюминиевого слоя МПТ (1го, 2го и 4го классов) прочность на разрыв должна быть ≥ 80 Н/мм2, а удлинение при разрыве — ≥ 22 %. Для 3го класса прочность на разрыв — ≥ 60 Н/мм2, а удлинение при разрыве — ≥ 35 %. Плотность клеящего полимера (низкомолекулярного с различным содержанием сомономера) — ≥ 0,915 г/см3.

Для труб классов 1 и 2 температура плавления должна быть ≥ 120 °C, а классов 3 и 4 — ≥ 100 °C. Проведенные расчеты показали, что значения разрушающих внутренних давлений для каждого слоя, в случае нагружения отдельно от остальных слоев, значительно отличаются друг от друга (табл. 3). Как видно из табл. 3, при условии противодействия внутренним давлениям каждым слоем порознь МПТ смогли бы сопротивляться внутренним давлениям, указанным в строке со знаком Σ.

В силу конструкционно-прочностной специфики МПТ в действительности этого не происходит, т.к. нагружение слоев в стенке МПТ как трубной конструкции происходит иначе (табл. 4). Как видно (табл. 5) из сравнения данных табл. 3 и 4, прочностные ресурсы слоев при разрушении стенки МПТ используются частично; 100 %е использование характерно только для алюминиевого слоя. Думается, что аналогичная картина будет характерна для МПТ и других классов.

Можно предположить, что такая же картина будет характерна и для других МПТ. Например, для рекомендуемых к использованию в холодном и горячем водоснабжении (СП 40103–98) и отоплении (СП 41102–98). Ведь плотность армирования 100eAl/e [%] стенок МПТ (ПAl = 8 % — для диаметра 20 мм и ПAl = 19,2 % — для диаметра 60 мм), указанных в обоих Сводах Правил [4, 5], примерно такая же, как и у рассматриваемых МП (ПAl = 12,44 % — для ∅16 мм и ПAl = 25 % — для ∅50 мм).

В принципе, имеется возможность более полного использования прочностного ресурса слоев стенки МПТ. Расчетная схема (рис. 2) представлена [6] с учетом нагружения МПТ внутренним давлением и температурой. В расчете приняты допущения:

- рассматривается плоская задача в виду сравнительно с поперечным размером большой протяженности трубы;

- труба считается тонкостенной, что определяется условием:

где ei — толщина стенки iго слоя трубы; n — число слоев; D — базовый диаметр поперечного сечения трубы; - принимается, что температура слоя постоянна и равна средней температуре слоя в виду сравнительной малой толщины стенки слоя (слой клея в расчет не принимается, хотя модель допускает учет и этого слоя);

- принято положительное направление напряжений и давлений изнутри, снаружи и между слоями.

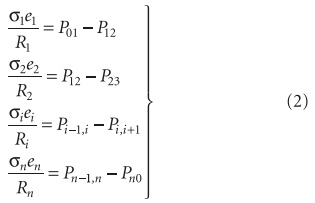

Рассматривается n пластиковых и металлических слоев, связанных между собой в произвольной последовательности посредством клеевой прослойки. Отсчет слоев производится изнутри, при этом k = 1, 2, 3, …, где k — номер слоя. Имеем n уравнений равновесия:

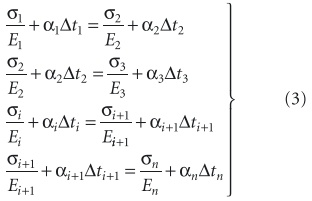

где σ — напряжение в слое; R — средний его радиус; Pi –1, i, Pi, i +1 — давления изнутри и снаружи слоя. Условие совместности деформаций дает (n – 1) уравнений:

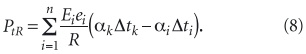

где Е и α — модуль упругости и коэффициент температурного линейного удлинения материала слоя. Температурная деформация запишется в виде уравнения:

где tн и tк — начальная (монтажная) и конечная (рабочая) температура слоя; приближенно принимается, что α = const и ε = αΔt, где Δt = tк – tн > 0 при tк > tн и Δt < 0 при tк < tн — рабочие разности средней температуры слоя и начальной температуры.Имеется (2n – 1) уравнений для определения (2n – 1) неизвестных: n неизвестных σi и (n – 1) неизвестных рi. Совместное их решение дает выражение для напряжения в каждом слое:

где температурная нагрузка для kго слоя будет определяться как:

Относительная приведенная толщина стенки равна:

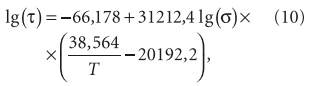

Знак нагрузки зависит от относительной величины температурной деформации — (αiΔti)/(αkΔtk) — нагрев или охлаждение. При известном напряжении в kм слое давление между слоями:

Если средние радиусы слоев принять одинаковыми и равными базовому радиусу R, то приближенно:

Условие прочности для слоя трубы тогда будет σi ≤ [σ]. Рассмотренная выше конструкционно-прочностная специфика МПТ затрагивает только кратковременное нагружение МПТ и только при нормальной температуре (20 °C). Однако известно [3], что с повышением температуры с течением времени прочностные показатели слоев из термопластов (клеевые и из СПЭ) будут снижать свою прочность и в определенный момент сойдут на нет — достигнут нулевого значения.

Когда это может произойти с конкретной МПТ, используемой в трубопроводной системе холодного (температура около 20 °C), горячего водоснабжения (температура около 75 °C) или отопления (температура около 90 °C), на современном этапе разработанности вопроса правильного ответа дать не представляется возможным. Ведь модель, в достаточной степи адекватная фактическому поведению в условиях долговременного нагружения МПТ при повышенных температурах, до сих пор никем не представлена.

Однако уже сейчас совершенно очевидно, что вряд ли будет правильно использовать для этого, как это сделано в ГОСТ 52134–2003 [3] для термопластов, рекомендации [7] с расчетными:

- кривыми регрессии (рис. 3);

- долговременной прочностью:

где τ — время до разрушения, ч; Т — абсолютная температура, °C; σ — начальное напряжение в стенке трубы, Н/мм2; - положениями по применению правила Майнера.

Ведь при этом не только не учтены закономерности температурно-временной суперпозиции композитов, к которым следует относить и материал стенки МПТ, включающий по массе от 30 % (диаметр 16 мм) до 97 % (диаметр 50 мм) алюминия (табл. 6), но и, что гораздо важнее, существенно искажается прогнозный срок службы трубопроводов из МПТ систем холодного, горячего водоснабжения и отопления.

На современном этапе, когда основные задачи строителей и коммунальных служб России связаны с ресурсосбережением, требуется уделять особое внимание минимизации [8] затрат как при эксплуатации, так, естественно, и при устройстве внутренних напорных трубопроводов, с таким [7] подходом согласиться ни в коей мере не допустимо. Очевидно, что здесь требуется использование других нетривиальных подходов.

Одному [9] из таких подходов по прогнозированию долговечности внутренних напорных трубопроводов (холодного и горячего водоснабжения и отопления) из металлополимерных труб с учетом конструкционно-прочностной специфики МПТ различных производителей, в случае заинтересованности широкой научно-технической общественности, будет, возможно, посвящена следующая публикация.