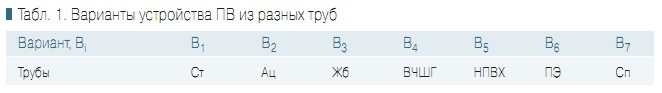

Табл. 1. Варианты устройства ПВ из разных труб

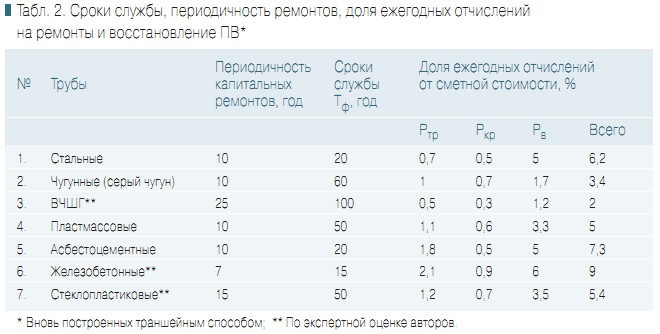

Табл. 2. Сроки службы, периодичность ремонтов, доля ежегодных отчислений на ремонты и восстановление ПВ*

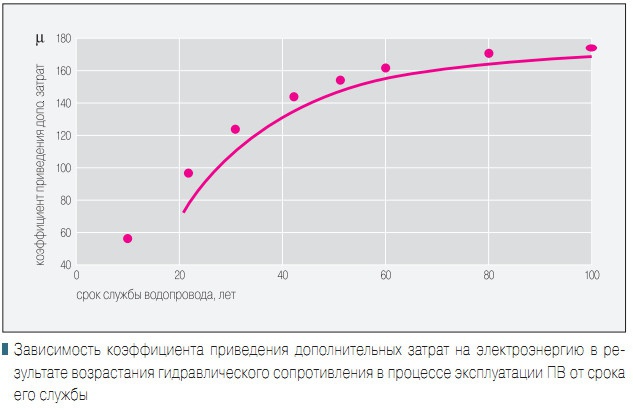

Зависимость коэффициента приведения дополнительных затрат на электроэнергию в результате возрастания гидравлического сопротивления в процессе эксплуатации ПВ от срока его службы

Применительно к ПВ стальные трубы производятся по ГОСТ 10704 с наружными диаметрами от 70 до 1420 мм с толщинами стенок от 3 до 20 мм, а также по различным техническим условиям с внутренним цементно-песчаным покрытием (определенная защита труб от внутренней коррозии). То есть, имеется набор стальных труб с более чем 100 различными внутренними диаметрами.

Для устройства ПВ используются асбестоцементные напорные трубы (ГОСТ 539) условным диаметром от 100 до 500 мм, четырех классов и трех типов, на рабочие давления 0,6; 0,9; 1,2 и 1,5 МПа. Трубы каждого условного диаметра могут иметь по три-четыре различных внутренних диаметра. Всего труб с различными внутренними диаметрами 56. Набор внутренних диаметров у железобетонных напорных труб, используемых для устройства ПВ, около полутора десятков.

Железобетонные напорные трубы, изготовляемые виброгидропрессованием соответственно классу, показывающему, на какое рабочее давление они рассчитаны (0–2 МПа, 1–1,5, П-1 иШ— 0,5 МПа), по ГОСТ 12586.0, насчитывают семь диаметров от 500 до 1600 мм. Столько же диаметров от 500 до 1600 мм насчитывают железобетонные трубы, изготовляемые центрифугированием соответственно классу (1–1,5; П-1 иШ— 0,5 МПа).

Трубы из ВЧШГ для устройства ПВ производятся по ТУ 1461-037-50254094– 2004 условным диаметром от 100 до 300 мм, с толщинами стенок соответственно классу 9, в т.ч. с внутренним цементнопесчаным покрытиям. Таких труб, с ранжированием по внутреннему диаметру, всего пять. Напорные трубы из НПВХ производятся согласно ГОСТ Р 51613–2000 диаметром от 110 до 315 мм с различными толщинами стенок соответственно размерному отношению SDR (13,6; 17; 21; 26; 33 и 41) и классу (ПВХ — 100, ПВХ— 125), на рабочие давления от 0,5 до 2 МПа при температуре воды 20°C.

Трубы из НПВХ насчитывают около 60 внутренних диаметров. Напорные трубы из ПЭ (ГОСТ 18599–2001) производятся диаметром от 100 до 1200 мм с различными толщинами стенок. Они также соответствуют размерному отношению SDR (6,9; 11; 13,6; 17; 17,6; 21; 26; 41) и классу полиэтилена (ПЭ 32 — до 160 мм, ПЭ 63, ПЭ 80 и ПЭ 100 — до 1200 мм) на рабочие давления от 0,25 до 1,6 МПа при температуре воды 20°C.

Трубы из ПЭ насчитывают более 200 внутренних диаметров. Трубы из стеклопластиков (Сп) производятся по техническим условиям ТУ 2296-002-26612968 четырех внутренних диаметров— 90; 110; 150; 200; 215; 265; 300; 315; 400 мм с толщинами стенки от 1 до 12 мм, на рабочие давления, независимо от температурыводы, от 1 до 5,4 МПа.

По внутренним диаметрам стеклопластиковых труб всего девять, зато по рабочим давлениям они могут быть изготовлены в неограниченном количестве, правда, только по предварительному заказу. Так какие же трубы следует с учетом материала, диаметра, толщины стенки, способа соединения предпочесть в каждом конкретном случае устройства ПВ? Каждый производитель конкретных труб (в данном случае имеется в виду трубный материал) любыми способами обосновывает преимущества своей трубной продукции на все случаи устройства ПВ.

Однако такое мнение не всегда будет отвечать устройству конкретного ПВ. Дело в том, что не только внутренние диаметры, являющиеся основным показателем для выбора тех или иных труб с целью транспортирования воды по проектируемому ПВ, будут отличаться друг от друга. Будут отличаться и гидравлические показатели [3] из-за разного качества внутренней поверхности труб из разных материалов, даже при одном и том же у них внутреннем диаметре.

В общем, для выбора оптимального диаметра водопроводной трубы, независимо от того, из какого материала она изготовлена, имеется надежная основа — гидравлический расчет ПВ [4]. Толщина стенки любой трубы определяет ее прочность. Выбрать конкретную трубу с определенной толщиной стенки возможно только в результате прочностного расчета ПВ с учетом внутреннего давления и нагрузки от грунта и транспорта [5].

Кроме того, на монтаж ПВ из перечисленных труб будут требоваться различные трудовые и материальные ресурсы, т.к. все они характеризуются различной массой и соединяются с использованием различных способов. Очевидно для того, чтобы отдать предпочтение каким-либо трубам, надо проанализировать целый ряд показателей, большинство из которых могут быть заранее не известны.

Сделать такой анализ весомо возможно только в рамках вариантного [6] технико-экономического исследования применения труб из конкретного материала (табл. 1). Хотя методики проведения такого анализа для ПВ на сегодня нет, тем не менее, ясно уже сейчас, что среди приведенных в таблице вариантов (пока рассматриваются семь) некоторые из них могут быть исключены сразу же.

Ведь трубы из различных материалов не всегда имеют один и тот же набор диаметров. Для выбора оптимального варианта из оставшихся вариантов, например, пяти, предлагается методика, которая связывается с технико-экономическими исследованиями [7] применения для устройства ПВ труб из оставшихся материалов. Согласно этой методике исследуются экономические факторы, которые должны определяться заранее для каждого i-ого варианта ПВ из оставшихся, в данном случае для пяти— Э2,Э4,Э5,Э6 и Э7.

В случаях, когда выбор какого-либо из вариантов, Эi, ПВ необходимо сделать по желанию заказчика, тогда необходимость в сравнении, естественно, отпадает. В результате исследования экономических факторов должен выявиться вариант используемых труб для ПВ, для которого Эi будет иметь минимальное значение. Технико-экономический фактор

ПВ: Эi = ∑Пi, (1)

где Пi — приведенные затраты на устройство и эксплуатацию ПВ по i-ому варианту.

Приведенные затраты на устройство и эксплуатацию ПВ:

Пi = Пс + Пэ, (2)

где Псi — составляющие приведенных затрат на устройство ПВ, Пэi — составляющие приведенных затрат на эксплуатацию ПВ. Составляющую приведенных затрат на устройство и эксплуатацию ПВ:

Псi = [(Цi + Стi)КомiКзсi+ Смi + Нi]КпнiКсмi, (3)

где Цi, — расходы на приобретение труб для устройства ПВ в оптовых ценах; Стi — расходы на транспортировку труб для устройства ПВ до места строительства; Коi — коэффициент, учитывающий отходы труб при устройстве ПВ, в отсутствии точных данных можно принять 1,02;Кзi — коэффициент, учитывающий заготовительно-складские расходы на трубы, используемые при устройстве ПВ, в отсутствии точных данных можно принять 1,02;Смi — расходы на производство монтажных работ при устройстве ПВ (подготовительные и земляные работы, сборка соединений, проведение гидравлических испытаний и др.);Ноi — накладные расходы строительных организаций на производство строительно-монтажных работ при устройстве ПВ; Кпi— коэффициент, учитывающий плановые накопления строительных организаций при производстве строительно-монтажных работ при устройстве ПВ, в отсутствии точных данных можно принять 1,06; Ксмi — коэффициент, учитывающий переход от сметной стоимости к полной стоимости устройства ПВ, в отсутствии точных данных можно принимать от 1,15 до 1,3.

Расходы на транспортировку труб для устройства ПВ определяют согласно используемым схемам доставки их к месту проведения строительно-монтажных работ по тарифам на перевозку грузов (автомобильным либо железнодорожным транспортом с учетом затрат на такелажные работы при погрузке — разгрузке, наценок на сбыт и т.п.). Расходы на производство работ, Смi, по устройству ПВ (подготовительные и земляные работы, сборку соединений, проведение испытаний и др.), отнесенные к расчетной единице длины, определяют по единым районным единичным расценкам (ЕРЕР) и укрупненным сметным нормам (УСН).

Накладные расходы строительных организаций, производящих работы по устройству ПВ.

Ноi = φ(Соi + Сэi), (4)

где Соi — расходы на основную зарплату рабочих, занятых на производстве работ по устройству ПВ; Сэi — расходы на эксплуатацию механизмов и средств малой механизации при устройстве ПВ; φ— коэффициент (φ= 0,47). В отсутствии точных данных можно принимать накладные расходы в размере 16% от суммы прямых затрат на устройство ПВ (основной заработной платы рабочих, затрат на эксплуатацию механизмов и средств малой механизации, стоимости труб и других материалов). Составляющие приведенных затрат на эксплуатацию ПВ, Пэi, должны учитывать комплекс приведенных к моменту ввода его в действие расходы на текущие и капитальные ремонты, техническое обслуживание, восстановление изношенных элементов при последующей эксплуатации. Расходы на эксплуатацию ПВ:

Пэi = (Птрi + Пкрi + Птоi+ Пвi)Кобщi + Пэлi, (5)

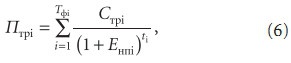

где Птрi — расходы на текущие ремонты ПВ; Пкрi — расходы на капитальные ремонты ПВ; Птi — расходы на техническое обслуживание ПВ; Пвi — расходы на реконструкцию ПВ, в т.ч. с использованием бестраншейных технологий [8]; Пэлi — затраты на электроэнергию, расходуемую на преодоление потерь напора в ПВ; Кобщi — коэффициент, учитывающий общие эксплуатационные затраты на ПВ (содержание аварийных служб, административно-управленческого аппарата, технику безопасности, охрану окружающей среды и др.). Расходы на текущие ремонты ПВ:

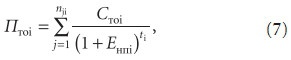

где Стрi — среднегодовые расходы на текущий ремонт ПВ; ti — год эксплуатации ПВ; Тфi — расчетные сроки службы ПВ (табл. 2); Енпi — нормативы приведения сравниваемых вариантов для ПВ к одному моменту времени, в отсутствии нормируемых значений можно принять 0,1. Расходы на текущее обслуживание:

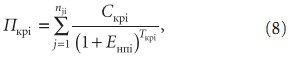

где Стоi — среднегодовые затраты на j-ое техническое обслуживание ПВ. Расходы на капитальные ремонты:

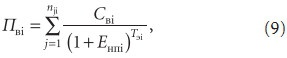

где Скрi — расходы на проведение капитального ремонта ПВ; Ткрi — время от начала эксплуатации до j-го капитального ремонта ПВ, определяемое сроком его службы; nji — число капитальных ремонтов за период функционирования ПВ. Расходы на восстановление ПВ:

где Своi — расходы на прокладку нового ПВ взамен отслужившего свой срок; Тэi — время от начала эксплуатации до j-й полной замены, определяемой сроком службы реконструированного ПВ; nji — число полных замен ПВ в течение расчетного периода. Среднегодовые затраты на текущий ремонт:

Стрi = ПсiРтрi, (10)

где Псi — сметная стоимость ПВ, Ртрi— доля ежегодных отчислений, % сметной стоимости, на текущие ремонты ПВ (см. табл. 2). Среднегодовые затраты на техническое обслуживание ПВ:

Стоi = НчiФзпi, (11)

где Нчi— нормативная численность обслуживающего персонала на 1 км ПВ; Фзпi— годовой фонд зарплаты с начислениями, приходящимися на одного работающего на эксплуатации ПВ. Среднегодовые затраты на капитальный ремонт:

Скрi = ПсiРкрi, (12)

где Ркрi— доля ежегодных отчислений, % от сметной стоимости водопровода, на их капитальный ремонт (см. табл. 2). Среднегодовые затраты на восстановление:

Свi = ПсiРвi, (13)

где Рвi— доля ежегодных отчислений на восстановление, % от их сметной стоимости ПВ (табл. 2). Приведенные затраты на электроэнергию, расходуемую на преодоление гидравлических сопротивлений в ПВ при перекачке воды и создания требуемого напора:

Пэлi = Сэлi(μi + μоiСi), (14)

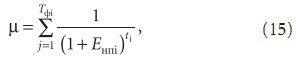

где Сэлi— годовые затраты на электроэнергию для преодоления потерь напора в ПВ; μi— коэффициент приведения к одному сроку разновременных затрат:

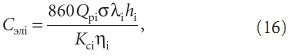

где μоi— коэффициент приведения дополнительных затрат на электроэнергию в результате возрастания в процессе эксплуатации гидравлического сопротивления в ПВ; при отсутствии нормируемых значений,в зависимости от срока службы ПВ можно принимать по графику рисунка; Сi — коэффициент, учитывающий увеличение гидравлического сопротивления в системе водоснабжения, вызванное явлениями истирания, кавитации, коррозионного отложения или обрастания внутренних поверхностей ПВ. При отсутствии точных данных можно принимать для труб: 0,0 (полимерных и стеклопластиковых) и 0,3 (асбестоцементных, железобетонных и металлических с цементно-песчаным покрытием). Годовые затраты на электроэнергию, расходуемую на преодоление гидравлических сопротивлений при перекачке и создания требуемого напора в ПВ:

где Qpi — расчетный расход воды, м3/с, перекачиваемый по ПВ; ρ— плотность воды, кг/м3; σ— сметная стоимость 1 кВт ˙ч электроэнергии (руб.), используемой для перекачки воды насосами; λi — длина ПВ, м; hi — потери напора, м/м, определяются при проведении гидравлических расчетов ПВ; Ксi — коэффициент, учитывающий перерывы в работе ПВ; ηi — КПД насосов, обслуживающих ПВ.

Выводы

- Показано, что сегодня в России подземные водопроводы можно устраивать из стальных, чугунных, асбестоцементных, железобетонных, полимерных и стеклопластиковых напорных труб диаметром от 90 до 2400 мм.

- Предложена методика, используя которую, можно минимизировать затраты на устройство конкретного подземного водопровода из имеющихся в России труб и последующую его эксплуатацию. Предлагается минимизацию затрат производить на стадии проектирования путем комплексной оценки водопроводов по гидравлическим, прочностным, монтажно-технологическим и экономическим показателям как строительства, так и эксплуатации.

- Некоторые показатели, рекомендуемые в методике к использованию, носят априорный характер. Для получения более точных значений показателей необходимо постоянно собирать статистические данные для подземных водопроводов и после их соответствующей обработки нормировать.

- Собираемые данные должны достаточно точно отражать особенности подземных водопроводов из асбестоцементных, железобетонных, стальных, чугунных, в т.ч. с цементно-песчаным покрытием, полимерных и стеклопластиковых труб и не только российского производства, но и поставляемых из-за рубежа.