Для начала необходимо отметить, что алгоритмы управления в современных системах VRF — закрытые. Также у каждого производителя существуют свои закрытые протоколы управления, например, у Mitsubishi Heavy Industries это Superlink II, у Daikin это Intelligent и т.д. Логика управления работой компрессоров, вентиляторов наружного блока, электронного регулирующего (дросселирующего) вентиля (ЭРВ) — частично или полностью скрыта. Тем не менее, часть информации в сервисных каталогах всётаки присутствует, и на основании неё мы будем делать дальнейшие выводы.

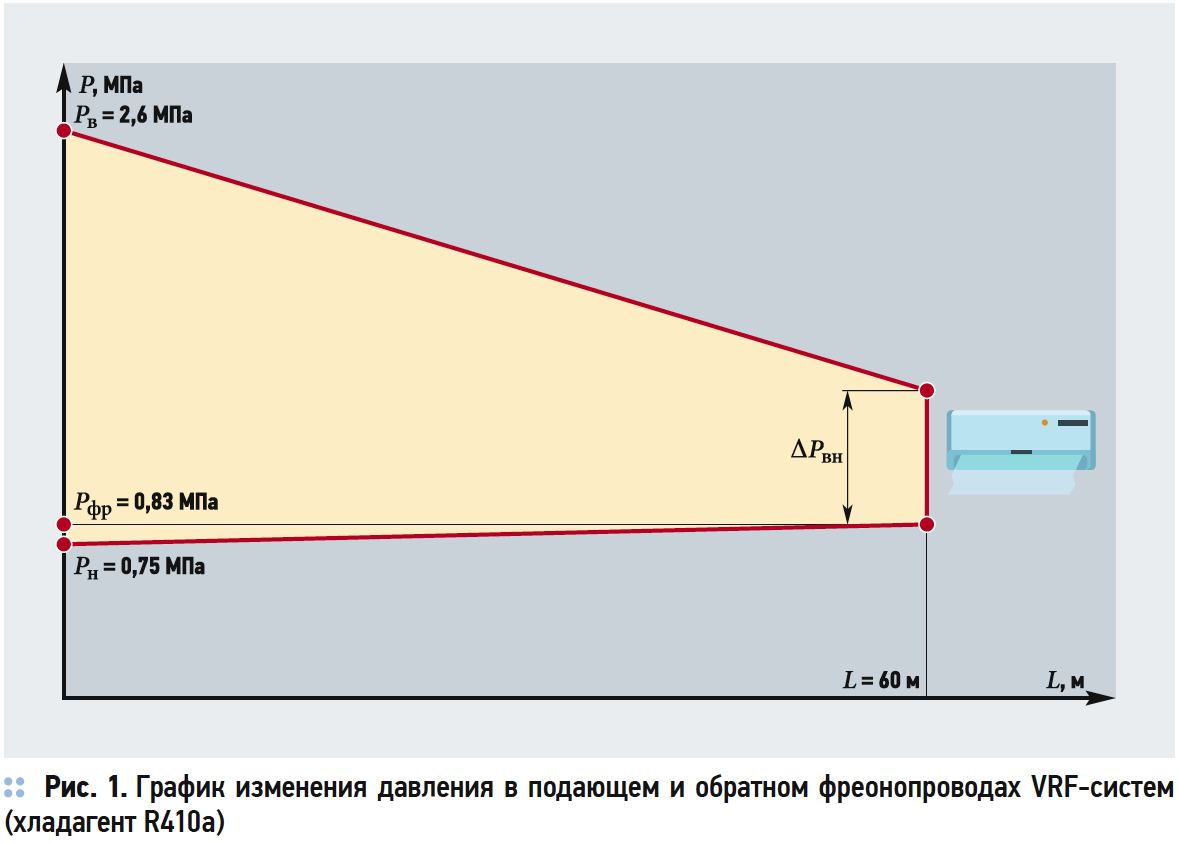

Для начала мы определим некоторую идеальную систему кондиционирования VRF с точки зрения работы холодильного контура (рис. 1).

«Идеальная» VRF-система работает так: на выходе из компрессора давление хладагента R410a составляет 2,6 МПа. Проходя через конденсатор наружного блока, подающие (жидкостные) трубопроводы и клапана регулирования (EEV) внутренних блоков давление хладагента снижается до 0,83 МПа, что соответствует температуре кипения +5 °C. Далее хладагент кипит при этой температуре в испарителях внутренних блоков и возвращается в наружный блок по газовым трубопроводам, теряя при этом примерно 0,1 МПа. Давление на всасывании компрессора — 0,75 МПа. Но это описаны «идеальные» условия. Что происходит на самом деле?

Как мы знаем, температура кипения хладагента во внутренних блоках зависит от его давления. Поэтому поддержание определённого давления испарения и конденсации является, по сути, конечной целью системы автоматического управления системы VRF. Давление, в свою очередь, зависит от очень многих факторов: температуры наружного воздуха, величины переохлаждения конденсатора, скорости вращения инверторного компрессора, длины жидкостных и газовых фреонопроводов, гидростатических потерь давления по высоте, потерь давления на местные сопротивления и т.д.

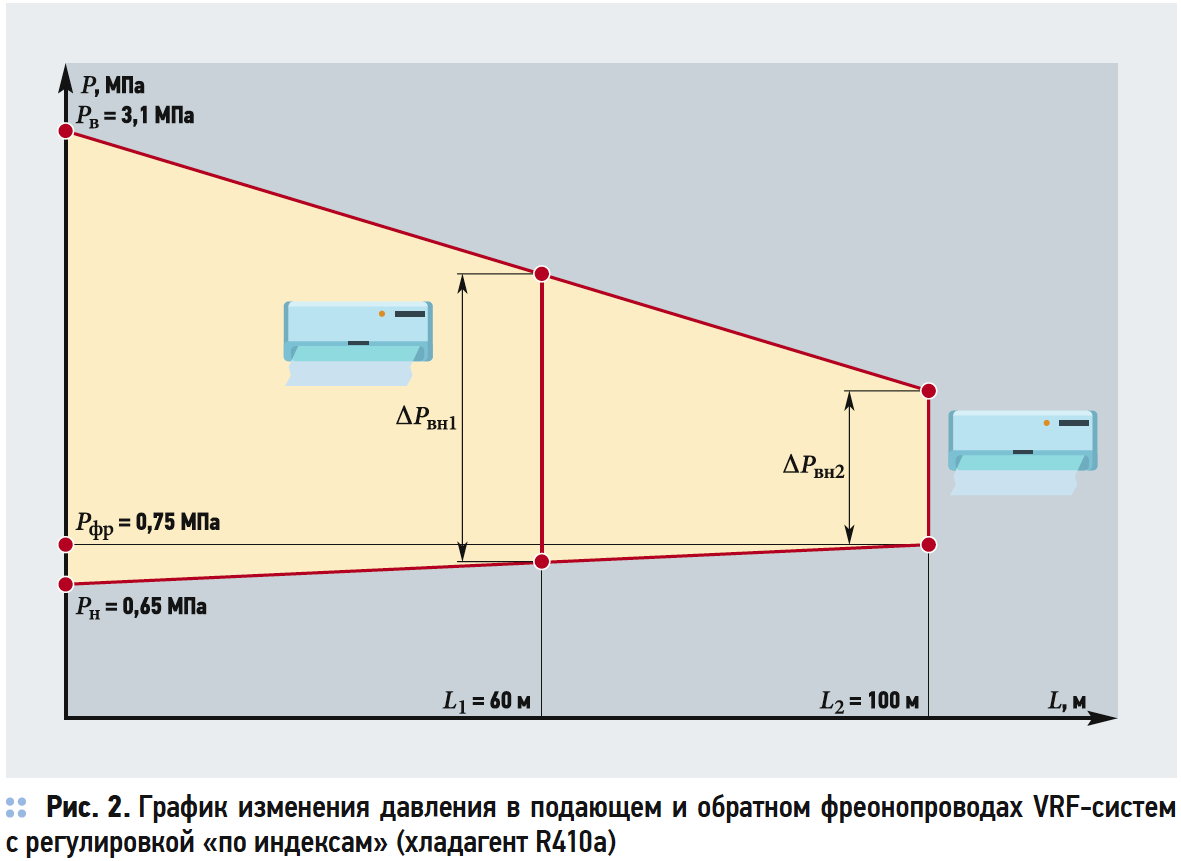

Причём для каждого внутреннего блока эти параметры могут быть разными, так как расположение внутренних блоков относительно наружного, как правило, отличается. Именно поэтому существует ограничение по расстоянию от первого тройника до самого дальнего внутреннего блока в системе — 40 м.

На ближайшем к наружному блоку внутреннем блоке 1 (рис. 2) располагаемое давление значительно выше, чем на дальнем внутреннем блоке 2. Больший перепад давления приведёт к повышенному расходу хладагента через ближние блоки и недостаточному расходу через дальние внутренние блоки. Поэтому поддерживать одинаковое давление испарения в каждом внутреннем блоке при разных остальных параметрах практически невозможно. По факту система поддерживает некоторый диапазон температур кипения хладагента от +2 до +10 °C.

Нижняя граница температурного диапазона +2 °C обусловлена опасностью обмерзания теплообменника при дальнейшем понижении давления испарения. Повышение температуры испарения выше верхней границы +10 °C значительно снижает температурный перепад и производительность внутреннего блока.

Существуют три принципиально разных алгоритма управления VRF-системами. Рассмотрим данные алгоритмы от простого к сложному.

Алгоритм управления «по индексам»

Данным алгоритмом управления обладают VRF-системы, которые относятся к первому поколению. Например, серии КХ и КХ2 от Mitsubishi Heavy Industries, которые выпускались до 2004 года. Сегодня также выпускаются недорогие серии китайских брендов, которые ещё используют данный метод управления.

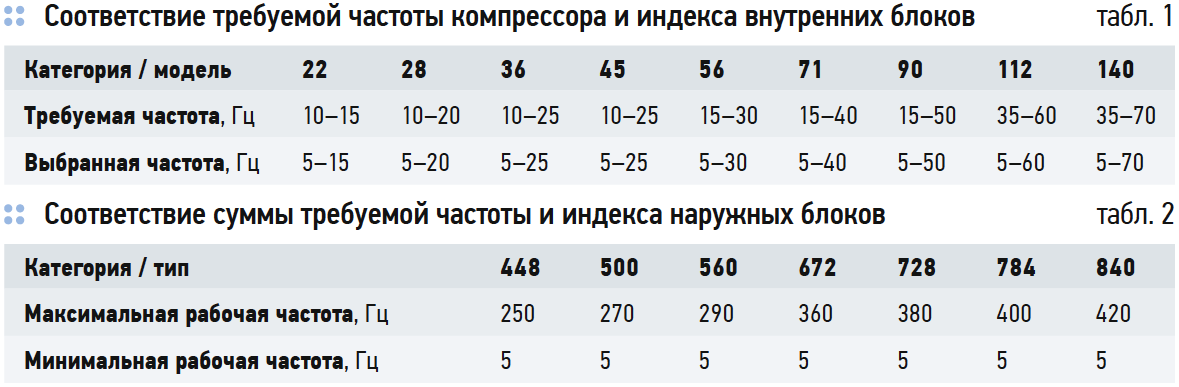

Суть метода в следующем: каждый внутренний блок обладает определённым индексом, который соответствует его номинальной производительности по холоду. Например, FDK28HKX2E. 28 — это индекс блока, соответствует 2,8 кВт по холоду максимальной производительности. Индекс внутреннего блока задаётся с помощью переключателей на плате управления. Наружный блок суммирует индексы всех включённых внутренних блоков (табл. 1) с учётом величины открытия клапанов (EEV) и в пределах одной системы и по этой сумме устанавливает частоту компрессора (табл. 2).

Из данной схемы управления можно сделать следующие выводы:

1. Управление «по индексам» никак не привязано к контролю давления холодильного контура. Компрессор установки кондиционирования пытается выдать требуемую производительность (а на самом деле просто частоту вращения) независимо от: длины трубопроводов, температуры наружного и внутреннего воздуха, перепада высот и т.д.

Вследствие этого при работе системы наблюдаются «плавающие» параметры давления (рис. 2). Подающее (высокое) давление в реально работающей системе выше (предел отключения 4,15 МПа), давление всасывания ниже. Если температура наружного воздуха ниже расчётной (+35 °C), то высокое давление снизится, «сдвигая» при этом весь график вниз. Понизятся также давления кипения и всасывания.

2. Температуры испарения хладагента во внутренних блоках также являются «плавающими» вслед за давлением хладагента. На ближайших к наружному блоку испарителях возможны обмерзания, на дальних — недостаток расхода хладагента.

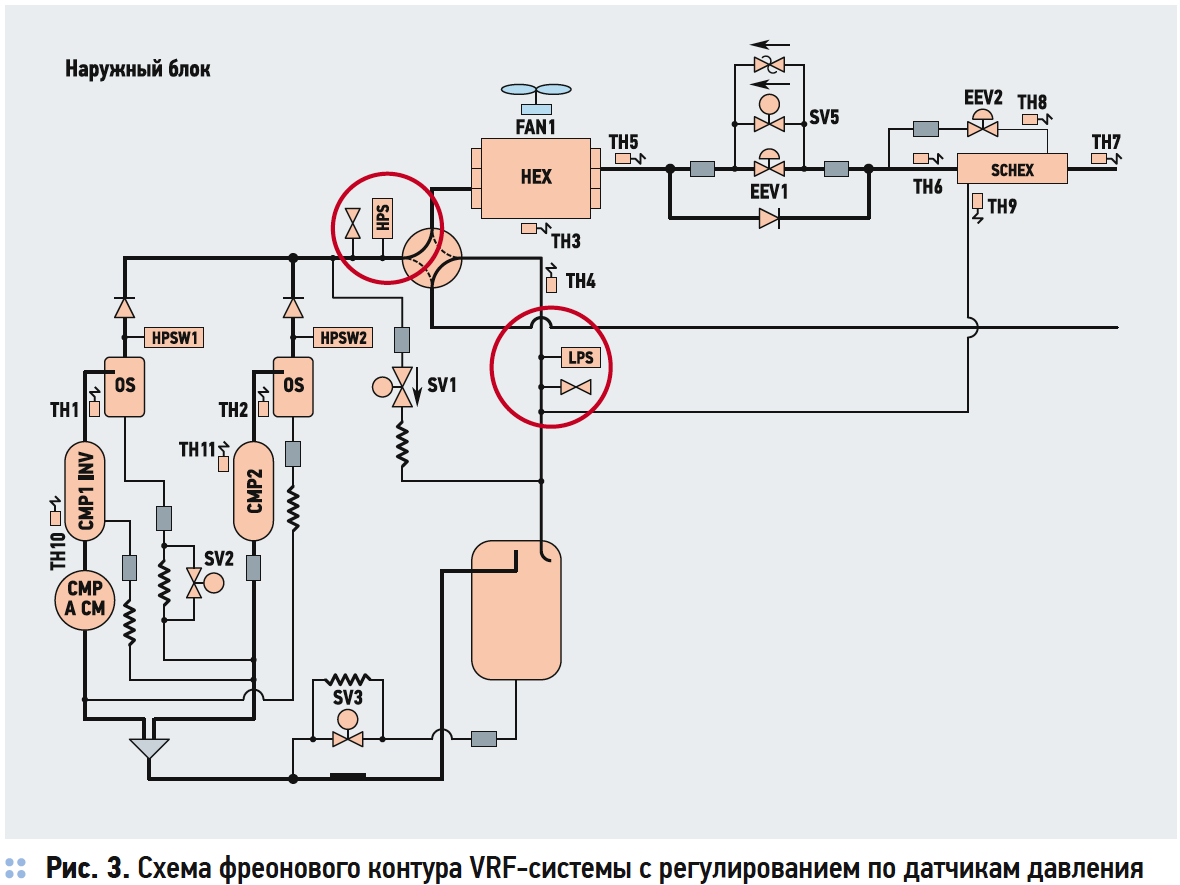

Алгоритм управления по поддержанию давления в системе

Этот алгоритм наиболее часто применялся в японских VRF-системах второго поколения. Серии VII FG (выпускалась 2009– 2015), KX6 MHI (выпускалась 2008–2014), MRV VI Haier (выпускается в настоящее время) используют алгоритм поддержания высокого и низкого давления. Основная идея его работы в следующем: при независимо изменяющихся внешних параметрах (температуры, длины трубопроводов, перепада высот, количества включённых внутренних блоков и т.д.) наружный блок VRF-системы должен поддерживать постоянные давления всасывания и нагнетания. Контроль давления производится по датчикам низкого давления (LPS) и высокого давления (HPS) на рис. 3. В режиме холода инверторный компрессор настроен на поддержание давления по датчику LPS. Вентилятор наружного блока регулирует величину переохлаждения конденсатора и поддерживает требуемую температуру конденсации. В режиме обогрева — наоборот, инверторный компрессор поддерживает высокое давление в системе, вентилятор наружного блока обеспечивает максимальное испарение при максимальной частоте вращения.

Преимущества этой схемы очевидны:

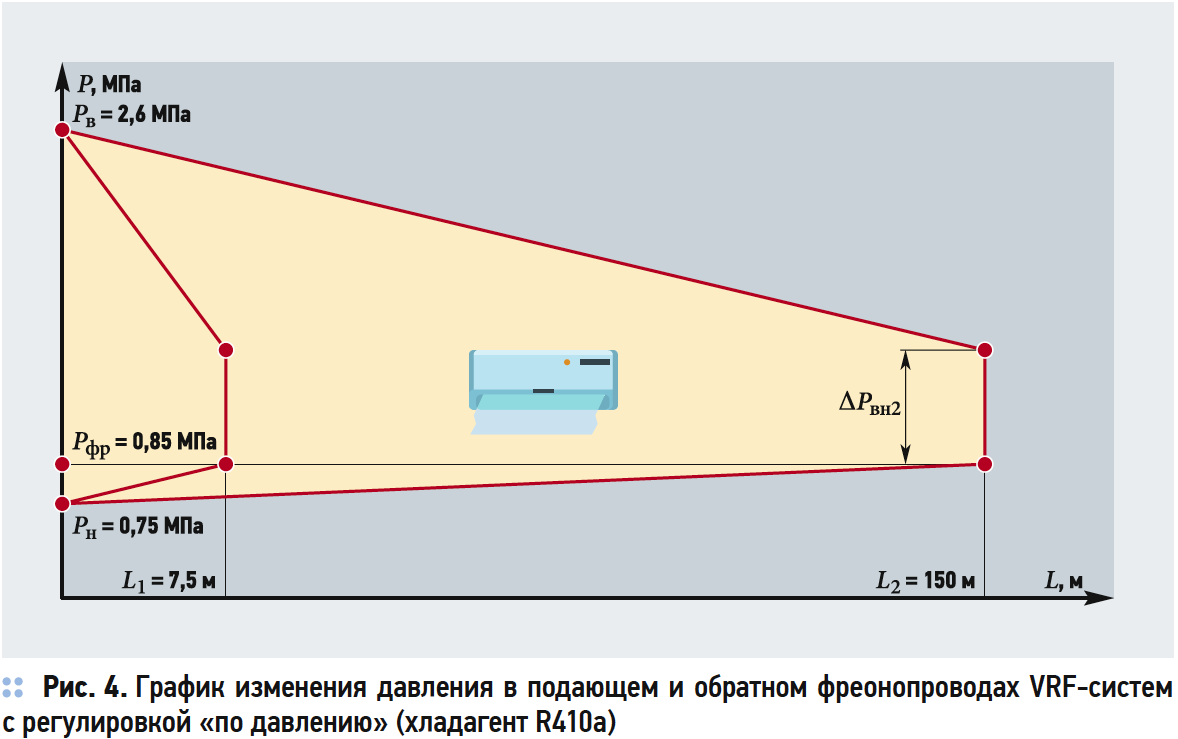

1. VRF-система стабильна с точки зрения контроля давления. При коротких трубопроводах (стандартная длина составляет всего 7,5 м) система выдаёт 100 % производительности наружного блока и поддерживает расчётные давления. При длинных трубопроводах потери давления в системе значительно увеличиваются. Для их уменьшения и поддержания требуемого высокого и низкого давления система уменьшает расход хладагента (рис. 4).

2. Температура кипения хладагента во внутренних блоках одинакова, независимо от расстояния испарителя от наружного блока (если внутренние блоки находятся близко друг к другу).

3. Надёжность намного выше. Компрессор в наружном блоке находится при наиболее «комфортных» параметрах давления хладагента, что обеспечивает его требуемое охлаждение и циркуляцию масла.

К недостаткам данной схемы можно отнести следующие.

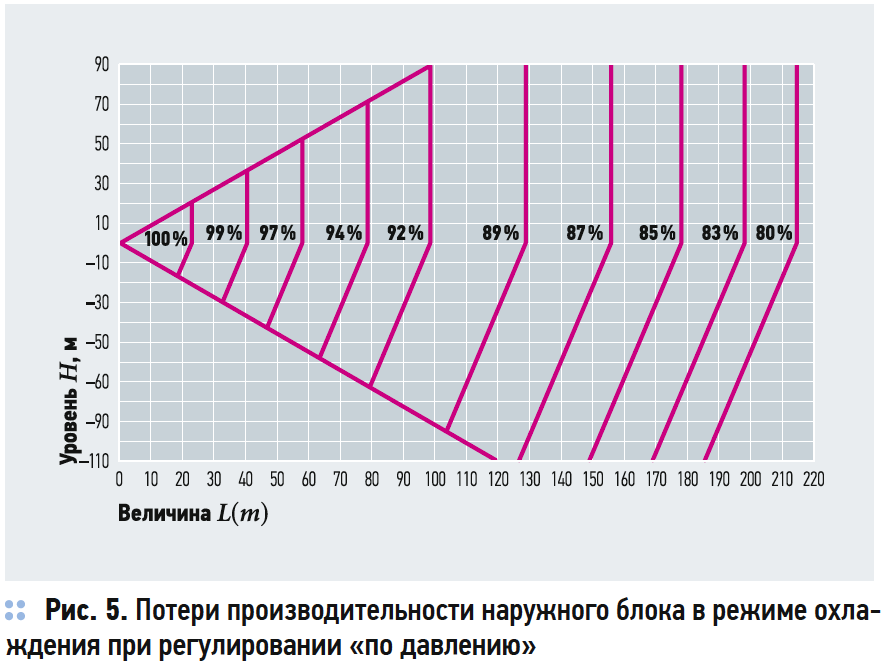

Во-первых, падение производительности системы при увеличении длины трубопроводов выше номинальных 7,5 м — до 20 % от общей производительности системы (рис. 5). Для уменьшения этих потерь применяют два метода: увеличение диаметров трубопроводов и снижение нижней границы давления. Для длинных трубопроводов (более 90 м) расчётное давление LPS устанавливается 0,7 МПа с помощью переключателей на плате управления наружного блока (для некоторых систем). При средней длине трубопроводов (от 40 до 90 м) — соответственно, 0,75 МПа (как правило стандартные установки с завода). При коротких трубопроводах (до 40 м) — 0,83 МПа.

Во-вторых, при частичной загрузке системы расчётные потери давления оказываются избыточны. Высокое давление просто дросселируется в клапанах регулирования, не принося видимой пользы и снижая общую энергоэффективность системы.

Алгоритм управления по регулированию давления в системе

Как мы отметили выше, алгоритм управления производительностью с поддержанием давления отлично справляется со своими функциями в максимальном режиме загрузки наружного блока. Но рассматриваемая система Variable Refrigerant Flow является многозональной системой, которая обеспечивает требуемый температурный режим в помещениях с нестационарным тепловым режимом. К тому же максимальные (то есть расчётные) параметры наружного воздуха наблюдаются не так часто в процессе работы системы кондиционирования.

Все эти факторы приводят к тому, что большую часть времени система VRF работает с частичной нагрузкой, как правило, от 40 до 80 % от её максимальной производительности. И с точки зрения энергоэффективности нет смысла всегда поддерживать максимальный перепад давления в системе.

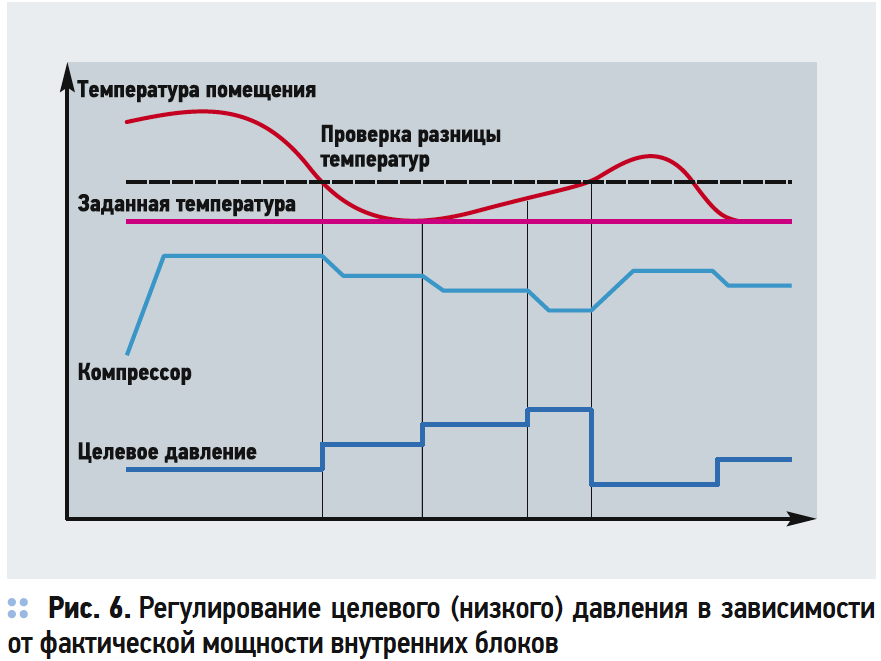

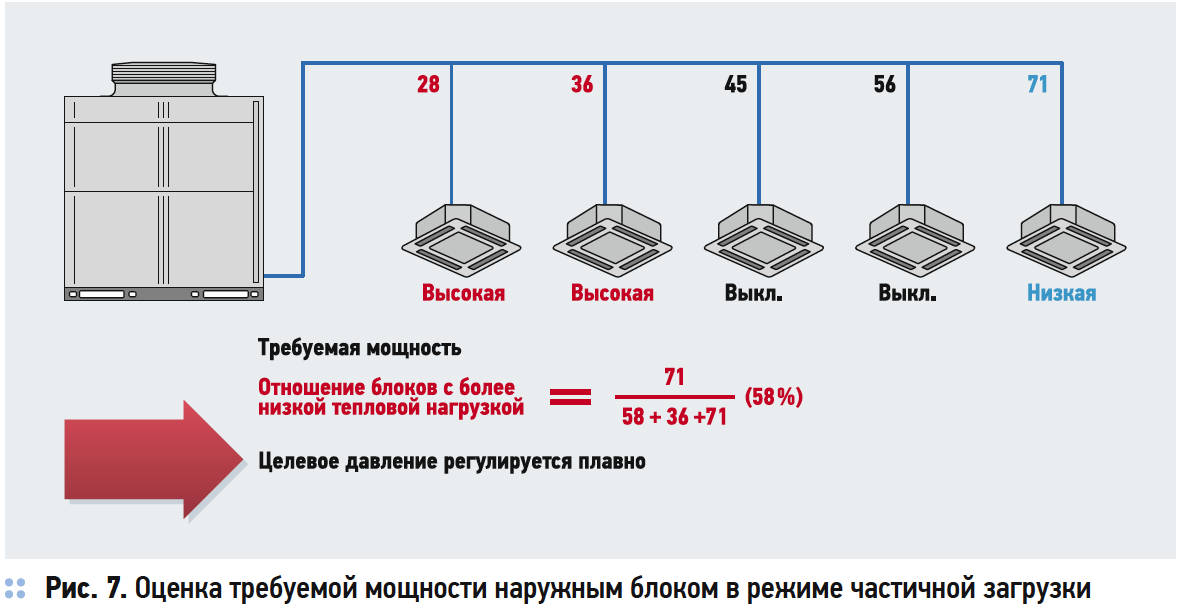

Поэтому был разработан новый алгоритм управления системами VRF, основной особенностью которого стало регулирование расчётного давления в системе в зависимости от требуемой производительности наружного блока (рис. 6 и 7). Данный алгоритм реализован, например, в новых VRF-системах: KXZ от Mitsubishi Heavy Industries, VRV IV от Daikin и др.

В максимальном режиме нагрузки наружного блока этот алгоритм регулирования ничем не отличается от алгоритма поддержания давления. Разница возникает в процессе уменьшения производительности внутренних блоков. В памяти наружного блока заложен критичный коэффициент мощности — 50 %.

Это отношение мощности блоков с низкой нагрузкой (на рис. 7 обозначен синим цветом) к общей мощности включённых блоков. То есть, если в большей части помещений с включёнными внутренними блоками температура достигла заданной на пульте управления, наружный блок переходит в режим энергосбережения и повышает давление всасывания.

Так как давление всасывания (LPS) становится выше, становятся меньше затраты энергии на сжатие хладагента. Но, с другой стороны, повышается температура кипения хладагента во внутренних блоках и снижается их максимальная производительность. Для внутреннего блока с индексом 71 на рис. 7 это не критично, так как его производительность в данный момент небольшая. Но в той же системе присутствуют часть блоков с максимальной производительностью (28 и 36). Так как давление всасывания повышается до величины 1,0–1,1 МПа, температура кипения во внутренних блоках также повышается до 11–13 °C, следовательно, неизбежно падает их производительность примерно в полтора раза.

В целом, конечно, присутствует взаимосвязь между максимальной производительностью всех внутренних блоков и периодом года. Например, если температура вентиляционного воздуха в переходный период падает до +2 °C, то и максимальные теплоизбытки во всех офисных помещениях снижаются одновременно. Поэтому редкие помещения требуют максимального охлаждения в переходный период, это скорее исключение из правил. А энергосбережение VRF-систем за счёт регулируемого давления испарения получается значительным.

Выводы

1. Алгоритм управления VRF-кондиционеров «по индексам» пытается сохранить требуемую производительность внутренних и наружных блоков независимо от внешних факторов. Поэтому при её работе возникают большие перепады давления, как в большую сторону при длинных трубопроводах, так и в меньшую при частичной загрузке системы. Всё это негативно сказывается на надёжности работы компрессоров и энергоэффективности VRF-системы в целом.

2. Алгоритм управления VRF-кондиционеров «по поддержанию давления» позволяет создавать комфортные для работы компрессоров условия и гибкость системы при переменных внешних параметрах. Недостаток системы — потери производительности при длинных трубопроводах и снижение энергоэффективности при частичной загрузке.

3. Алгоритм управления VRF-кондиционеров «по регулированию давления» позволяет использовать все преимущества систем с датчиками высокого и низкого давления при максимальной загрузке.

Кроме того, в переходный период достигается значительная экономия электроэнергии за счёт повышения давления испарения и снижения давления конденсации. Недостатком системы является частичное снижение производительности всех внутренних блоков в переходный период.