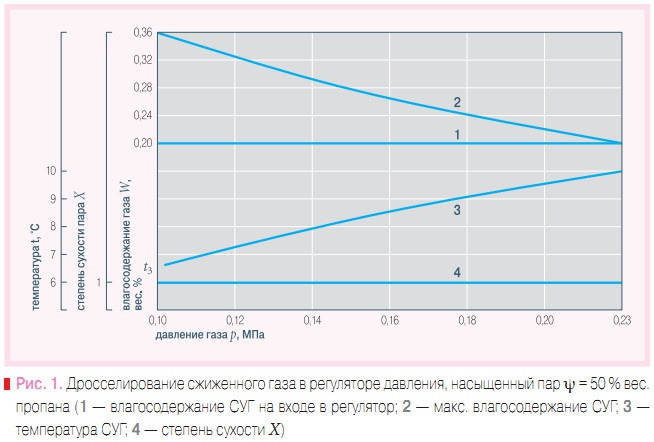

Рис. 1. Дросселирование сжиженного газа в регуляторе давления, насыщенный пар

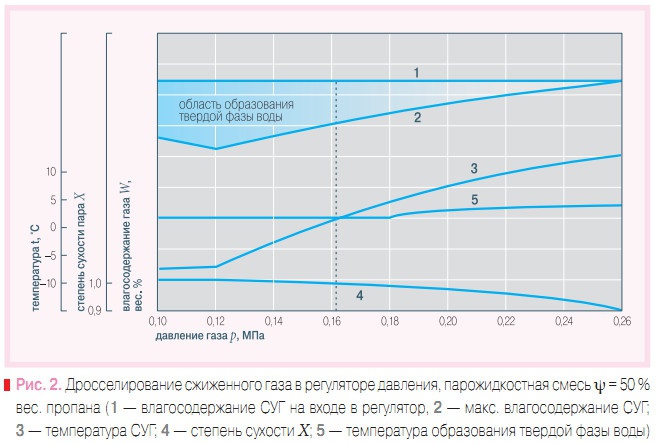

Рис. 2.Дросселирование сжиженного газа в регуляторе давления, парожидкостная смесь

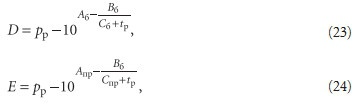

Табл. 1. Таблица экспериментальных данных

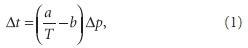

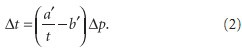

Рассмотрим процесс дросселирования газа однокомпонентного содержания (пропана, бутана и др.). Снижение температуры при дросселировании паровой фазы СУГ описывает следующая эмпирическая зависимость [5]:

где ∆t — перепад температур за счет дроссель-эффекта, °С; T — средняя температура паров в процессе дросселирования, К; ∆p — перепад давлений в процессе дросселирования, МПа; a, b — эмпирические коэффициенты, численные значения которых для индивидуальных углеводородов приводятся в соответствующей литературе. Обычно сжиженный газ, применяемый в системах газоснабжения, представляет собой смесь различных углеводородов, ведущими компонентами которой являются пропан и бутан. Интерпретируя сжиженный газ реальной кондиции как бинарную смесь пропана и н-бутана, в соответствии с уравнением (1) можно записать:

Численные значения коэффициентов а´и b´определяются по правилу аддитивности в зависимости от компонентного состава СУГ [1]:

а´= aпр ψп + аб (1 – ψп), (3)

b´= bпрψп + bб(1 – ψп), (4)

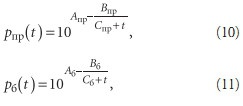

где ψп— мольное содержание пропана в паровой фазе СУГ. Процесс дросселирования насыщенной жидкости при парожидкостной смеси сопровождается также снижением температуры. Однако его закономерности носят более сложный характер. Связь между температурой и давлением сжиженного газа однокомпонентного содержания в насыщенном состоянии устанавливает следующее соотношение [2, 4]:

где t — температура сжиженного газа, °С; р — давление сжиженного газа, МПа; А, В, С — эмпирические коэффициенты, численные значения которых для индивидуальных углеводородов приводятся в соответствующей литературе. При понижении давления парожидкостной смеси р снижается и ее температура t. При этом выделяется тепловая энергия, которая расходуется на дополнительную регазификацию жидкой фазы СУГ. Как следствие, степень сухости парожидкостного потока Х увеличивается. В соответствии с уравнением теплового баланса имеем:

c∆t = r∆X, (6)

откуда:

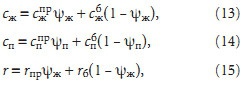

где r — скрытая теплота парообразования сжиженного газа, кДж/кг. Определяется по диаграмме состояния при средней температуре СУГ в процессе дросселирования [1, 4]; с — средняя теплоемкость парожидкостной смеси, кДж/(кг˙К).Причем:

c = cпX + cж(1 – X), (8)

где сп, сж — теплоемкость паровой и жидкой фаз СУГ, кДж/(кг•К). Принимается по термодинамическим таблицам при средней температуре СУГ в процессе дросселирования; Х — средняя степень сухости парожидкостной смеси в процессе дросселирования. Дросселирование насыщенной жидкости (парожидкостной смеси) СУГ многокомпонентного содержания имеет целый ряд принципиальных особенностей, которые оказывают существенное влияние на качественные и количественные характеристики процесса дросселирования. Связь между температурой и давлением пропан-бутановой смеси в насыщенном состоянии устанавливает следующее уравнение [1, 2]:

p(t)= pп(t)ψж + pб(t)(1 – ψж, (9)

где pп(t), pб(t)— давление насыщенных паров пропана и н-бутана при соответствующей температуре, МПа (абс); ψж — мольное содержание пропана в жидкой фазе СУГ. Причем согласно корреляции (5):

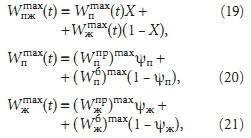

где Апр, Впр, Спр, Аб, Вб, Сб — эмпирические коэффициенты, численные значения которых для пропана и н-бутана приводятся в соответствующей литературе. Регазификация сжиженного газа одно- и многокомпонентного содержания имеет качественное различие. В первом случае кипение жидкости при соответствующем давление осуществляется изотермически, а тепло регазификации соответствует скрытой теплоте парообразования СУГ, то есть qрег = r. Во втором случае кипение жидкости происходит в температурном диапазоне, а тепло регазификации затрачивается не только на парообразование жидкости, но также на ее нагрев в температурном интервале полного выкипания (теплота смешения жидкости), то есть имеем:

Qрег = r + c(tк – tн), (12)

где tн, tк — начальная и конечная температуры кипения сжиженного газа. Принимается по диаграммам [2] в зависимости от компонентного состава СУГ и его давления. Следует отметить, что температурный диапазон полного выкипания пропан-бутановой смеси весьма невелик и не превышает 18–20°С. При этом теплота смешения жидкости составляет 35–40 кДж/кг, в то время как скрытая теплота парообразования пропана (бутана) r = 350–400 кДж/кг.

Таким образом, в общем балансе тепла (12) составляющая с(tк – tн)представляет собой величину второго порядка малости. Поэтому, полагая: с(tк – tн)= 0, уравнение (7) можно применить и для расчета процесса дросселирования пропан-бутановых смесей. При этом параметры c и r в уравнениях (7, 8) вычисляются в зависимости от компонентного состава СУГ по правилу аддитивности:

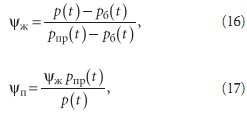

Согласно объединенному закону Рауля–Дальтона [1, 2] равновесные концентрации пропана в жидкой и паровой фазах СУГ находятся по следующим формулам:

где р(t)— абсолютное давление пропан-бутановой смеси при соответствующей температуре, МПа (абс), определяемое по формуле (9); рпр(t), pб(t)— давление паров пропана и бутана при соответствующей температуре, определяемое по формулам (10) и (11).

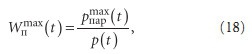

где рпар max (t)— максимальная упругость паров воды при соответствующей тем- пературе t,МПа.

Максимальное влагосодержание парожидкостной смеси определяется в зависимости от степени сухости пара Х и компонентного состава СУГ по формулам:

Если расчетное влагосодержание СУГ W меньше максимального Wmax, свободная влага при дросселировании потока не выделяется, образование твердой фазы в дросселирующем органе регулятора не происходит. В противном случае в дросселируемом потоке выделяется свободная влага, которая при соответствующих условиях образует твердую фазу. Ее характер (ледяные и гидратные кристаллы) определяется температурой и давлением сжиженного газа.

Согласно [3, 4] свободная вода в жидкой и паровой фазах СУГ при отрицательных температурах замерзает. Свободная вода в жидкой фазе СУГ при положительных температурах остается в жидком состоянии, а в паровой фазе образует кристаллогидраты. Связь между температурой и давлением гидратообразования для индивидуальных углеводородов (пропана и бутана) приводится в соответствующей литературе [3].

Поскольку область существования гидратов пропана охватывает более широкий диапазон положительных температур, расчетную температуру гидратообразования tтг СУГ следует принимать по пропану. С учетом вышеизложенного в качестве расчетной температуры образования твердой фазы tтф воды необходимо использовать следующие соотношения:

- tтф= 0°С (в области отрицательных температур СУГ);

- tтф= tтг (в области положительных температур СУГ).

Если tтф> t, в дросселируемом потоке образуются ледяные и гидратные кристаллы. В противном случае при tтф < t свободная вода остается в жидком состоянии. В целях количественной оценки параметров дросселирования влажного газа были проведены соответствующие расчеты. В расчетах были приняты следующие исходные данные:

- компонентный состав сжиженного газа ψ= 50% пропана и 50% бутана;

- температура сжиженного газа перед дросселированием t = 10°С;

- степень сухости сжиженного газа перед дросселированием Х = 0,9; 1,0.

Результаты расчетов представлены на рис. 1, 2. Как видно из графика (рис. 1), дросселирование паровой фазы СУГ сопровождается увеличением влагоемкости газа. Отсутствие в потоке газа свободной влаги исключает образование твердой фазы воды. Иная картина наблюдается при дросселировании жидкой фазы СУГ (парожидкостной смеси). Наличие дроссель-эффекта снижает влагоемкость газа.Как следствие, в дросселирующем органе регулятора выделяется свободная влага, которая в области отрицательных температур замерзает, а при положительных температурах может образовывать гидраты.

Таким образом, необходимой предпосылкой образования твердой фазы воды в регуляторах давления сжиженного газа является наличие жидкой фазы СУГ в дросселируемом потоке. Для изучения условий кристаллизации воды в процессе дросселирования влажного газа в регуляторах давления были проведены эксперименты на лабораторной установке. В качестве объекта испытаний использовался серийно выпускаемый регулятор давления сжиженного газа РДГ16.

В целях более четкой фиксации процесса кристаллизации воды в регуляторе применялись съемные сопла уменьшенного размера (1 мм). В эксперименте использовался сжиженный газ следующего исходного состава (мольн. %): 1,9% – этан, 82,8% – пропан, 14,7% – бутан, 0,6% – пентан. Рабочие смеси с различным содержанием пропана и бутана приготовлялись путем фракционного испарения исходного газа на специальной установке.

Исследования проводились в условиях полного насыщения сжиженного газа водой. Экспериментальная установка включает в себя расходную емкость (баллон) сжиженного газа, из которого паровая (жидкая) фаза СУГ, насыщенная водой, подавалась в исследуемый регулятор давления. Исходные параметры паровой фазы (парожидкостной смеси) СУГ на входе в регулятор давления обеспечивались путем подогрева (охлаждения) потока СУГ в специальной термостатирующей установке.

Замерялись следующие параметры: температура tбал и давление pбал сжиженного газа в расходном баллоне, температура tp и давление pp газа на входе в регулятор, давление за регулятором. Исследования проводились при среднем расходе газа 0,1 м3/ч. Образование в регуляторе ледяных (гидратных) пробок фиксировались по показаниям U-образного манометра, установленного за регулятором давления (пульсации с последующим снижением выходного давления газа до нуля).

Наличие твердой фазы воды в регуляторе контролировалось также визуально.С этой целью экспериментальный регулятор давления отсоединялся от коммуникаций и проводилась его разборка. Во всех опытах причиной снижения давления за регулятором являлась кристаллизация влаги в дросселирующем органе (сопло и зазор между соплом и клапаном). Последующее разложение ледяных (гидратных) пробок под воздействием температуры окружающего воздуха сопровождалось образованием капелек влаги.

Экспериментальные значения исследуемых параметров принимались осредненно по результатам 4–5 измерений для каждого опыта. При обработке результатов эксперимента использовались соответствующие расчетные зависимости (1–21). По известной температуре tбал и давлению сжиженного газа pбал в расходном баллоне содержание пропана в жидкой ψж и паровой ψп фазах СУГ определялось по диаграммам состояния [2]. Начальная степень сухости парожидкостной смеси Х на входе в регулятор давления находилась по формуле [2]:

С учетом

где pp — давление газа перед регулятором, МПа (абс); tp — температура газа перед регулятором, °С; Апр, Аб, Впр, Вб, Спр, Сб — эмпирические коэффициенты для пропана и н-бутана, численные значения которых принимались по [2]. Результаты экспериментальных исследований представлены в табл. 1.

Анализ результатов эксперимента, проведенного в широком диапазоне измерений определяющих параметров: температура газа t = –10…+20°С, состав газа ψж = 35–85 мольн. % пропана, степень сухости парожидкостной смеси Х = 0–1, подтверждает важный качественный вывод, сделанный при анализе результатов теоретических исследований: образование ледяных и гидратных пробок в регуляторе давления происходит только при дросселировании насыщенной жидкости или парожидкостной смеси СУГ.

Дросселирование насыщенных или перегретых паров СУГ кристаллизации растворенной влаги не вызывает. В этой связи радикальным способом предотвращения образования ледяных или гидратных пробок в регуляторах давления сжиженного газа является предупреждение конденсации паровой фазы СУГ в трубопроводной обвязке между расходной емкостью и редуцирующей установкой.