Рис. 1. Чиллер с воздушным охлаждением конденсатора (вода

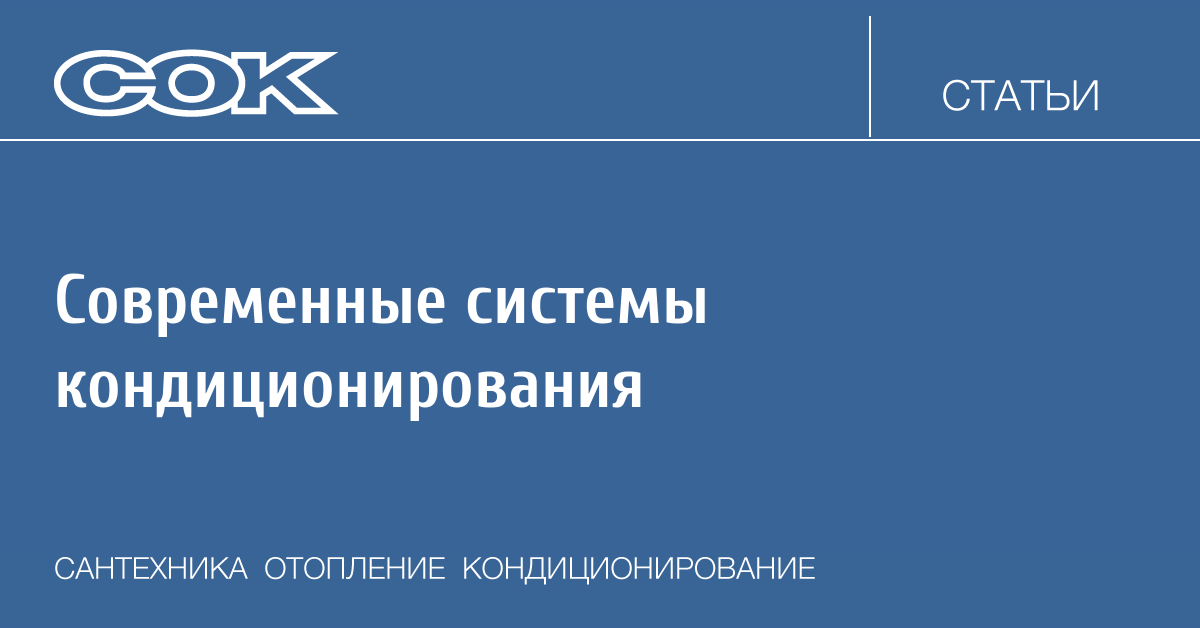

Рис. 2. Чиллер с воздушным отоплением конденсатора, теплообменник вода/гликоль и градирня в варианте с системой free-cooling (опция)

Рис. 3. Чиллер со встроенной системой free-cooling (опция)

Рис. 4. Бесконденсаторный чиллер с выносным конденсатором

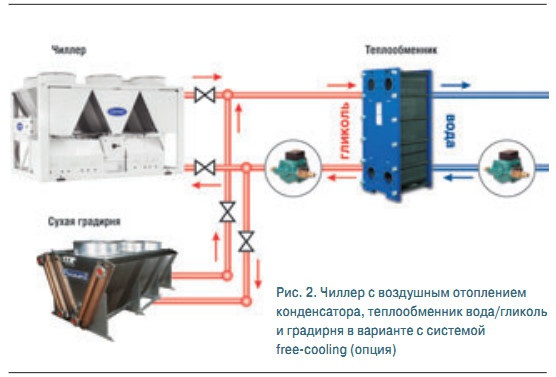

Рис. 5. Чиллер с водяным охлаждением конденсатора, градирни, free-cooling

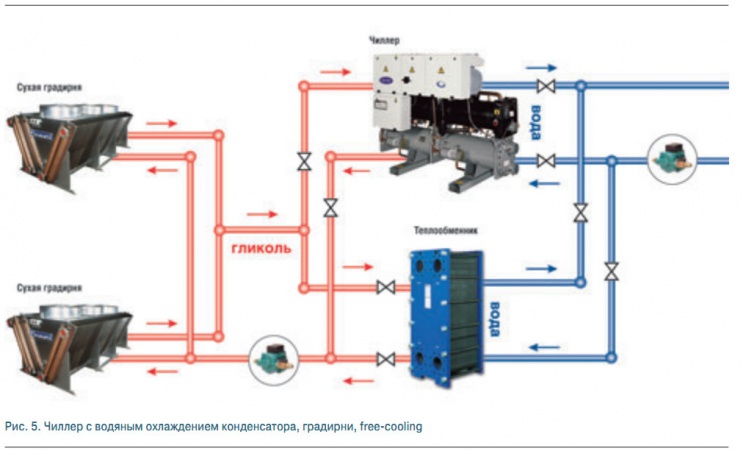

Рис. 6. Центробежный чиллер

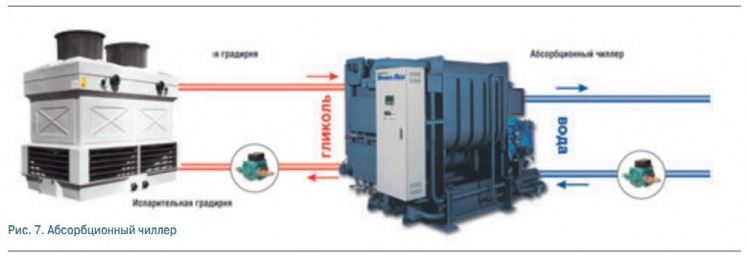

Рис. 7. Абсорбционный чиллер

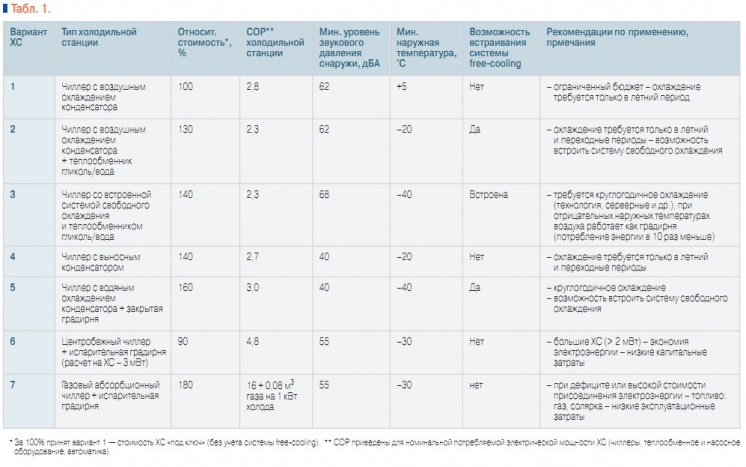

Табл. 1.

Кондиционирование, безусловно, является частью общей инженерной системы поддержания температурно-влажностных параметров воздуха внутри здания и взаимосвязано с другими подсистемами: вентиляции, отопления, увлажнения, осушения и т.п.

Однако мы в первую очередь попытаемся, по возможности, сепарированно рассмотреть некоторые концептуальные подходы разработки СК. Данный раздел является на наш взгляд наиболее важным и интересным в общей структуре ОВК по ряду причин:

- во-первых, он требует, как правило, наибольших капитальных затрат;

- во-вторых, это наиболее энергоемкая часть проекта;

- в-третьих, это наиболее сложная и дорогостоящая с точки зрения эксплуатации подсистема.

Суть определения «современная система кондиционирования» как раз и заключается в том, что это должна быть система, наиболее сбалансированно учитывающая такие критерии, как первоначальные инвестиции, энергоснабжение, эксплуатационные расходы. Комплексное решение поставленных задач делает эту часть проекта наиболее многовариантной и требует креативных и аналитически обоснованных подходов.

Цель статьи в том, чтобы систематизировать и дать сравнительную оценку применяемых СК на базе холодильных машин (чиллеров) последнего поколения. Эта информация поможет более осознанно подходить к разработке концепций СК, как инвесторам, так и подрядным и проектным организациям, даст материал для аргументированного обоснования своего выбора.

Холодильные станции

Начнем рассмотрение СК с ключевого по все тем же критериям (инвестиции, энергопотребление, эксплуатация) раздела СК — холодильной станции (ХС). Под холодильной станцией понимается комплекс оборудования, вырабатывающий охлажденную воду, и насосные установки для транспортировки ее по трубопроводам системы холодоснабжения. Рассмотрим шесть вариантов ХС на базе парокомпрессионных холодильных машин и один вариант на базе абсорбционного чиллера.

Вариант 1: ХС на базе чиллера (чиллеров) с воздушным охлаждением конденсатора наружной установки.

В качестве холодоносителя в такого рода ХС, как правило, применяется вода, т.к. наличие большого объема незамерзающей жидкости внутри здания представляет существенное усложнение эксплуатации. Такое техническое решение является наиболее экономичным и простым для проектирования, монтажа.

Однако оно имеет существенные недостатки: работа только при плюсовых температурах, нерегулируемый высокий уровень звукового давления (≥ 62 дБА*), угроза размораживания ХС при неполном или несвоевременном сливе воды (требуется квалифицированный персонал), при расположении на кровле— несущая способность, угроза вандализма.

В табл. 1 даны основные характеристики ХС различных типов. При расчете параметров в качестве холодильного и теплового оборудования выбран бренд Carrier, насосное оборудование — Wilo. Для полной сравнительной оценки различных вариантов ХС, безусловно, требуются точные количественные показатели.

В варианте 2 предлагается система, состоящая из чиллера с воздушным охлаждением конденсатора наружной установки с незамерзающей жидкостью в качестве хладоносителя и теплообменника гликоль/вода.

Чиллер как правило работает по температурному графику 5/10°С, а охлаждаемая вода после теплообменника имеет параметры 7/12°С. Плюсы этого варианта по сравнению с первым:

- нет необходимости сезонного опорожнения и заполнения гидравлической системы;

- отсутствует угроза размораживания испарителя чиллера;

- возможность работы системы при отрицательных температурах наружного воздуха;

- возможность интегрирования в систему сухой градирни для реализации режима свободного охлаждения в холодный период года.

Однако возникают и существенные минусы:

- удорожание ХС ~30% (без учета градирни);

- повышение энергопотребления (за счет применения гликоля, более низких температур теплоносителя, добавления второго гидравлического контура);

- угроза размораживания теплообменника гликоль/вода при запуске системы зимой, особенно при перерывах в эксплуатации (требуется дополнительная автоматика);

Вариант 3 предполагает использование воздухоохлаждаемого чиллера со встроенной градирней для реализации режима свободного охлаждения.

В этом случае в холодный период года автоматика чиллера сама выбирает оптимальный режим работы (компрессоры, градирня или смешанный). Таким образом, достигается максимальное энергосбережение. В ряде случаев можно использовать такой тип ХС без промежуточного теплообменника гликоль/вода (например, в технологических процессах).

Вариант 4: чиллер внутренней установки с выносным конденсатором.

Плюсы системы:

- нет угрозы размораживания, возможность работы при отрицательных температурах (ограничения — технические характеристики чиллера:–15–20°С);

- возможность уменьшения уровня шума снаружи;

- уменьшение весовой нагрузки на кровлю;

- чиллер более защищен от вандализма.

Минусы системы:

- удорожание по сравнению с вариантом 1 примерно на 40%;

- круглогодичная работа возможна только в южных регионах;

- свободное 2611 Tохлаждение возможно только как самостоятельная отдельная система;

Вариант 5 — чиллер с жидкостным охлаждением конденсатора + сухая градирня — имеет в основном положительные стороны:

- высокая энергетическая эффективность;

- нет угрозы размораживания;

- круглогодичный режим работы (до –45°С);

- низкий уровень шума снаружи (определяется подбором градирни)

- уменьшение нагрузки на кровлю;

- защищенность чиллера;

- режим свободного охлаждения встраивается с минимальными затратами (добавляется только теплообменник гликоль/вода);

- нет ограничений по расстоянию между чиллером и градирней;

- нет необходимости в сложном сезонном техническом обслуживании;

К минусам можно отнести только удорожание системы по сравнению с первым вариантом примерно на 60%.

Вариант 6 отличается от предыдущего тем, что применяются водоохлаждаемые чиллеры с принципиально другим типом компрессоров — центробежным.

Такой тип компрессоров позволяет достигать рекордной для парокомпрессионных чиллеров энергетической эффективности (СОР ~ 6). Энергетическая эффективность увеличивается при снижении температуры охлаждающей жидкости.Поэтому в ХС с центробежными чиллерами, как правило, поменяются испарительные градирни, позволяющие поддерживать температуру охлаждающей воды ~30°С. Такой вариант актуален для мегапроектов с мощностью ХС 3–20 мВт. Основные плюсы:

- максимальная энергетическая эффективность для парокомпрессионных чиллеров;

- низкие капитальные затраты.

Минусы:

- минимальная производительность чиллеров— 30% от номинала;

- требуется подпитка контура охлаждающей воды.

Если нет необходимой для ХС энергетической мощности или цена ее подключения высока, но есть возможность присоединения к газопроводу, то неизбежно получаем вариант 7: газовый абсорбционный чиллер с водяным охлаждением, где в качестве топлива можно использовать и привозной сжиженный газ. Как в случае с центробежными чиллерами, целесообразно применять испарительные градирни.

Плюсы:

- минимальные относительные затраты потребляемой электроэнергии;

- минимальная цена за единицу вырабатываемого холода (высокая окупаемость);

- в холодный период года чиллер способен генерировать тепло для отопления, горячего водоснабжения… (т.е. нет необходимости в котельной);

Минусы:

- капитальные затраты на ХС относительно высоки;

- минимальная производительность чиллеров ~25% от номинала;

- требуется подпитка контуров охлаждающей воды. Таблица сравнительных характеристик различных ХС (табл. 1) дает необходимую, но недостаточную информацию для выбора.

Требуются дополнительные данные, касающиеся специфики объектов и пожеланий заказчика, например:

- наличие необходимой электрической мощности;

- стоимость электроэнергии;

- стоимость присоединения дополнительной электрической мощности;

- наличие и стоимость сетевого природного газа;

- режим эксплуатации ХС (лето, круглогодично); ,

- мощность ХС;

- климатические условия региона;

- возможность применения испарительных градирен;

- желаемые сроки окупаемости дополнительных инвестиций;

- возможность наружной и внутренней установки ХС;

- расчет эксплуатационных характеристик ХС на частичных нагрузках (в течение года);

- требование к параметрам охлажденной жидкости (тип холодоносителя, температура и т.д.);

- срок службы;

- стоимость годового технического обслуживания (работа + материалы);

- другие специфические требования.

Окончательное решение об оптимальном выборе может быть принято путем точных расчетов «наложением» технического задания на возможности различных типов ХС.

В качестве примера рассмотрим абстрактное техническое задание:

Задача: охлаждение серверной. Требуемая холодопроизводительность: 1000 кВт. Режим работы: круглосуточный, круглогодичный. Газ: отсутствует. Стоимость подключения электроэнергий: 1500 $/кВт. Минимальная наружная температура: –40°С. В этом случае возможно применение следующих ХС: вариант 5 с системой free-cooling и вариант 3. При этом вариант 3 на 20% дешевле в первоначальных затратах, а вариант 5 более энергосберегающий. По нашим расчетам (с учетом работы летом, зимой и в переходные периоды), срок окупаемости дополнительных капиталовложений (при равной амортизации и стоимости технического обслуживания) составит за счет экономии электроэнергии пять-семь лет. Однако если потребуется оплатить присоединение дополнительной электрической мощности (~100 кВт— разница в электропотреблении вариантов 5 и 3), то вариант 5 становится предпочтительнее по всем экономическим показателям.

* Здесь и далее все данные и характеристики приведены на условиях Eurovent, если не оговорено иное.