Табл. 1

Рис. 1 - 5

Лицом к проблеме

В настоящее время ряд промышленных предприятий, как в Москве, так и по всей России, испытывают потребность в дополнительном энергообеспечении. При отсутствии возможности городского электроснабжения, все чаще рассматриваются варианты применения автономных когеренационных систем в условиях действующих и реконструируемых производств.

Не менее остро эта проблема стоит на предприятиях строительной индустрии. На примере нескольких таких объектов, находящихся на территории московской области, был проведен анализ их годового потребления тепловой и электрической энергии, с учетом реконструкции действующего производства. Результатом этого исследования стала разработка системы дополнительного энергоснабжения на базе когенерационных центров.

В Одинцовском районе московской области находятся четыре промышленных предприятия, объединенных единой системой городского электроснабжения с лимитом 2400 кВт единовременной мощности. Для теплоснабжения применяются собственные паровые и водогрейные котельные. Три предприятия — завод ЖБИ (ЗЖБИ), Механическое производство №1 (МП-1) и Автобаза — имеют общие граничные территории, а Механическое производство №2 (МП-2) находится на расстоянии 2 км от них.

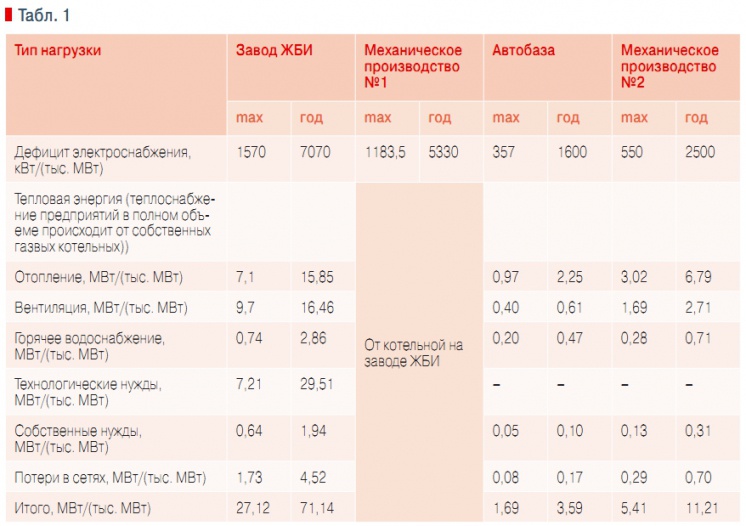

В связи с масштабной реконструкцией и увеличением производственных мощностей, проводимых собственником, на предприятиях возникла потребность в дополнительном электроснабжении. На запрос, поданный в городские сети, был получен однозначный отказ, мотивированный перегрузкой существующих линий. Таким образом, было принято решение о разработке альтернативной схемы дополнительного электроснабжения объектов [1]. В табл. 1 приведена структура дефицита электропотребления для предприятий.

Варианты Принимая во внимание территориальное расположение, а также уже сформированную совместную схему централизованного электроснабжения, были определены три основных варианта компенсации дефицита.

Вариант №1: Дополнительное электроснабжение всех объектов в размере 3660 кВт единовременной мощности и 16500 тыс. кВт•ч годового электропотребления, предусмотретькомплексом ГПУ, устанавливаемым на территории ЗЖБИ. Для электроснабжения МП-2 в размере 550 кВт единовременной мощности предусмотреть прокладку кабеля от энергоцентра с ГПУ на ЗЖБИ.

Вариант №2: Дополнительное электроснабжение ЗЖБИ, МП-1 и Автобазы в размере 3110 кВт единовременной мощности и 14000 тыс. кВт•ч годового электропотребления предусмотреть комплексом ГПУ, устанавливаемым на территории ЗЖБИ. Для электроснабжения МП-2 в размере 550 кВт единовременной мощности и 2500 тыс. кВт•ч предусмотреть установку комплекса ГПУ на территории завода.

Вариант №3: Перераспределение городских электрических мощностей, с предоставлением для МП-2 резерва от централизованных сетей в размере не более 200 кВт. Дополнительное электроснабжение ЗЖБИ, МП-1 и Автобазы в размере 2200 кВт единовременной мощности и 10000 тыс. кВт•ч годового электропотребления, предусмотреть комплексом ГПУ, устанавливаемым на территории ЗЖБИ.

Для электроснабжения МП-2 в размере 1460 кВт единовременной мощности и 6500 тыс. кВт•ч предусмотреть установку комплекса ГПУ на территории завода. Базовым вариантом для сравнения была принята возможность получения того же количества электроэнергии от городских сетей.

Модель

Выбор состава оборудования автономного энергоисточника невозможен без анализа колебания электрических и тепловых нагрузок в течение года. На основании данных, содержащихся в табл. 1, сведений по климатологии и результатам анализа колебания нагрузок на некоторых аналогичных объектах сделан прогноз изменения нагрузок предприятий в разрезе месяцев, показательных зимних и летних суток.

Источником теплоснабжения завода ЖБИ и Механического производства №1 является паровая котельная, которая через бойлер снабжает горячей водой системы отопления, вентиляции и ГВС, а также вырабатывает пар для нужд технологического теплоснабжения. На Механическом производстве №2 за теплоснабжение отвечает старая паровая котельная, работающая в водогрейном режиме на нужды систем отопления, вентиляции и ГВС в холодный период.

Подогрев воды системы ГВС в теплый период осуществляется электрокотлом мощностью 25 кВт. Для каждого из предприятий были определены возможные направления применения тепла, вырабатываемого когенерационными установками.

Завод ЖБИ:

- круглогодичная работа напрямую для нужд системы ГВС;

- для выравнивания годового потребления полученной в ГПУ тепловой энергии возможно ее использование для подогрева питающей воды в котельной, это позволит отказаться от применения для этих целей пара, вырабатываемого котлами, и следовательно снизить потребление газа котельной.

Механическое производство №2:

- в отопительный период работа в приоритетном режиме на нужды систем отопления, вентиляции и ГВС, используя существующие котлы для работы в период пиковых нагрузок;

- в летний период работа на систему ГВС.

Анализ

Проанализируем годовой энергобаланс предприятий для каждого из рассматриваемых вариантов. Примечание — для облегчения отображения результатов выработка тепловой энергии ГПУ была принята равной выработке электрической.

Вариант №1: Электроснабжение предприятий происходит от трех ГПУ единичной мощностью 1370 кВт, устанавливаемых в контейнерах на территории ЗЖБИ в непосредственной близости от здания котельной. Для передачи электроэнергии в размере 550 кВт на ОМЗ предусматривается прокладка дополнительного кабеля. Вывод (рис. 1): в этом случае имеется явное превышение теплопроизводительности над потребностью.

И в связи с малым изменением электропотребления в течение года в летний период процент утилизации тепла ГПУ не превышает 40 %, повышая таким образом себестоимость вырабатываемой электроэнергии до 1,13–1,17 руб/(кВт•ч). Среднегодовой процент утилизации — 51 %. Среднегодовая себестоимость электроэнергии — 0,99 руб/ (кВт•ч).

Вариант №2: На территории ЗЖБИ аналогично первому варианту размещаются три ГПУ единичной мощностью 1160 кВт. Для электроснабжения МП-2 устанавливаются в контейнерах рядом со зданием существующей котельной две ГПУ по 315 кВт. Вывод: как видно из данных, представленных на графиках, в этом варианте за счет снижения мощности ГПУ на ЗЖБИ (рис. 2) удалось повысить среднегодовой процент утилизации тепла до 60 % и снизить себестоимость электроэнергии до 0,9 руб/(кВт•ч).

ГПУ на МП-2 (рис. 3) показывают большую эффективность. В течение зимнего периода в связи с возможностью утилизации тепла непосредственно в систему отоплении и вентиляции возможно достижение максимально полной утилизации теплоты, вырабатываемой в ГПУ. Среднегодовой процент утилизации — 87 %. Среднегодовая себестоимость электроэнергии — 0,63 руб/(кВт•ч).

Вариант №3: После перераспределения городских электромощностей соотношение: ЗЖБИ — 2400 кВт, МП-2 — 200 кВт. На ЗЖБИ устанавливаются аналогично первым двум вариантам две ГПУ по 1160 кВт электрической мощности. Для дополнительного электроснабжения МП-2 радом со зданием котельной в контейнерах размещаются одна установка 1160 кВт и одна на 315 кВт.

Вывод: на ЗЖБИ (рис. 4) годовой процент утилизации тепла повышается до 81 %, что в свою очередь снижает себестоимость электрической энергии до 0,69 руб/(кВт•ч). На МП-2 (рис. 5) данные, полученные в результате расчетов, показывают значительное снижение годового процента утилизации тепла от ГПУ с 87 до 69 %. Себестоимость электроэнергии ГПУ в этом случае равна 0,81 руб/(кВт•ч). Экономический анализ вариантов дополнительного энергоснабжения предприятий показал, что наиболее экономически привлекательным является вариант 3:

- Перераспределение городских электрических мощностей с МП-2. С предоставлением механическому производству резерва от централизованных сетей в размере не более 200 кВт.

- Дополнительное электроснабжение ЗЖБИ, МП-1 и Автобазы в размере 2200 кВт единовременной мощности и 10 тыс. кВт•ч годового электропотребления, предусмотреть комплексом ГПУ, устанавливаемым на территории железобетонного завода.

- Для электроснабжения МП-2 в размере 1460 кВт единовременной мощности и 6500 тыс. кВт•ч предусмотреть установку комплекса ГПУ на его территории.

В реализации проекта предприятия за счет низкой себестоимости энергии, вырабатываемой ГПУ, смогут получать ежегодный доход (по сравнению с централизованными системами энергоснабжения) порядка 12,6 млн руб., что позволит окупить капитальные затраты через восемь лет после начала реализации проекта. Экономия затрат за период работы оборудования до капитального ремонта (15 лет) составит 189,393 млн руб.

Повышение рентабельности работы ГПУ

Сегодня наиболее распространенным применением тепла, получаемого в когенерационных установках, является его использование для приготовления горячей воды с температурными параметрами 95–70 °С. Классическая схема применения тепла когенерационной установки основана на ступенчатом нагреве сетевой воды теплообменниками от систем масляного охлаждения (температура около 50 °С), рубашек охлаждения двигателя (теплоноситель: водногликолевая смесь с температурой до 95 °С) и удаления продуктов сгорания исходного топлива.

Доля тепла от уходящих газов составляет до 60 %, что обуславливается высокой температурой самих дымовых газов — более 500 °С и необходимостью их охлаждения до 120 °С. Таким образом в случае применения специального теплообменного устройства на выходе возможно получение пара с параметрами, подходящими для систем заводского пароснабжения вместо горячей воды.

В связи с малым опытом внедрения когенерационных систем, а также с отсутствием в большинстве случаев потребности в пароснабжении, сегодня в практике российской энергетики не существует внедренных объектов, работающих по такой схеме. В мировой практике такие решения встречаются, однако их доля невелика. Таким образом, задача сводится к выбору максимально компактного теплообенника, позволяющего получать пар необходимых параметров, используя предварительно подогретую системами охлаждения воду.

По результатам анализа рынка современных теплообменных аппаратов, особо следует отметить компактность размеров и инновационность конструкции теплообменника, разработанного НПО «Теплоэнергомаш» (Москва). Основное преимущество, позволяющее достигать минимальных габаритов (цилиндр диаметром 1 м и высотой 2–2,5 м) для выработки до 4 т пара в час, — заключается в особой спералевидной конструкции теплообменной поверхности.

Теплообменник, работающий по такому принципу, внедрен в системе пароснабжения завода «Авангард» (Москва). Существует возможность подбора необходимого устройства для применения в ГПУ мощностью 1160 кВт для выработки 1,5–2 т пара в час. Ориентировочная стоимость внедрения такого теплообменного аппарата составит не более 3–5 % от стоимости когенерационной установки.

Выработка пара в ГПУ позволит избежать существенных изменений в существующей системе заводского теплоснабжения и круглогодично использовать его в полном объеме для общезаводских нужд, т.к. суммарное паропотребление ЗЖБИ даже в летнее время более чем в два раза превышает максимальную паропроизводительность ГПУ. В случае выбора варианта с выработкой пара целесообразным становится внедрение второго варианта энергоснабжения объектов — с установкой ГПУ мощностью 3110 кВт на ЗЖБИ и 550 кВт ГПУ на МП-2.

Итак, можно отметить высокую перспективность и многовариантность применения комбинированных когенерационных систем тепло- и электроснабжения промышленных объектов, а сама методика определения размеров и состава энергоцентров требует углубленного изучения, с учетом возможности оценки показателей тепловой и топливной эффективности и факторов надежности мини-ТЭЦ на базе ГПУ в комбинированных системах теплоснабжения.