Основным средством противокоррозионной обработки воды для систем теплоснабжения на ТЭЦ и в котельных является удаление коррозионно-агрессивных газов из подпиточной воды теплосети в термических деаэраторах [1, 2].

В последние полвека для противокоррозионной обработки подпиточной воды теплосети широкое применение получили вакуумные деаэраторы [3]. После этих аппаратов коррозионная активность воды не должна превышать определённых технически и экономически приемлемых значений [4].

В работах [3, 5] доказано, что наибольшая энергетическая эффективность теплофикационных турбоустановок ТЭЦ достигается при вакуумной деаэрации подпиточной воды теплосети с минимальной температурой теплоносителей, участвующих в деаэрации. Естественно, при этом должен соблюдаться технологически необходимый температурный режим деаэрации, обеспечивающий соблюдение норм [4].

Повышение энергетической эффективности вакуумной деаэрации может быть осуществлено с помощью совершенствования способов регулирования процесса деаэрации [6] или схем включения вакуумных деаэраторов в теплофикационные турбоустановки [7].

В научно-исследовательской лаборатории «Теплоэнергетические системы и установки» УлГТУ разработана технология подогрева подпиточной воды на ТЭЦ, обеспечивающая существенное понижение температуры деаэрированной подпиточной воды перед подачей этой воды в теплосеть [8, 9]. Особенность этой технологии заключается в том, что в качестве греющей среды в поверхностном подогревателе исходной воды используют деаэрированную подпиточную воду, которую после подогревателя подают в обратный трубопровод теплосети с температурой 30–45 °C. В большинстве традиционных схем, используемых на отечественных теплоэлектроцентралях, в качестве греющей среды для подогрева исходной воды перед вакуумными деаэраторами используют пар высокопотенциальных производственных отборов турбин.

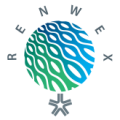

На рис. 1 представлена принципиальная схема тепловой электрической станции, работающей по предложенной технологии. Предложенная технология [8, 9] реализуется следующим образом.

Исходную сырую воду нагревают до технологически необходимой температуры 35–50 °C в поверхностном подогревателе 10 деаэрированной подпиточной водой перед подачей её в сетевой трубопровод 4 перед нижним сетевым подогревателем 2 турбины 1. Затем исходную воду деаэрируют под вакуумом, для чего в вакуумный деаэратор подают в качестве греющего агента перегретую сетевую воду. Деаэрированную подпиточную воду с температурой 50–60 °C отводят из вакуумного деаэратора в бак-аккумулятор, далее её используют в качестве греющей среды в поверхностном подогревателе исходной воды 10, благодаря чему охлаждают до температуры 30–45 °C. За счёт подачи в обратный трубопровод охлаждённой до 30–45 °C деаэрированной подпиточной воды снижают температуру обратной сетевой воды и увеличивают на турбине 1 выработку электроэнергии на тепловом потреблении [5].

Однако технология [8, 9] не обеспечивает равномерный нагрев исходной воды перед вакуумным деаэратором. В результате неравномерного расхода подпиточной воды, который в течение суток колеблется от нуля до максимума, невозможен стабильный подогрев исходной воды перед вакуумным деаэратором, что приводит к ухудшению качества деаэрации и, следовательно, к понижению надёжности и экономичности ТЭЦ.

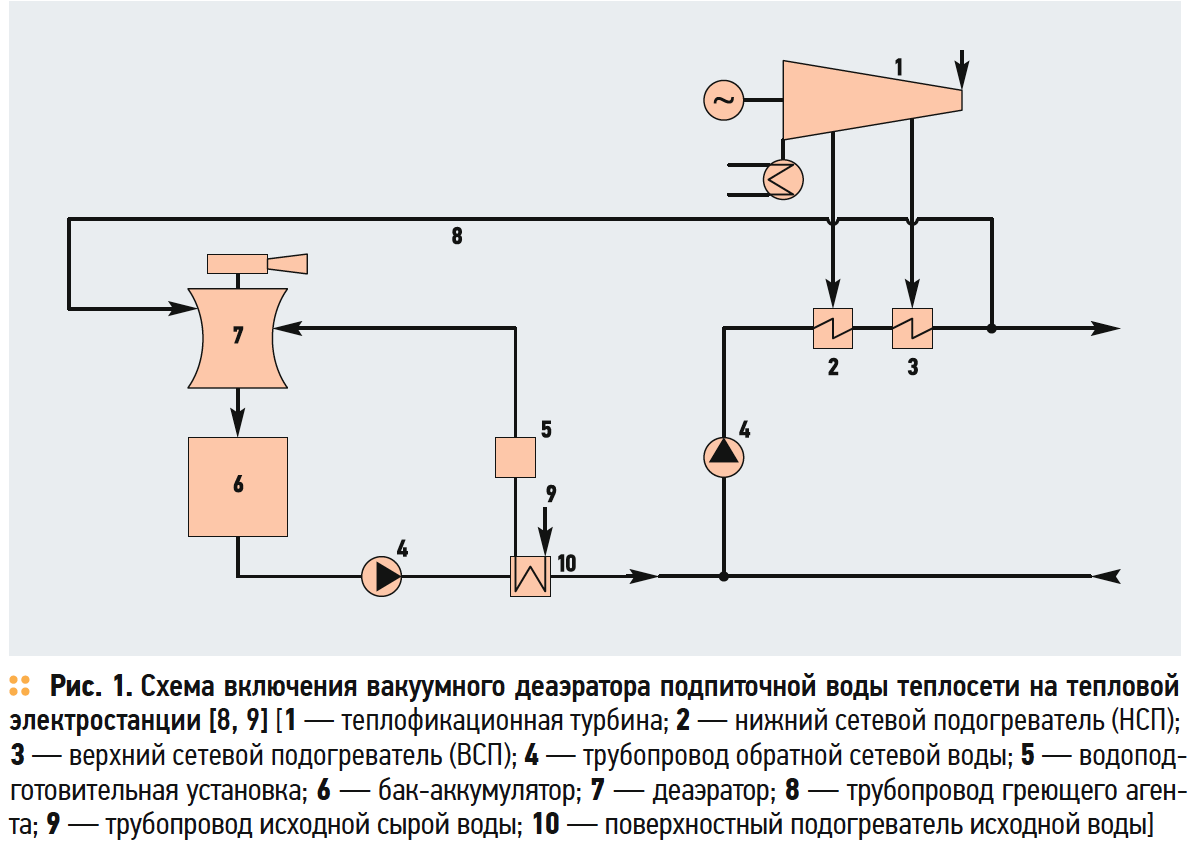

Для стабилизации подогрева исходной воды перед вакуумным деаэратором предложены два новых варианта работы вакуумной деаэрационной установки (рис. 2 и 3). Особенность решения, представленного на рис. 2, заключается в том, что подогреватель исходной воды 6 включён по греющей среде в трубопровод слива 2 деаэрированной воды из вакуумного деаэратора 1 в бак-аккумулятор 3 [10].

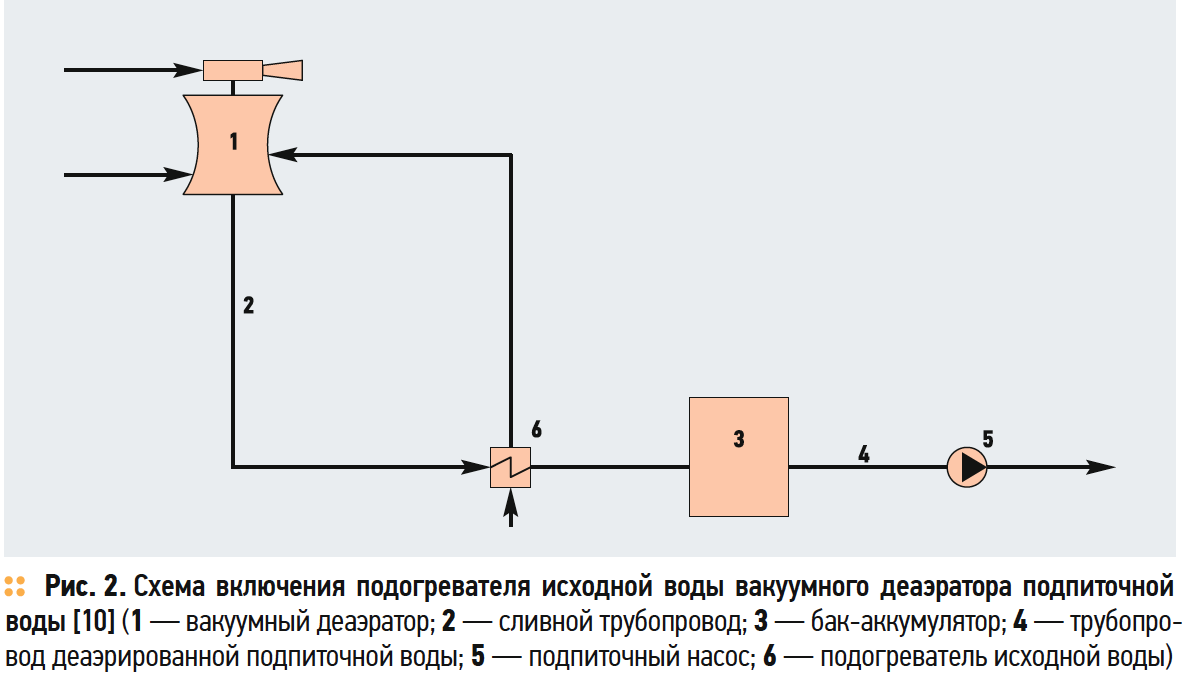

Вакуумная деаэрационная установка, изображённая на рис. 3, работает следующим образом [11].

Подпиточная вода теплосети деаэрируется в вакуумном деаэраторе 1, далее по сливному трубопроводу 2 поступает в бак-аккумулятор 3, затем в трубопровод 4 подпиточной деаэрированной воды тепловой сети с включённым в него подпиточным насосом 5, подогревателем 6 исходной воды, регулятором 7 подпитки теплосети. Трубопровод 4 деаэрированной подпиточной воды между подогревателем 6 исходной воды и регулятором 7 подпитки теплосети соединён со сливным трубопроводом 2 между вакуумным деаэратором 1 и баком-аккумулятором 3 трубопроводом-перемычкой 8, в который включён регулирующий орган 9 регулятора расхода, работа которого зависит от показаний датчика расхода 10, установленного на трубопроводе 4 деаэрированной подпиточной воды между насосом 5 подпитки тепловой сети и подогревателем 6 исходной воды.

При малом расходе сигнал идёт от датчика расхода 10 деаэрированной подпиточной воды на регулирующий орган 9 регулятора расхода, который, в свою очередь, открывается, и подпиточная деаэрированная вода через трубопровод-перемычку 8 поступает в сливной трубопровод 2 между вакуумным деаэратором 1 и баком-аккумулятором 3. Тем самым поддерживается стабильный расход подпиточной деаэрированной воды через подогреватель 6 и стабильный нагрев исходной воды в этом подогревателе.

Рассмотрим алгоритм расчёта энергетической эффективности технологий подготовки подпиточной воды теплосети методом удельной выработки электроэнергии на тепловом потреблении за счёт отборов пара на подогрев теплоносителей в тепловой схеме водоподготовки [5]. Экономичность новых технологий оценивается по величине годовой экономии условного топлива при переходе от традиционной схемы подогрева исходной воды перед деаэратором паром производственного отбора турбин к новым рассмотренным схемам нагрева исходной воды. Расчёт выработки электроэнергии на тепловом потреблении для новых схем будет идентичен, так как в обоих случаях подразумевается стабильный нагрев исходной воды при пониженной температуре подпиточной воды.

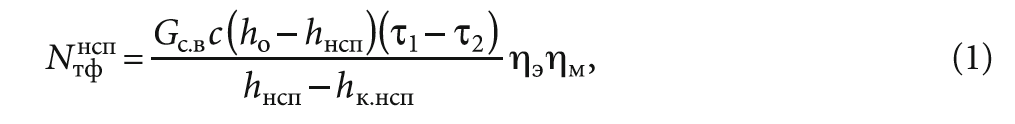

Мощность Nтфнсп [кВт], развиваемая турбиной на тепловом потреблении за счёт нижнего теплофикационного отбора пара на подогрев потоков сетевой воды в нижнем сетевом подогревателе, запишется как:

где Gс.в — расход сетевой воды через сетевые подогреватели, т/ч; τ1 — расчётная температура сетевой воды, подаваемой потребителю после подогрева в сетевых подогревателях, °C; τ2 — температура обратной сетевой воды после смешения с деаэрированной подпиточной водой, °C; с — удельная теплоёмкость воды, кДж/(кг·°C); ho — энтальпия острого пара, кДж/кг; hнсп — энтальпия пара нижнего отбора, кДж/кг; hк.нсп — энтальпия конденсата нижнего сетевого подогревателя, кДж/кг; ηэ и ηм — электрический и механический КПД турбогенератора.

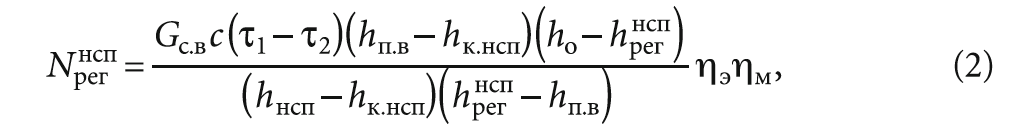

Мощность, вырабатываемая паром отборов, расходуемым на регенеративный подогрев конденсата пара, используемого для подогрева потоков сетевой воды в нижнем сетевом подогревателе, будет иметь вид:

где hрегнсп = 0,5(hо + hнсп) — энтальпия условного эквивалентного регенеративного отбора, кДж/кг.

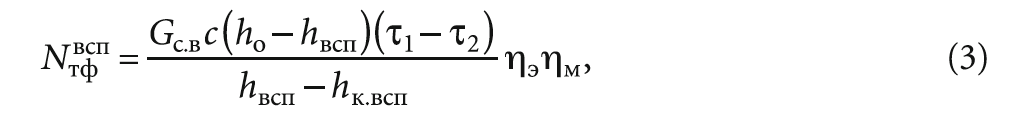

Мощность Nтфвсп [кВт], развиваемая турбиной на тепловом потреблении за счёт верхнего теплофикационного отбора пара на подогрев потоков сетевой воды в верхнем сетевом подогревателе, имеет соответствующий вид:

где hвсп — энтальпия пара верхнего отбора, кДж/кг; hк.всп — энтальпия конденсата верхнего сетевого подогревателя, кДж/кг.

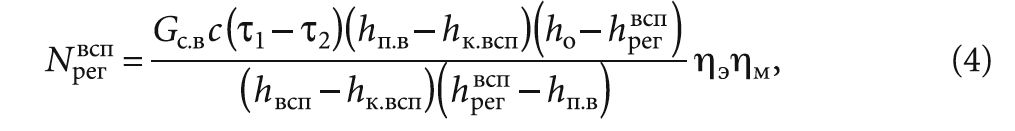

Мощность, вырабатываемая паром отборов, расходуемым на регенеративный подогрев конденсата пара, используемого для подогрева потоков сетевой воды в верхнем сетевом подогревателе, запишется как:

где hрегвсп = 0,5(hо + hвсп) — энтальпия условного эквивалентного регенеративного отбора, кДж/кг.

Увеличение расхода топлива на дополнительную выработку пара в котле при увеличении расхода пара на нижний и верхний сетевые подогреватели и снижении энтальпии этого пара:

где ΔD — увеличение расхода пара при изменении температуры сетевой воды, т/ч; Qу.т — теплота сгорания условного топлива, кДж/кг; ηк — КПД котла.

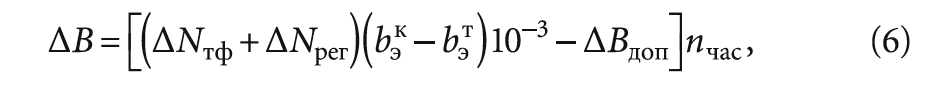

Годовая экономия условного топлива на ТЭЦ при использовании новых технологий составляет:

где bэк — удельный расход условного топлива на конденсационную выработку электроэнергии; bэт — удельный расход условного топлива на теплофикационную выработку электроэнергии; nчас — число часов работы турбины.

Расчёт выполнялся для следующих исходных данных: котёл паропроизводительностью 500 т/ч, теплофикационная турбина Т-100-130; расход сетевой воды через сетевые подогреватели турбины принят Gс.в = 3600 т/ч; расход подпиточной воды — Gподп = 800 т/ч; температура подпиточной воды в традиционном режиме принята tподп = 60 °C; в новых режимах — tновподп = 40 °C; температура сетевой воды, подаваемой потребителю после подогрева в сетевых подогревателях, — t1 = 90 °C; температура обратной сетевой воды в обычном режиме t2 = 60 °C; в новом после смешения с холодной деаэрированной подпиточной водой — t2 нов = 55 °C.

Результат расчёта показал, что при применении новых технологий достигается годовая экономия условного топлива 7334,8 т. При стоимости условного топлива в Ульяновске 3700 руб. за тонну эта годовая экономия составляет в денежном выражении 27 138 760 руб.

Выводы

1. Энергетическая эффективность ТЭЦ существенно зависит от температурного режима подготовки подпиточной воды теплосети.

2. Разработаны варианты включения вакуумных деаэрационных установок в тепловые схемы ТЭЦ, обеспечивающие работу теплофикационных турбин с пониженной температурой подпиточной воды.

3. Предложены решения, обеспечивающие стабильную работу вакуумных деаэраторов при максимальной экономичности работы теплофикационных турбоустановок.

4. Выполнена оценка энергетической эффективности новых схем.