Введение

В настоящие время для отопления помещений большого объёма и различного назначения всё большее распространение получают газовые излучатели. Конструктивно они подразделяются на три типа: панельные, тёмные и светлые излучатели.

К исследованию предлагается светлый излучатель, который состоит из перфорированной, чаще всего керамической панели, в порах которой с высокой скоростью сгорает газовоздушная смесь, нагревая её до 700–900°C и тем самым отдавая тепловую энергию. Данная конструкция не имеет индивидуальных дымовых труб, а продукты сгорания удаляются из помещения естественным способом [2, 4].

В большинстве случаев излучатель не подвергается конструктивным изменениям, так как при эксплуатации используются взаимозаменяемые газы, определяемые по числу Воббе и имеющие нижнее значение 42 МДж/м³ при теплоте сгорания 35 МДж/м³. Однако для удовлетворительной работы излучателя на газовой смеси, отличающейся от природного газа составом и характеристиками, требуется внести изменения в конструкцию. В качестве применяемого газа предлагается использовать бедную газовую смесь (содержание метана около 60%), такую как биогаз с теплотой сгорания 22 МДж/м³ и числом Воббе 25 МДж/м³ [3, 5].

Одним из главных условий работы излучателя является высокая скорость потока газа. Поскольку в биогазе присутствует значительная доля углекислого газа, то низкая скорость распространения пламени метановоздушной смеси, характерная для природного газа, в существующей конструкции уменьшается ещё больше. Ещё одно условие — это отсутствие угарного газа CO в продуктах сгорания. При недостатке воздуха происходит неполное сгорание углерода, часть его образует оксид углерода, при этом происходят значительные потери тепла. Для обеспечения полного сгорания топлива задаётся «оптимальная газовоздушная смесь», в которой количества восстановителя и окислителя равны, поэтому после протекания реакции не остаётся ничего. Восстановителем является метан, содержащийся в биогазе, а окислителем — кислород, содержащийся в воздухе [1, 3, 6, 10].

Для устранения указанных недостатков при переходе с одного газа на другой требуется подобрать оптимальный режим работы и внести изменения в конструкцию излучателя.

Строение и принцип работы светлого излучателя

Светлый излучатель относится к приборам, работающим на высоких температурах и преимущественно устанавливаемым для отопления высоких помещений. Данный прибор конструктивно состоит из смесителя, корпуса горелки, керамической панели и рефлектора.

Перед корпусом горелки монтируется коробка автоматики, которая представляет собой блок клапанов для управления и регулирования давления газа на входе в горелку, а также контроллер для управления розжигом и контроля горения газовоздушной смеси. Струя газа из сопла инжектирует необходимое количество воздуха, поступающего в смеситель через воздуховод из отапливаемого помещения. Затем газовоздушная смесь поступает в керамическую плитку с отверстиями, где сгорает вблизи выходных отверстий без видимого пламени. Бóльшая часть тепла отдаётся поверхности плитки, которая нагревается до рабочей температуры.

Вывод дымовых газов осуществляется неорганизованным способом. Продукты сгорания удаляются из помещения естественным способом, то есть через входные проёмы, или выбрасываются наружу механическим вентилятором, который устанавливается в кровле помещения над излучателем [7–9].

Все детали излучателя производятся из листовой стали с алюминиевым покрытием, что даёт требуемую стойкость к температуре и увеличивает полезную лучистую составляющую теплового потока. Прибор устанавливается над рабочим местом и настраивается на нужный режим горения.

Расчёт параметров оптимизации

Для оптимизации процесса горения бедной газовой смеси в светлом излучателе предлагается задать конструктивные изменения в соответствии с подбираемыми оптимальными параметрами. Необходимо определить площадь поперечного сечения форсунки, основные размеры инжекционного смесителя, а также площадь керамической плитки. Оптимизация будет проходит по: параметрам расхода газа, коэффициенту избытка воздуха, связанного с теоретическим расходом воздуха, коэффициенту инжекции, удельной тепловой нагрузке на керамическую плитку, скорости вылета газовоздушной смеси, по потерям давления.

Для начала расчёта определяется состав рассматриваемого газа с объёмными долями веществ СН4, CO2, H2 и H2S, а также его характеристики: теплота сгорания, предел воспламеняемости, температура воспламенения, критическое давление, критическая температура, нормальная плотность, критическая плотность, плотность относительно воздуха.

Исходя из теплоты сгорания газовой смеси и необходимой мощности излучателя рассчитывается расход топлива светлого излучателя, м³/ч:

Qном.г = Q/Qнр, (1)

где Q — тепловая нагрузка горелки, ккал/м³; Qнр — низшая теплота сгорания топлива, ккал/м³.

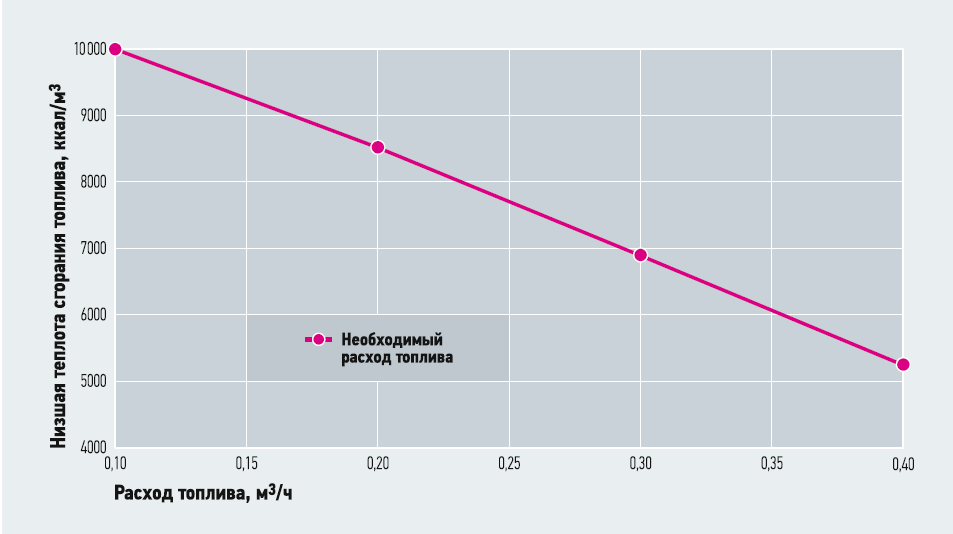

На рис. 1 показано изменение расхода топлива в зависимости от теплоты сгорания.

Рис. 1. Зависимость расхода топлива от теплоты сгорания

Расход газа зависит от низшей теплоты сгорания и необходимой мощности излучателя. Если мощность излучателя остаётся неизменной, зависит от требуемого объёма для отопления помещения и принимается Q = 2149,61 ккал/м³, то низшая теплота сгорания исходит из состава исследуемого газа. Так, для природного газа величине Qнр = 8500 ккал/м³ соответствует расход 0,2 м³/ч, а для биогаза значению Qнр = 5255,8 ккал/м³ соответствует расход 0,4 м³/ч.

Из рис. 1 видно, что расход газа находится в прямой зависимости от низшей теплоты сгорания топлива. Чем ниже теплота сгорания газа, тем больше требуется топлива.

Одним из основных параметров, зависящих от расхода топлива, является размер форсунки, а именно площадь поперечного сечения и диаметр, которые определяют остальные размеры.

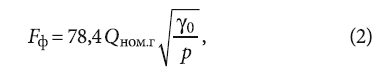

Площадь поперечного сечения форсунки [ мм²] определяется по формуле:

где γ0 — удельный вес газа, кг/м³; p — давление газа перед горелкой, мм вод. ст.

Диаметр форсунки [мм] будет равен:

Такие конструктивные параметры, как длина и диаметр горловины, диффузора и конфузора, связаны друг с другом и рассчитываются через коэффициенты. Однако такой параметр, как длина пути [мм] смешивания газа с поступающим воздухом, определяется по формуле:

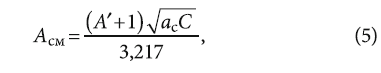

где a — коэффициент структуры в струе; Асм — параметр смешения в струе:

где aс — коэффициент сжатия струи; C — коэффициент различия плотности воздуха и топлива; А′ — коэффициент инжекции [ м³/м³], определяемый по формуле:

A′ = αVт, (6)

где Vт — теоретический объём воздуха, м³; α — коэффициент избытка воздуха. Во избежание «проскока» пламени, который получается при неполном сгорании смеси, необходимо подводить воздух с коэффициентом избытка не менее 1,19.

Коэффициент избытка воздуха связан с теоретическим объёмом воздуха через формулу:

α =Vp/Vт, (7)

здесь Vр — действительный объём воздуха, м³.

Необходимо учесть объёмное содержание кислорода в воздухе и рассчитать теоретический объём воздуха для сгорания рассматриваемой газовой смеси.

Теоретически, количество кислорода, необходимое для полного сгорания углеводородных газов, определяется по стехиометрическому уравнению:

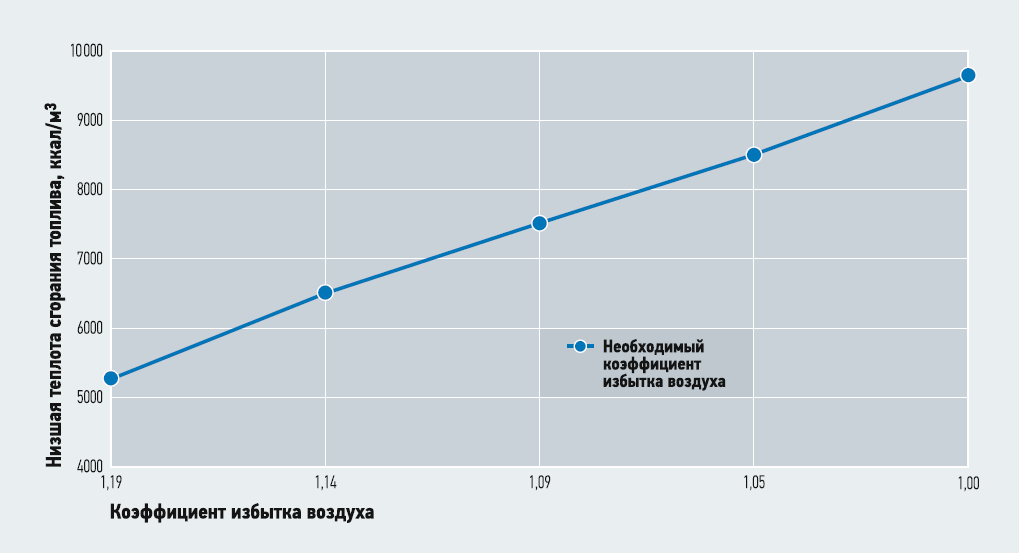

Оптимальная газовоздушная смесь зависит в том числе от количества подводимого воздуха. Исходя из (рис. 2) величины коэффициента избытка воздуха, не пропорциональные низшей теплоты сгорания, не будут лежать на прямой, что приведёт к «проскоку» пламени. Для получения оптимальной смеси необходимо уменьшить низшую теплоту сгорания газа и увеличивать коэффициент избытка воздуха для удовлетворительной работы газогорелочного оборудования. Оптимальное значение подводимого воздуха α = 1,19 при Qнр = 5255,8 ккал/м³.

Рис. 2. Зависимость коэффициента избытка воздуха от теплоты сгорания

Исходя из коэффициента смешивания, зависящего от количества воздуха, а также расхода газовой смеси, рассчитывается площадь сечения отверстия [ мм²] для поступления воздуха:

Также один из основных параметров — площадь керамической плитки. Для расчёта принимается размер одной плитки, удельная тепловая нагрузка и диаметр отверстий исходя из состава газа, тогда суммарная площадь [ см²] плитки определяется по формуле:

fн = Q/qy, (10)

где qу — удельная тепловая нагрузка керамической плитки, ккал/( см²·ч).

Количество плиток, шт.:

N = fн/fпл, (11)

где fпл — площадь одной плитки, см².

Расход газа [ м³/ч] для расчёта скорости вылета смеси на одну плитку составит величину:

qном.г = q/Qнр, (12)

где q — количество тепла на одну плитку, ккал/ч.

Скорость вылета газовоздушной смеси [м/с] из отверстий плитки определяется по формуле:

Полученная скорость должна укладывается в пределы допускаемых скоростей для бедных газовоздушных смесей, что обеспечит удовлетворительную работу излучателя. «Проскок» пламени возникает, когда скорость распространения пламени превышает скорость истечения газовоздушной смеси, что определяется как

vminсм ≤ vсм ≤ vp.п, (14)

где vminсм — минимальная требуемая скорость вылета газовоздушной смеси, м/с; vp.п — скорость распространения пламени биогаза, м/с.

Также необходимо обеспечить нужное давление в соотношении:

Δpгв.с ≥ ∑Δpг, (15)

где Δpгв.с — входное давление, Па; Δpг — суммарные потери давления на преодоление сопротивления по всей горелке, Па.

Суммарные потери давления в горелке складываются из потерь в всасывающей камере Δpв.к, в инжекторе Δpинж и излучающей панели Δpизл.п:

∑Δpг = Δpв.к + Δpинж + Δpизл.п. (16)

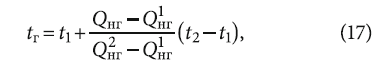

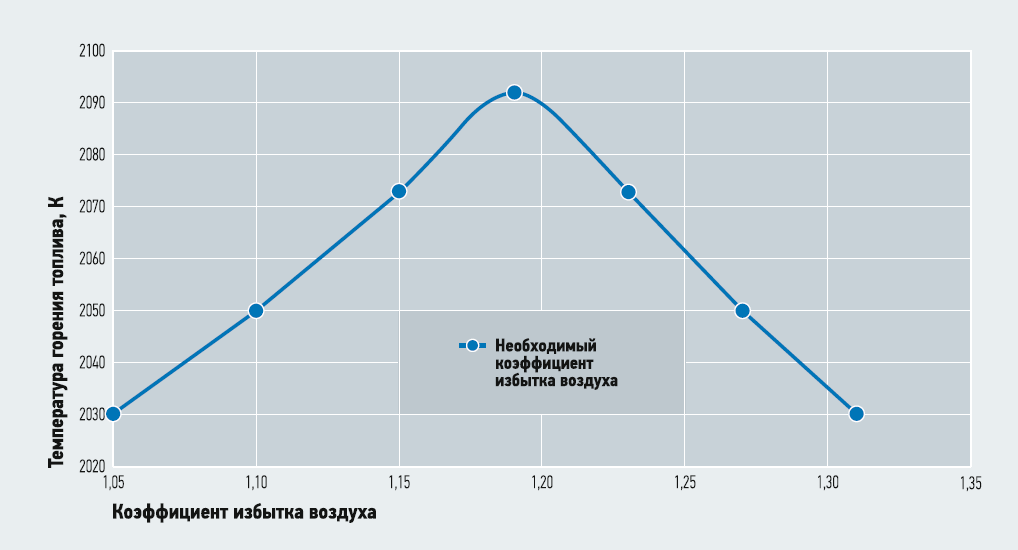

Определим температуру горения и составим график для выявления оптимального коэффициента избытка воздуха с использованием уже рассчитанных параметров по формуле:

где Qпг — тепловая нагрузка горелки [кДж] с индексами 1 и 2, соответственно, для температур горения t1 и t2, определяемых по методическим рекомендациям.

Зависимость температуры горения от коэффициента избытка воздуха представлена на рис. 3.

Рис. 3. Зависимость температуры горения от коэффициента избытка воздуха

Очевидно, что при увеличении коэффициента избытка воздуха происходит увеличение температуры горения топлива вследствие увеличения количества излучаемой теплоты. Однако наибольшее значение (2090 К) соответствует рассчитанному ранее по формуле (7) коэффициенту 1,19, далее кривая начинает приобретать наклонный характер и пропорционально снижается при увеличении значения коэффициента избытка воздуха.

Параметры оптимизации

Итак, расчёты показали, что при величине тепловой нагрузке излучателя 2,5 кВт (2149,61 ккал/ч) и теплоте сгорания топлива 22 МДж/м³ (5255,8 ккал/м³) будет обеспечиваться полное сгорание и оптимальная скорость вылета газовоздушной смеси, подходящая для бедной газовой смеси, такой как биогаз. При этом максимальная температура горения будет только при условиях, приведённых в табл. 1, и при конструктивных параметрах, перечисленных в табл. 2. Как видно из табл. 1, при расходе газа 0,4 м³/ч необходимо установить площадь сечения форсунки 3,4 мм². При этом коэффициент инжекции 6,51, рассчитываемый из коэффициента избытка воздуха (1,19) и теоретического объёма воздуха (5,474 м³), задаёт оптимальные параметры пути смешивания газовой смеси с воздухом, что исключит проскок пламени. На основании полученных характеристик обеспечивается скорость вылета газовоздушной смеси из плиток, площадь которых остаётся неизменной, так как зависит от требуемой тепловой потребности излучателя. Таким образом, применение биогаза для светлого излучателя представляется возможным.

Выводы

1. Обоснована возможность работы светлого излучателя на бедной газовой смеси, такой как биогаз.

2. В результате проведённых исследований определены оптимальные условия расхода газа, коэффициента избытка воздуха, связанного с теоретическим расходом воздуха, коэффициента инжекции, удельной тепловой нагрузки на керамическую плитку, скорости вылета газовоздушной смеси и потери давления.

3. Рассчитаны конструктивные характеристики светлого излучателя, площадь поперечного сечения форсунки, основные размеры инжекционного смесителя, а также площадь керамической плитки на основании предложенных условий.

4. Получено графическое изображение расчётов, которое показало зависимости расхода топлива, коэффициента избытка воздуха от теплоты сгорания и зависимость температуры горения с получением максимального значения от коэффициента избытка воздуха.

Существует ряд проблем для перевода светлого излучателя с природного газа на биогаз. Главной проблемой является разная теплота сгорания, которая влияет на режим работы. Для соответствующего режима работы нужны конструктивные изменения. Можно сделать вывод, что работа светлого излучателя будет обеспечена только при наборе рассчитанных параметров. Для углублённого исследования и утверждения рассчитанных условий оптимизации есть необходимость создания математической модели.