Можно только предположить, что таким критерием может служить статическая прочность отопительных приборов. Так как последние должны выдерживать давление, в 2,5 раза превышающее максимальное рабочее, соответственно, определив давление, которое стабильно выдерживают те или иные отопительные приборы, можно определить их максимальное рабочее давление. Однако стальные штампованные приборы имеют особенность — они могут выдерживать значительное избыточное давление, но при этом теряют свои теплотехнические характеристики и внешний вид.

Так, большинство качественных стальных панельных радиаторов при серийном производстве обеспечивают статическую прочность при давлении 2,7 МПа. Исходя из этого их максимальное рабочее давление может быть определено как 2,7/2,5 = 1,08 МПа. Тогда испытания на герметичность должны проводиться испытательным давлением 1,62 МПа. Однако известно, что при испытаниях таким давлением теряется товарный вид отопительного прибора. Каналы наибольшего сечения приобретают «бочкообразную» форму, а сварные точки «утягиваются», оказываясь в углублениях.

В связи с обострением борьбы на рынке панельных радиаторов и тем, что показатели мощности теплового потока у подавляющего большинства этого типа радиаторов различаются в пределах ±5%, маркетологи стали искать новые конкурентные преимущества у своих отопительных приборов. Таким преимуществом стало максимальное рабочее давление.

Многие производители стали декларировать такой параметр, как максимальное рабочее давление, равным 1,0 МПа по аналогии с европейскими производителями, которые в соответствии с европейским стандартом DIN EN 442–1:2015 проводят испытания на герметичность давлением, в 1,3 раза [3] превышающим максимальное рабочее давление, — вместо 1,5 раза, как требует ГОСТ 31311 [1].

Такое положение ставит в неравные условия добросовестных участников рынка отопительных приборов.

Целью данного исследования является валидация метода определения остаточной деформации и определение предельно допустимых значений остаточной деформации для стальных штампованных приборов.

Способ оценки остаточной деформации

Предлагаемый способ оценки остаточной деформации основан на следующем:

- приборы, прошедшие испытания на герметичность в процессе производства давлением, соответствующим 1,5pmax, не должны изменять свои геометрические размеры более определённой величины;

- точки измерения изменения геометрических размеров выбираются в местах, наиболее подверженных деформации (из опыта проведения испытаний);

- для стальных панельных радиаторов это точки, расположенные на каналах наибольшего сечения;

- для стальных штампованных трубчатых радиаторов это длина радиатора, измеренная непосредственно по оси присоединительных фитингов.

Предлагается способ оценки давления, которым испытывался отопительный прибор на герметичность на производстве.

Данный способ заключается в измерении остаточной деформации канала наибольшего сечения. Для этого нужно дважды измерить ширину канала с наибольшим проходным сечением в одном и том же месте с помощью штангенциркуля до испытания на герметичность прибора и после испытания.

Для проверки работоспособности методики были испытаны два панельных радиатора тип 10×500×600, причём один из них прошёл испытания на герметичность давлением 1,5 МПа при его производстве, а второй не проходил испытания на герметичность. Оба радиатора прошли полный цикл окраски, то есть радиатор, прошедший испытания на герметичность, дважды подвергался нагреву до температур 180–200°C.

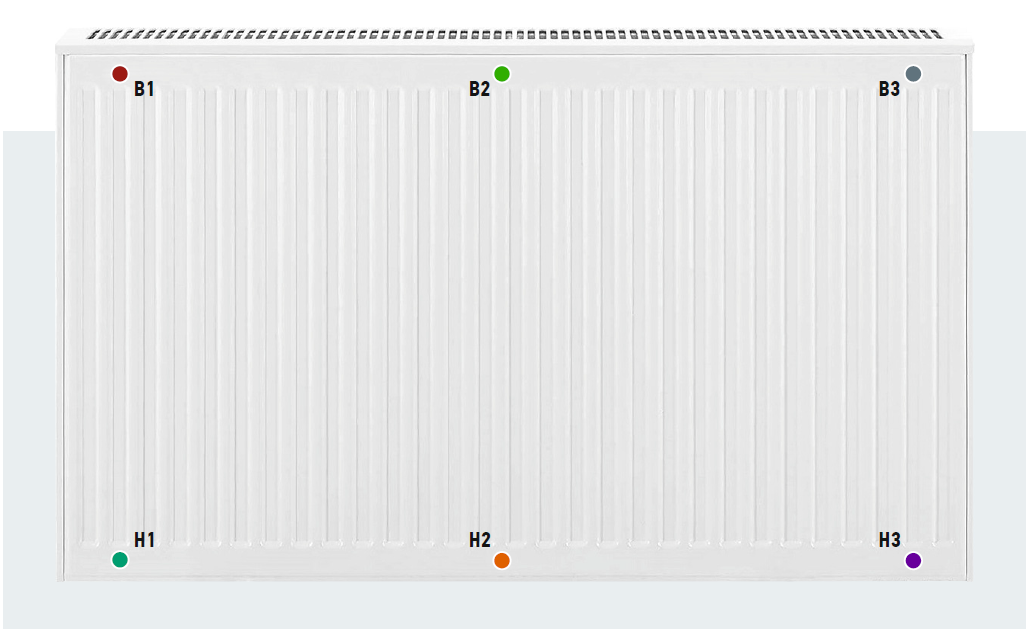

Рис. 1. Расположение точек измерений ширины канала на стальном панельном радиаторе

Предлагаемая методика заключается в том, что перед испытанием у прибора измеряется ширина верхнего и нижнего каналов с наибольшим проходным сечением. Измерения проводятся в шести точках (три на верхнем и три на нижнем канале), которые равноудалены друг от друга, с помощью штангенциркуля с погрешностью 0,05 мм, а затем прибор проходит испытание на герметичность, начиная с давления 0,6 МПа до 1,6 МПа с шагом 0,2 МПа. Затем после каждого шага в 0,2 МПа с прибора сбрасывается давление до атмосферного, и производятся те же самые замеры в тех же точках, в которых были произведены замеры ширины каналов до испытаний.

На рис. 1 показано расположение точек замера. В дальнейшем каждому цвету точки соответствует график зависимости изменения геометрических размеров соответствующего цвета.

Результаты испытаний

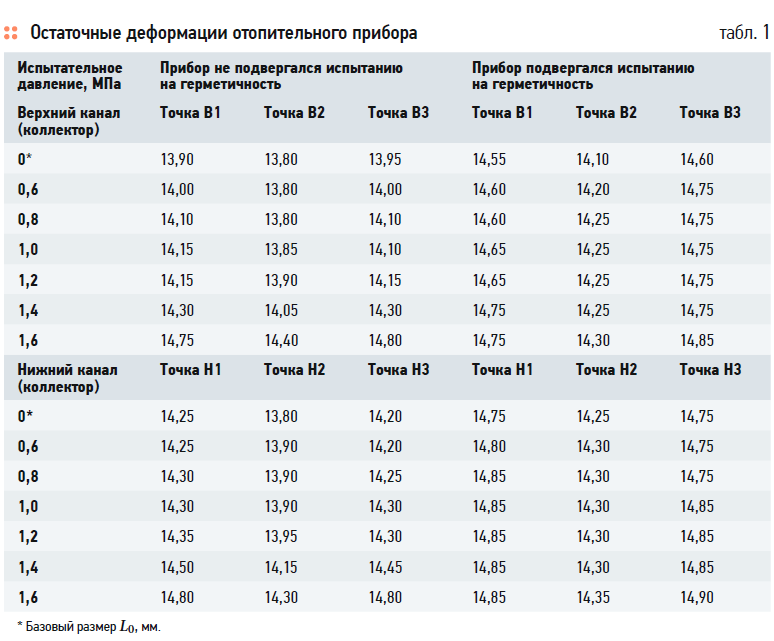

В табл. 1 сведены параметры отопительных приборов, не проходивших при производстве испытания на герметичность и проходивших эти испытания.

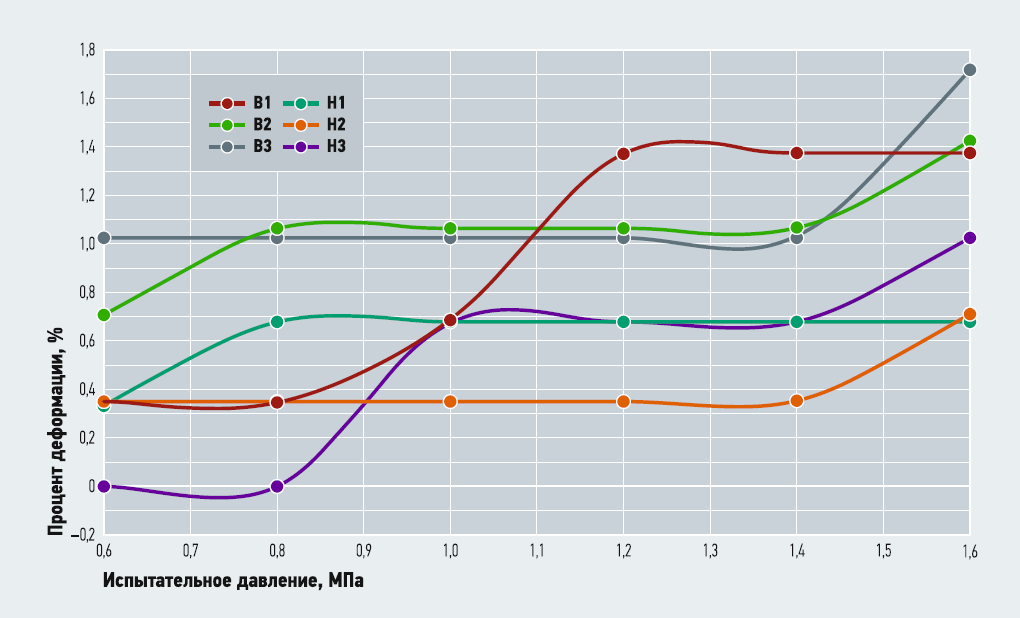

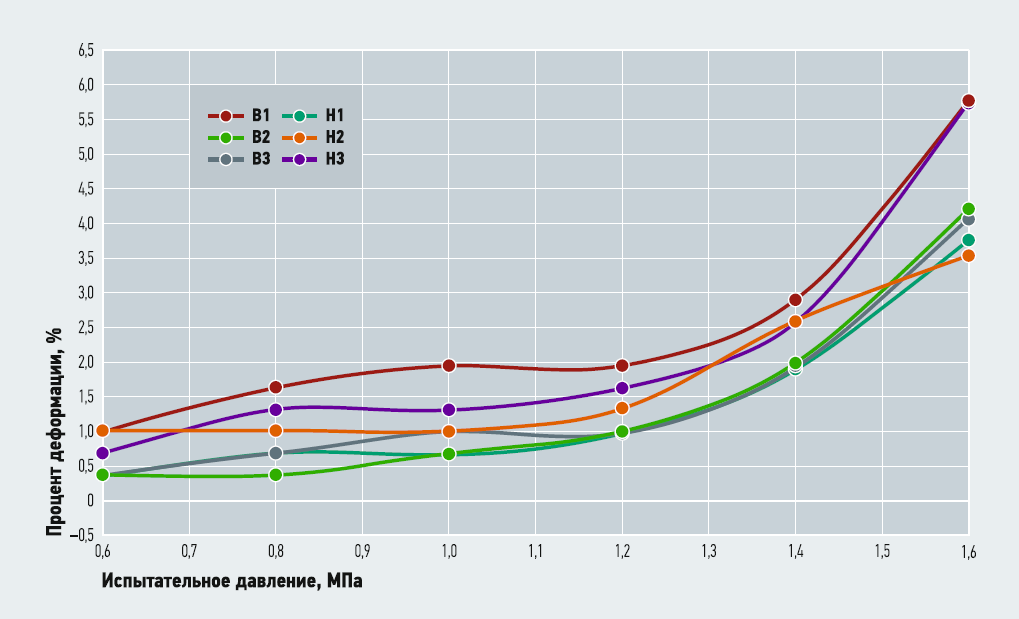

Из приведённых значений видно, что у радиатора, который прошёл полную процедуру при производстве, остаточная деформация составляет до 2%. Также для наглядности эксперимента по данным точкам было построено два графика. Один — для отопительного прибора, прошедшего испытания давлением 1,5 МПа при его производстве (рис. 2), второй — для отопительного прибора, не прошедшего испытание на герметичность при его производстве (рис. 3). Из данных графиков можно сделать вывод, если при производстве радиатора соблюдались все требования, а именно испытания на герметичность, то остаточная деформация отопительного прибора составляет до 2%.

Рис. 2. Зависимость ширин канала прибора, который прошёл испытание на герметичность при его производстве, от давления рабочей среды при осуществлении теста

Рис. 3. Зависимость ширин канала прибора, который не прошёл испытание на герметичность при его производстве, от давления рабочей среды при осуществлении теста

Исследование приборов, представленных на рынке РФ

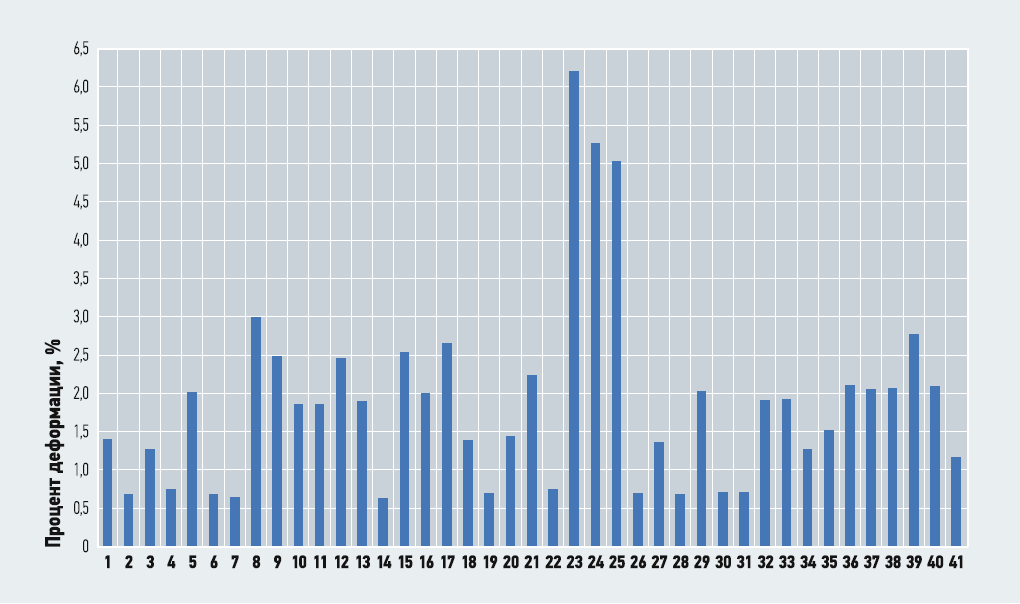

Также в лаборатории «НИТИ «Прогресс» с сентября 2020 года по ноябрь 2021 года в инициативном порядке проводились испытания стальных панельных радиаторов разных производителей. Испытаниям подверглись 40 стальных панельных радиаторов марок, которые представлены на российском рынке. Измерялась ширина канала с наибольшим сечением канала до испытания на герметичность и после. Измерение осуществлялось штангенциркулем с погрешностью 0,05 мм. Результаты испытаний приведены на рис. 4.

Рис. 4. Результаты испытаний в лаборатории ОАО «НИТИ «Прогресс» по номерам образцов

Как видно, данные испытания показывают, что на рынке есть добросовестные производители и недобросовестные. И последние при производстве «недоиспытывают» свои отопительные приборы на герметичность, то есть испытывают их на давлении ниже 1,5pmax.

Заключение

1. Проведённое исследование позволило:

- подтвердить пригодность разработанной методики проведения испытаний для определения величины остаточной деформации штампованных стальных отопительных приборов при испытаниях давлением, превышающем максимальное рабочее давление в 1,5 раза;

- определить, подвергался ли отопительный прибор испытаниям на герметичность давлением, рассчитанным исходя из максимального рабочего давления;

- установить предельно допустимое значение остаточной деформации на уровне 2,5%, как гарантирующее исключение необоснованных претензий по данному показателю вследствие разброса характеристик исходного металла по пластичности.

2. Данные замеры не составляют технических сложностей, несущественно удлиняют процесс испытаний и не требуют дополнительного оборудования и измерительных инструментов.