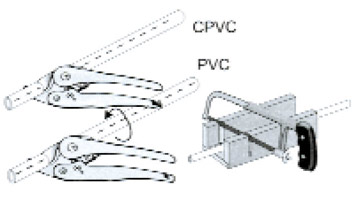

Резка труб

1. Резка труб ~1~

Резать трубу необходимо перпендикулярно к ее оси, используя специальные ножницы, или же пользуясь пилой по металлу.

2. Обработка концов труб ~2~ Снятие заусенцев производится при помощи специального шабера USMetrix, или же пользуясь столярским ножом.

3. Подгонка соединяемых элементов ~3~ Чтобы проверить, хорошо ли подогнана труба к переходной муфте или колену, необходимо вставить без клея (всухую), конец трубы в переходник. Труба должна свободно войти на 2/3 глубины гнезда, а дальше с сопротивлением (вплотную).

4. Подготовка поверхности к процессу клейки ~4~ Специальным очистителем USMetrix, необходимо очистить соединяемые поверхности, используя при этом чистую ветошь (очистка и предварительное смягчение поверхности).

5. Нанесение клея ~5~ Необходимо ровным слоем нанести клей на трубу, пользуясь при этом специальным тампоном, прилагаемым к банке клеем. Остальным количеством клея, который остался на тампоне, необходимо равномерно промазать гнездо переходника.

6. Процесс клейки ~6~ После нанесения клея на оба соединяемые элемента, необходимо немедленно вжать трубу в гнездо переходника до упора, затем повернуть ее на 1/4 оборота, с целью получения лучшего контакта поверхностей. Соединяемые элементы необходимо прижать и держать в таком состоянии в течении 1 мин. При правильном соединении должен появиться характерный тонкий валик клея вокруг места соединения.

7. Средства для очистки и клеи ~7~ Для склейки необходимо применять только очистительные составы и клеи производства USMetrix. Использование других составов не дает гарантии качественного и долговечного соединения. Необходимо использовать только клей с не истекшим сроком годности. Такой клей прозрачен и имеет консистенцию меда. Загустевшие (желеобразные) клеи не пригодны к употреблению. Не допускается разбавление клея. Применяя клеи средства для очистки, требуется соблюдать осторожность. Содержащиеся в них вещества летучи. Не следует вдыхать их пары. Нельзя приближать к ним источник огня, так как они легко воспламеняемы. Банки необходимо плотно закрывать, даже во время коротких перерывов в работе.

8. Испытания давлением После установки оборудования необходимо провести испытания герметичности при давлении в 1,5 раза выше, чем рабочее давление, а именно р=9,0–10,0 бар для холодной и теплой воды, и р=9,0 бар для отопительного оборудования. Перед началом испытаний необходимо отключить от системы все приборы и оборудование, которые могли бы быть испорчены при высоком давлении. В самой низкой точке системы нужно установить специальный водяной насос с манометром со шкалой до 16 бар. После получения оптимальной прочности соединений необходимо удалить воздух из системы, затем, заполнив систему водой, следим, нет ли в ней течей.

На первом этапе следует трижды провести испытание, увеличивая и уменьшая давление от минимального до максимального испытательного. Испытательное давление в системе, в течение каждых последующих 10 минут не должно уменьшаться больше чем на 0,6 бар (8,4–9,4 бар). В случае если вы не получите такого результата, следует проверить, нет ли в системе течи, которую необходимо устранить, после чего повторить испытания. Если ваша система позитивно прошла первые испытания, следует их повторить при давлении р=9–10 бар. В течение всего времени повторных испытаний, то есть 2 часов, давление не может уменьшиться больше чем на 0,2 бар.

В случае если вы испытываете систему центрального отопления, необходимо провести испытания при наивысших рабочих параметрах, на протяжении 72 часов. Во время этих испытаний следует постоянно наблюдать, нет ли течей в местах соединений. Если на протяжении 72 часов испытаний, доливка воды в систему не превысит 0,1%, можно считать, что ваша система отопления, успешно прошла испытания.

Внимание! Все испытания должны проходить перед полным закрытием системы. В это время необходимо поддерживать постоянную температуру в системе, так как ее перепады ведут к изменению уровня давления.

>>> Также читайте по теме Полимерные трубы – все за! в журнале СОК 2002 №2