Введение

В практике эксплуатации трубопроводов подземных коммуникаций ЖКХ (трубопроводов отопления, водоснабжения, канализации) приходится иметь дело не только с химической или электрохимической коррозией [1], но и с механоэлектрохимическим взаимодействием при коррозии. Металлические трубопроводы, помещённые в грунт, часто подвергаются сложным деформационным напряжениям, которые возникают от внутреннего давления транспортируемой жидкости или газа, а также дополнительно от продольных или поперечных перемещений прилегающего к ним грунта. Почва, например, периодически деформируется в местах пролегания трубопроводов весной в период таяния поверхностных слоёв, а также при выполнении вскрышных работ вблизи их залегания или динамических воздействий при забивании свай под различные строительные конструкции и других видов хозяйственной деятельности в зоне расположения трубопроводов подземных коммуникаций.

Современными зарубежными исследователями механоэлектрохимическая коррозия трактуется как стресс-коррозия, то есть вид разрушения металлической поверхности, подверженной одновременно электрохимическому коррозионному процессу и механическому воздействию [2]. Известны методы исследования коррозии подземных магистральных трубопроводов в программном обеспечении COMSOL Multiphysics, позволяющие связывать электрохимические и механические взаимодействия процесса коррозии и оценивать влияние основных негативных факторов грунта на снижение ресурса металла трубопроводов [3, 4].

В связи с широкой разветвлённостью подземных коммуникаций ЖКХ, разнородностью свойств грунтов, окружающих трубопроводы и их незащищённостью от механических воздействий, явление механоэлектрохимической коррозии в данных условиях трудно прогнозировать и своевременно выявлять, что может оказать особо нежелательные последствия на экологию и окружающую городскую среду при разрушении трубопроводов.

Известно, что высокий уровень коррозионных процессов подземных коммуникаций является результатом взаимодействия металла, который выполняет роль электрода, с грунтовыми водами, выполняющими роль электролита, при этом определяющим фактором коррозионного процесса является электропроводность грунта. Электрохимическая коррозия часто имеет местный характер, то есть при ней на трубопроводе возникают местные язвы и каверны большой глубины, которые могут развиться в сквозные отверстия в стенке трубы. Такая коррозия значительно опаснее сплошной коррозии [5].

Объектом исследования в данном случае являются подземные стальные трубопроводы ЖКХ с небольшими локальными коррозиями, окружённые почвой, которая действует на них как среда электролита и источник малых деформаций.

Для большинства почв с увеличением их электропроводности возрастает коррозионная активность. При этом подземные коммуникации ЖКХ могут быть значительными по протяжённости и на пути их залегания электропроводность почв может иметь различные значения. В этом случае участки трубопроводов будут находится в разных условиях протекания коррозионного процесса, что необходимо учитывать при обслуживании подземных коммуникаций, опираясь на прогностические данные их процесса коррозии. Это могут быть графики планово-предупредительного ремонта, полученные, например, на основе математического моделирования коррозионного процесса трубопроводов с учётом условий их размещения в грунте.

Для оценки коррозионной активности грунта часто используют характеристику — удельное электрическое сопротивление грунта, которое является обратной величиной электропроводности. Удельное сопротивление грунта для различных типов почв варьируется в широких пределах. Также оно сильно подвержено изменениям в течение года по причине непостоянства количества влаги в почве, а также промерзания в зимний период. Наличие влаги в грунте существенно снижает удельное сопротивление грунта. В ГОСТ Р 50571.5.54–2013 / МЭК 60364-554:2011 приведены усреднённые значения электрического сопротивления большинства типов грунтов, встречающихся на территории России.

Как отмечалось выше, механоэлектрохимические процессы коррозии трубопроводов в настоящее время исследуют на основе ПО COMSOL Multiphysics, которое предназначено для расчётов научных и инженерных задач, и основывается на применении метода конечных элементов (FEM) для решения дифференциальных уравнений в частных производных. Данный подход позволяет учитывать свойства грунтов, характеристики самих труб, возможные деформации грунта и многие другие важные показатели, реально влияющие на условия эксплуатации трубопроводов, следовательно, и на интенсивность их коррозии. Ниже приводится одна из возможных моделей исследования процесса коррозии труб, помещённых в грунт, позволяющая путём варьирования исходных данных изучать влияние коррозии на эксплуатационные показатели трубопроводов подземных коммуникаций.

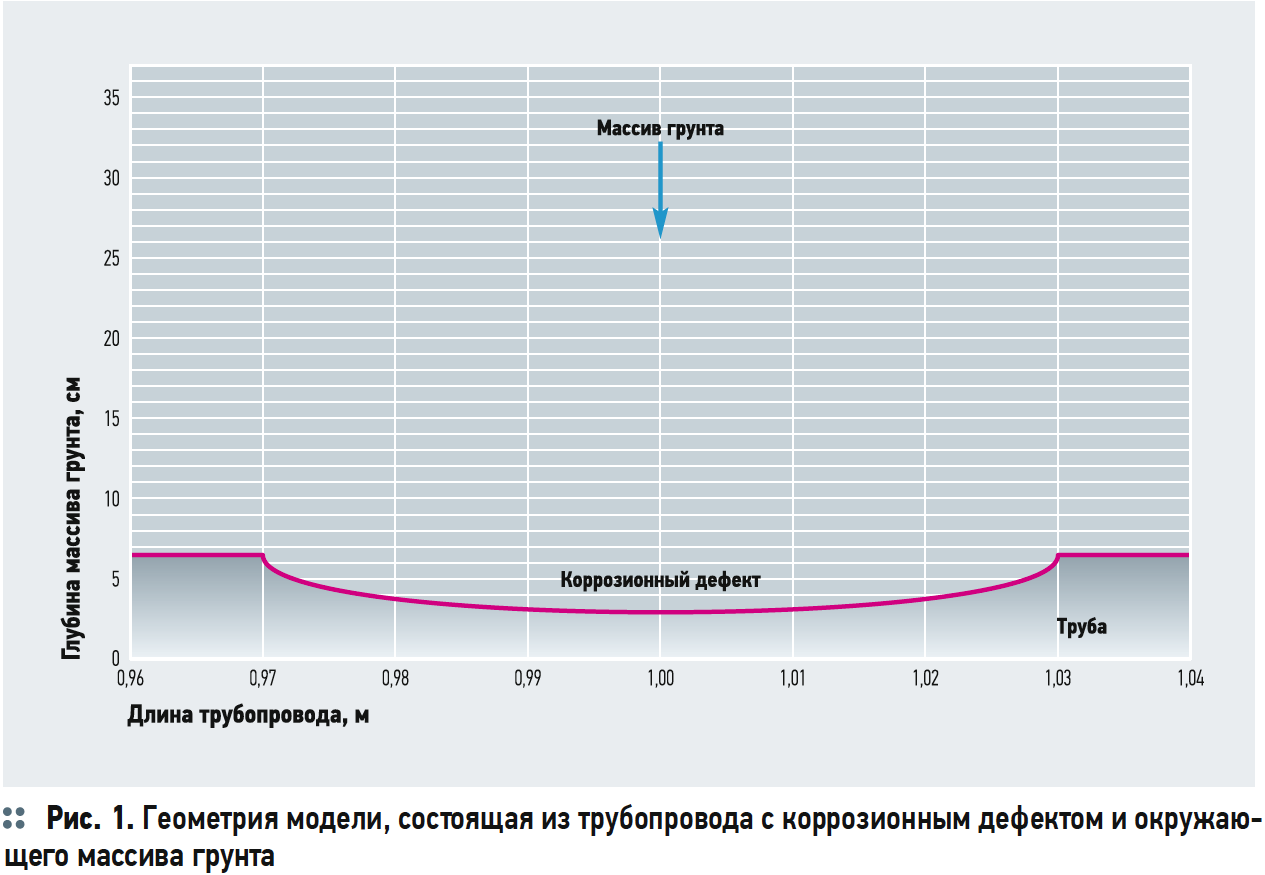

В данной работе исследовались два основных фактора, активно влияющие на коррозионное разрушение стальных труб ЖКХ, помещённых в грунт. Это электропроводность грунта и его возможные перемещения, приводящие к возникновению напряжений в трубопроводах. В качестве геометрии модели исследования принят трубопровод из высокопрочной легированной стали с пределом текучести 403 МПа, толщиной стенки 5,5 мм, помещённый в грунт на глубину 1,5 м и имеющий коррозионный дефект длиной в 60 мм и глубиной 3,0 мм (рис. 1).

Электропроводность грунта 0,02 См/м как обратная величина удельного сопротивления 50 Ом·м соответствует, согласно вышеуказанному ГОСТ, мягкой глине. Учтена возможная продольная деформация трубопровода от перемещения прилегающего к нему грунта в пределах 1,5– 2,25 мм. Исходные параметры исследования могут варьироваться, что позволяет оценивать коррозионный процесс в широком диапазоне возможных условий эксплуатации трубопроводов.

За основу взята модель изучения коррозии магистральных трубопроводов, помещённых в грунт [4], при этом учтены особенности параметров трубопроводов и условий эксплуатации подземных коммуникаций ЖКХ. Принималось соответствующее условие напряжённого состояния трубопроводов по фон Мизесу, основанное на положении разрушения металлических труб в продольном нагружении при механоэлектрохимической коррозии в зоне коррозионного дефекта.

Для моделирования упругопластического напряжения использовался интерфейс Solid Mechanics с моделью пластичности малой деформации, а также интерфейс Secondary Current Distribution для моделирования электрохимических реакций. Результатом моделирования и исследования коррозионного процесса трубопровода стали его функциональные показатели, выраженные в графическом виде, по которым можно судить о возможности дальнейшей эксплуатации.

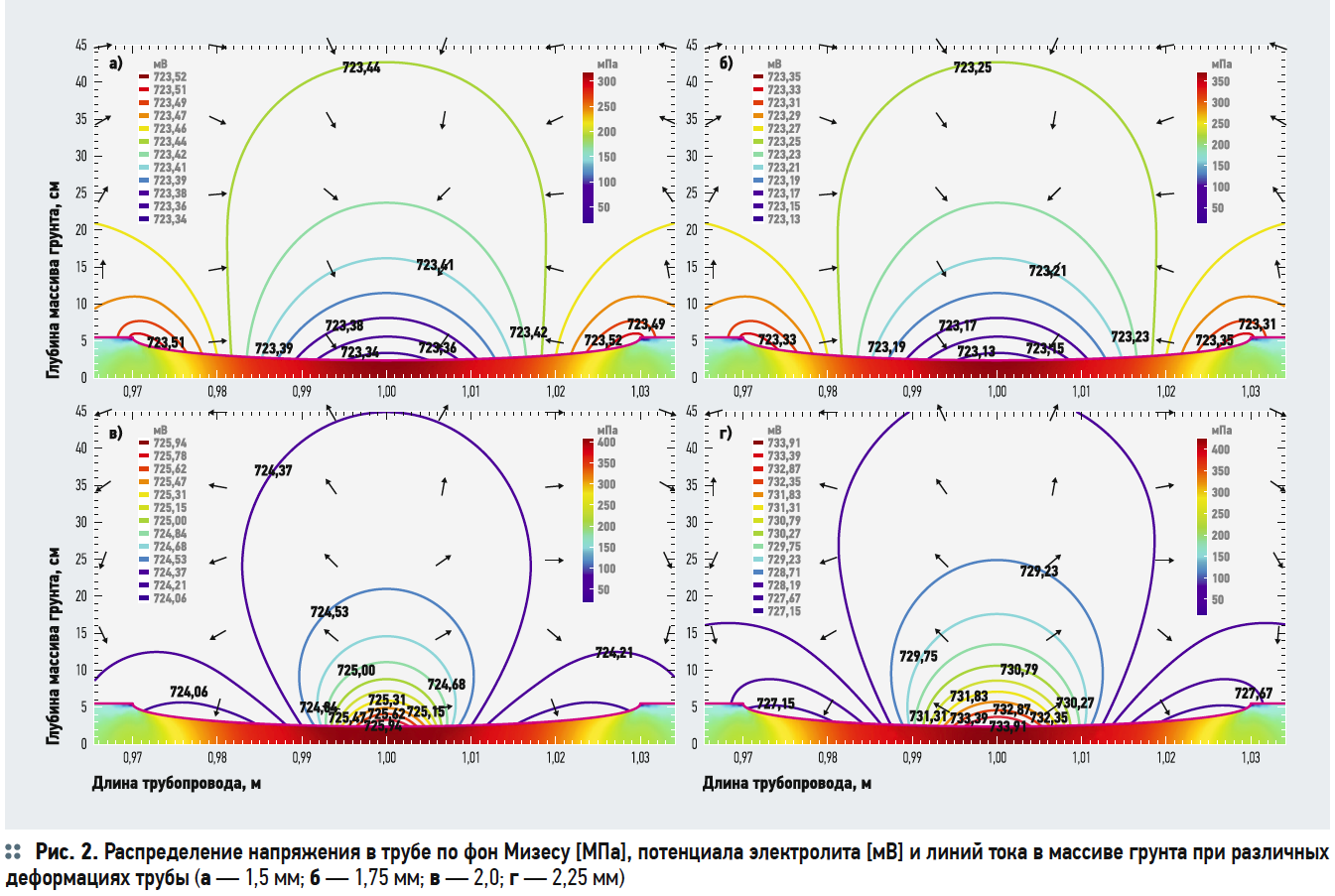

Влияние продольных перемещений грунта на коррозионный процесс подземных коммуникаций жилищно-коммунального хозяйства продемонстрировано с использованием различных возможных деформаций трубопровода: 1,5; 1,75; 2,0 и 2,25 мм. Напряжения по фон Мизесу в стальной трубе, распределение потенциала электролита и направление тока в окружающем грунте показаны на рис. 2.

Как следует из рис. 2, напряжение по фон Мизесу растёт с увеличением возможных деформаций трубопровода и оказывается максимальным в центре дефекта коррозии. Для меньших значений возможных деформаций (1,5 и 1,75 мм) наблюдается полный дефект коррозии в диапазоне упругих деформаций и напряжение достигает соответственно 300 и 350 МПа. Для возможных перемещений 2,0 и 2,25 мм оказывается, что местное напряжение, особенно в центре дефекта коррозии, превышает предел текучести стали трубопровода. Результатом является пластическая деформация в центре дефекта, а деформация в других областях дефекта остаётся в диапазоне упругости.

Распределение потенциала электролита и потоки тока в массиве грунта равномерны (даже вблизи дефекта коррозии) для нижних значений возможных деформаций трубопровода 1,5 и 1,75 мм. Однако распределение потенциала электролита неравномерно для значений возможных деформаций 2,0 и 2,25 мм, особенно вблизи дефекта коррозии. Стрелки, направленные вдоль линий тока, указывают направление и распределение плотности тока в почве. Можно видеть, что для деформаций 2,0 и 2,25 мм вместе с увеличением плотности тока направление его вблизи дефекта коррозии меняется на противоположное.

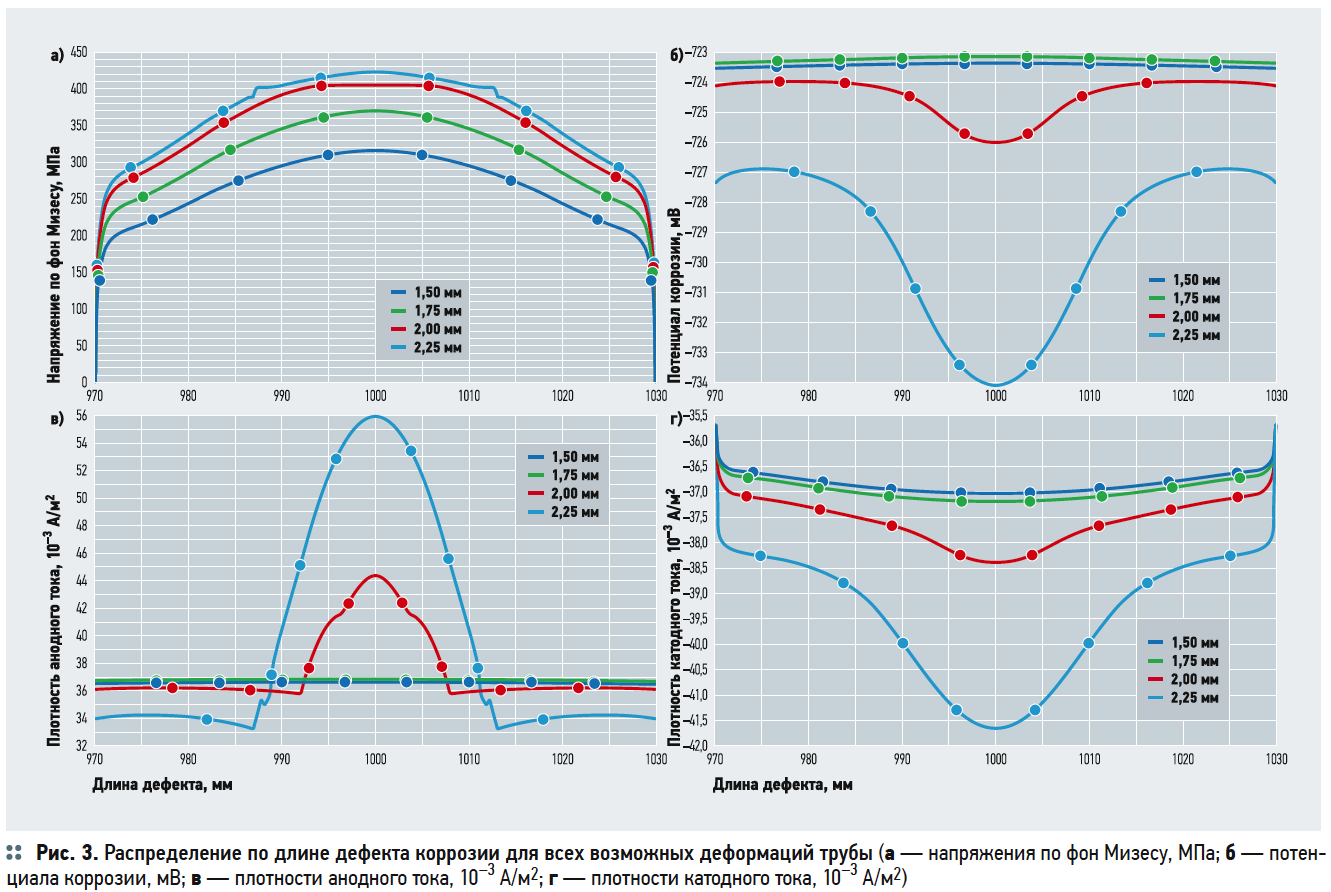

Наглядное сравнение результатов распределения напряжений по фон Мизесу по длине дефекта коррозии для отдельных значений деформаций показано на рис. 3а. Видно, что напряжение растёт с увеличением деформации растяжения и оказывается максимальным в центре дефекта коррозии. Для деформации 2,0 и 2,25 мм локальное напряжение в центре дефекта коррозии и превышает предел текучести высокопрочной легированной стали (403 МПа). Это приводит к пластической деформации в центре дефекта коррозии, а в остальной области дефект коррозии остаётся в диапазоне упругости.

Далее на рис. 3 показано распределение потенциала коррозии электрода и плотности анодного и катодного тока по длине дефекта коррозии.

График локального потенциала электрода вдоль длины дефекта коррозии подтверждает, что равномерное распределение сменяется неравномерным при увеличении деформации растяжения, причём в центре коррозионного дефекта достигается больший по абсолютной величине отрицательный потенциал коррозии, чем по обоим краям. Такой эффект объясняется большим по абсолютной величине отрицательным потенциалом равновесной анодной реакции в области пластичности дефекта при более высоких возможных продольных деформациях.

В самом деле, изменение плотности анодного тока оказывается равномерным по длине дефекта коррозии для меньших значений деформации. Однако при большей деформации изменения плотности анодного тока существенно неравномерны, особенно в центре дефекта коррозии.

Можно видеть, что плотность анодного тока значительно возрастает в центре дефекта коррозии, тогда как она слегка уменьшается на обоих краях коррозионного дефекта. Увеличение плотности анодного тока для растяжений 2,0 и 2,25 мм объясняется пластической деформацией, наблюдаемой в центре коррозионного дефекта. Можно видеть также, что плотность отрицательного катодного тока возрастает по абсолютной величине с увеличением растяжения трубопровода. Наиболее сильный отрицательный ток оказывается в центре дефекта коррозии. Также наблюдается увеличение неоднородности плотности катодного тока с увеличением растягивающего напряжения. Таким образом, распределение плотности катодного тока оказывается наиболее неравномерно для растягивающей деформации 2,25 мм.

Общая плотность тока представляет собой сумму анодной и катодной плотности тока, и сравнение рис. 3в и 3г показывает, что она близка к нулю для деформаций 1,5 и 1,75 мм. Для деформаций 2,0 и 2,25 мм общая плотность тока в центре дефекта коррозии определяется преимущественно плотностью анодного тока, а с обеих сторон дефекта — плотностью катодного тока. Поэтому распределение общей плотности тока неравномерно для больших растягивающих деформаций, а направление тока вблизи дефекта коррозии меняется на противоположное.

Полученные результаты показывают, что более высокие значения возможных деформаций трубопровода, вызванных смещением прилегающего грунта, приводят к пластической деформации в зоне коррозионного дефекта стальной трубы и тем самым к большему по абсолютной величине отрицательному потенциалу локального электрода и более высокой плотности анодного тока, следовательно, к более быстрой коррозии трубопровода. В этом одна из причин низкого ресурса подземных коммуникаций ЖКХ, трубопроводы которых подвергаются механоэлектрохимической коррозии.

Заключение

1. Результаты моделирования и исследования коррозионного процесса подземных трубопроводов ЖКХ в программном обеспечении COMSOL Multiphysics позволили показать, что наряду с обоснованностью присутствия электрохимического процесса коррозии, актуальным является и механоэлектрохимическое взаимодействие, которое проявляется, например, при продольных перемещениях прилегающего к ним грунта.

2. Высокий уровень коррозионных процессов подземных трубопроводов ЖКХ является результатом взаимодействия металла, который выполняет роль электрода, с грунтовыми водами, выполняющими роль электролита, при этом определяющими факторами коррозионного процесса являются электропроводность грунта и деформационные процессы в трубопроводах.

3. Первостепенной коррозионной защитой трубопроводов подземных коммуникаций ЖКХ можно считать размещение их в соответствующих герметичных лотках, коробах, надёжно защищающих от механических воздействий и от влияния погодных факторов и почвенной влаги.