Введение

При анализе коррозионных процессов трубопроводов подземных коммуникаций жилищно-коммунального хозяйства (трубопроводов отопления, водоснабжения, канализации) наблюдаются не только известные и хорошо изученные виды коррозии стальных труб [1, 2], но и менее знакомые явления, например, механоэлектрохимическое влияние на локальное усиление коррозии отдельных участков труб [3–5]. Как было отмечено, трубопроводы в грунте, помимо внутреннего давления от транспортируемой жидкости или газа, испытывают также дополнительное напряжение от продольных или поперечных перемещений прилегающего к ним грунта.

В связи с этим весьма важной коррозионной защитой трубопроводов подземных коммуникаций ЖКХ можно считать размещение их в соответствующих герметичных лотках, коробах и коллекторах, надёжно защищающих от механических воздействий и от влияния погодных факторов и почвенной влаги [4].

Современная отрасль жилищно-коммунального хозяйства отличается развитыми инженерными коммуникациями с уложенными в них водопроводными и газовыми трубами, кабелями электрических и коммуникационных сетей. При эксплуатации они должны соответствовать определённым требованиям:

- защите от проникновения влаги;

- защите от различного рода механических воздействий;

- надёжности и долговечности при эксплуатации;

- простоте обслуживания;

- доступности утилизации в конце жизненного цикла.

Кроме того, при прокладке коммуникаций ЖКХ важной задачей является сохранение целостности ландшафтного образа территории. Поэтому при выполнении подобных работ широко используются унифицированные строительные элементы в виде различных защитных изделий для наземных и подземных инженерных сетей. Наряду с железобетонными лотками, коробами и коллекторами, в инженерных сетях ЖКХ находят применение полимерные и композитные подобные изделия. Им в настоящее время даже отдают предпочтение как более лёгким и дешё- вым. Однако они не всегда соответствуют жёстким экологическим требованиям, в том числе требованиям утилизации. Так, на данный момент утилизируется лишь небольшая часть всех существующих изделий этого вида, отслуживших свой срок. Развитие же сферы рециклинга проходит медленно, несмотря на её актуальность, что связано со сложностью технологии сборки и переработки подобных отходов, отличающихся широким разнообразием свойств и, соответственно, затратами на проведение переработки. В то время как переработка железобетона — это хорошо отработанная технология, практически не влияющая на чистоту окружающей среды и позволяющая получать вторичный строительный материал (например, щебень) путём дробления подобных изделий, завершивших свой жизненный цикл.

Железобетон широко известен как долговечный материал, в большинстве случаев не нуждающийся в защите от воздействий внешней среды. Однако системное изучение стойкости железобетонных конструкций в различных условиях эксплуатации показало, что наиболее часто встречающиеся повреждения железобетона связаны с развитием коррозионных процессов в арматуре, и в настоящее время всё ещё не существует простых и надёжных методов защиты арматуры железобетонных изделий от коррозии.

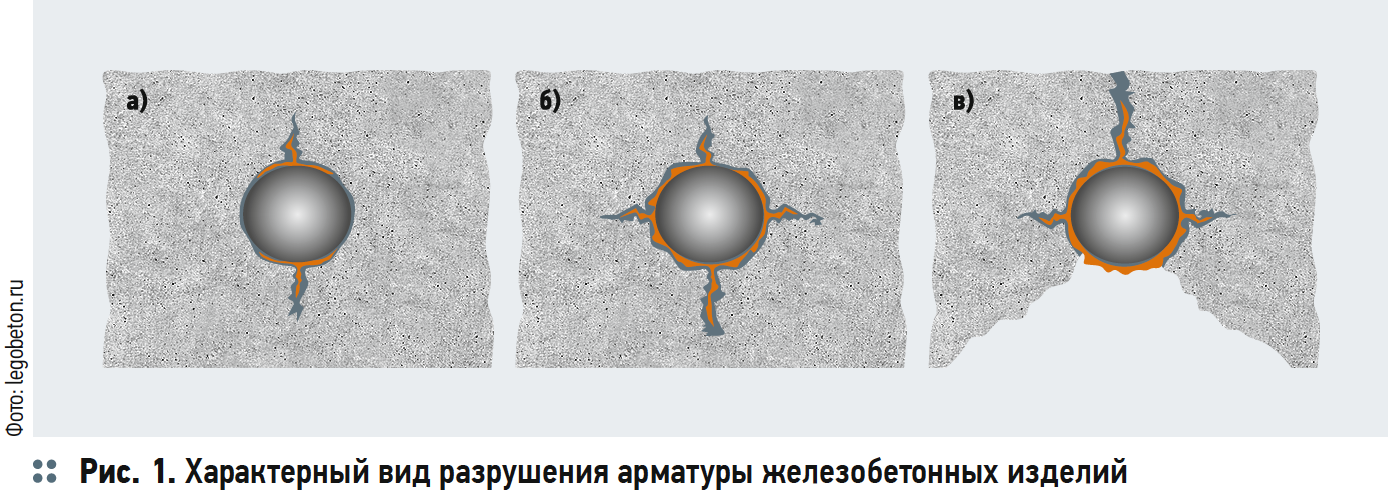

Под коррозией стальной арматуры подразумевается процесс постепенного разрушения поверхности арматурного стержня в результате постоянного химического или электрохимического взаимодействия с окружающей средой. При этом разрушается не только сам стержень арматуры, но и бетон по причине образования трещин и отслоения защитного слоя бетона (рис. 1).

В начальный момент коррозии стержня арматуры чаще всего наблюдается равномерное распределение ржавчины по его поверхности, объём её неуклонно растёт, что приводит к появлению микротрещин в прилегающей зоне бетона (рис. 1а). Со временем процесс коррозии ускоряется, количество микротрещин увеличивается (рис. 1б). На последней стадии трещины выходят на поверхность изделия и бетон разрушается (рис. 1в).

В то же время стальная арматура в бетоне в нормальных условиях хорошо защищена от коррозии благодаря электрохимической пассивации стали, которая является следствием щёлочности бетона.

Водородный показатель pH бетона обычно превышает 12,5. При таких высоких значениях pH образуется микроскопической толщины пассивационный слой окисла железа на поверхности стали, то есть плёнка пассивационного слоя, которая предотвращает разрушение стали. Реальная эксплуатация железобетонных изделий (ЖБИ) не всегда проходит в нормальных условиях. Это и избыточная влажность окружающей среды (грунта, воздуха), и загрязнение их поверхностей, и несоблюдение требований монтажных работ, которые приводят к появлению сколов на торцевых сторонах изделия, частичному оголению арматуры и другим дефектам. Отсюда и низкая их долговечность, и большие затраты на ремонт и замену ЖБИ в системе ЖКХ. Всё это негативно отражается на сохранности и надёжности функционирования инженерных коммуникаций, помещённых в них.

По вопросам коррозии арматуры в бетоне выполнено не так много работ, по сравнению с исследованиями катодной защиты подземных трубопроводов, главным образом магистральных нефтегазовых трубопроводов, где катодная защита металла достигается электрическим соединением с проложенным вблизи защищаемого трубопровода металлическим анодом, например, в виде отрезка трубы (называемым «жертвенным анодом») посредством тока от внешнего источника. В этом случае анод с течением времени разрушается, сохраняя защищаемый трубопровод от коррозии. Подобные мероприятия трудоёмкие и весьма затратные.

Возможен и второй путь катодной защиты металла — использование так называемого «гальванического эффекта». В этом случае необходима электролитическая связь между защищаемым металлом и анодом, в качестве которого часто применяются алюминий и цинк, обладающие бóльшим электрическим потенциалом по сравнению с железом.

Железобетонные изделия подземных коммуникаций ЖКХ, исходя из условий эксплуатации, практически всегда содержат физически связанную капиллярную воду, которая как раз и служит электролитом, то есть проводником зарядов при протекании коррозионных процессов метала в бетоне. Его же можно использовать и для защиты металла от коррозии.

В настоящее время для исследования коррозионных явлений стали в бетоне существуют теоретически обоснованные подходы [6–8], однако реальные условия эксплуатации ЖБИ требуют учёта множества ещё недостаточно изученных факторов при оценке работоспособности этого вида изделий. Для подобных исследований можно использовать программное обеспечение COMSOL Multiphysics, которое предназначено для численного моделирования научных и инженерных задач. Ниже приводится одно из подобных решений на основе численного моделирования коррозионного процесса стальной арматуры ЖБИ, применяемых в ЖКХ [9, 10].

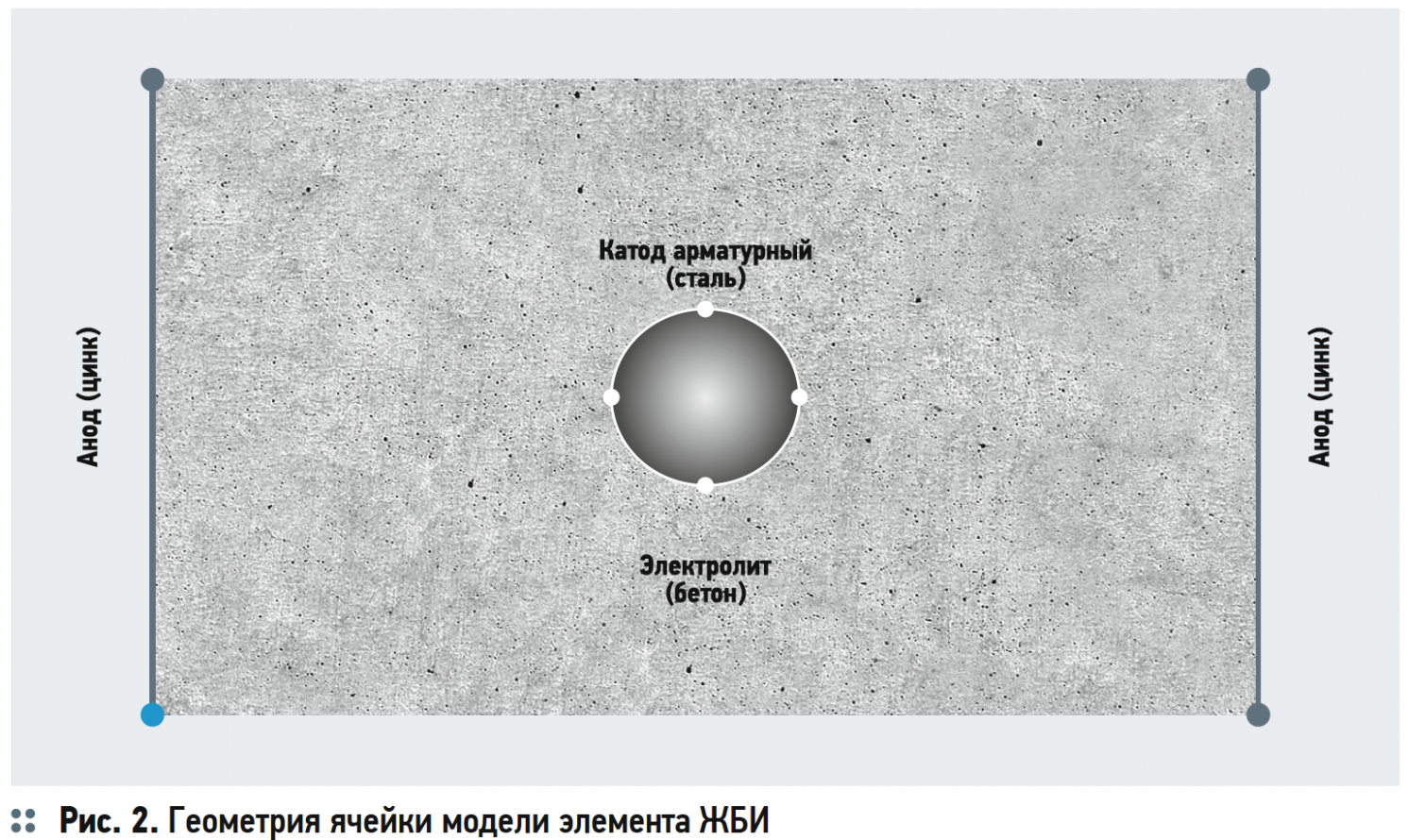

За основу взята известная методика так называемой «катодной защиты» (Cathode Protection, СР) металлических изделий в грунте, являющаяся также общей стратегией замедления коррозии стальной арматуры в бетонных конструкциях [9]. Учтены особенности структуры и эксплуатации ЖБИ, применяемых в ЖКХ, возможности переноса результатов модельного исследования на реальные конструкции изделий. Принятая модель состоит из ячейки (рис. 2), отражающей все электрохимические процессы коррозии в реальных условиях работы ЖБИ. Ячейка в виде сечения элемента ЖБИ включает стержень арматуры в бетоне и цинковые аноды, расположенные справа и слева от неё, которые в данном случае могут быть выполнены методом напыления. Бетон представляет собой пористый материал, а водная среда в нём действует как электролит. Аноды и стальная поверхность арматуры электрически соединены через потенциал электролита.

Многие бетоны для изделий ЖКХ могут иметь пористость до 60%. Уровень насыщения пор в модели принят для изучения в пределах 0,2–0,8, что обеспечивает движение ионов и газов процесса коррозии и определяет зависимость коррозии арматуры от содержания влаги в бетоне. Тем самым отражена практическая широта применения ЖБИ во влажной воздушной и грунтовой среде.

Исследована возможность снижения коррозии арматуры ЖБИ путём использования катодной поляризации. В частности, одна из разновидностей катодной защиты (так называемая «протекторная защита») достигается присоединением к защищаемому металлу более активного металла (протектора). В данном случае проверяется возможность использования менее дорогостоящего метода катодной защиты — изготовление протектора путём технологии напыления на бетон анода из металлического цинка, электрический потенциал которого больше потенциала материала арматуры. При возникновении разности потенциалов между арматурой и протектором разрушается протектор (анод), в результате чего арматура сохраняется от коррозии.

Использовался интерфейс The Tertiary Current Distribution, Nernst-Planck [9], который учитывает распределение токов в диффузионной среде при протекании электрохимических реакций. Экспериментально показано, что электропроводность электролита зависит от уровня насыщения пор бетона, а кинетика электродов стального стержня описывается как реакция восстановления кислорода на поверхности стали в соответствии с законом Фарадея.

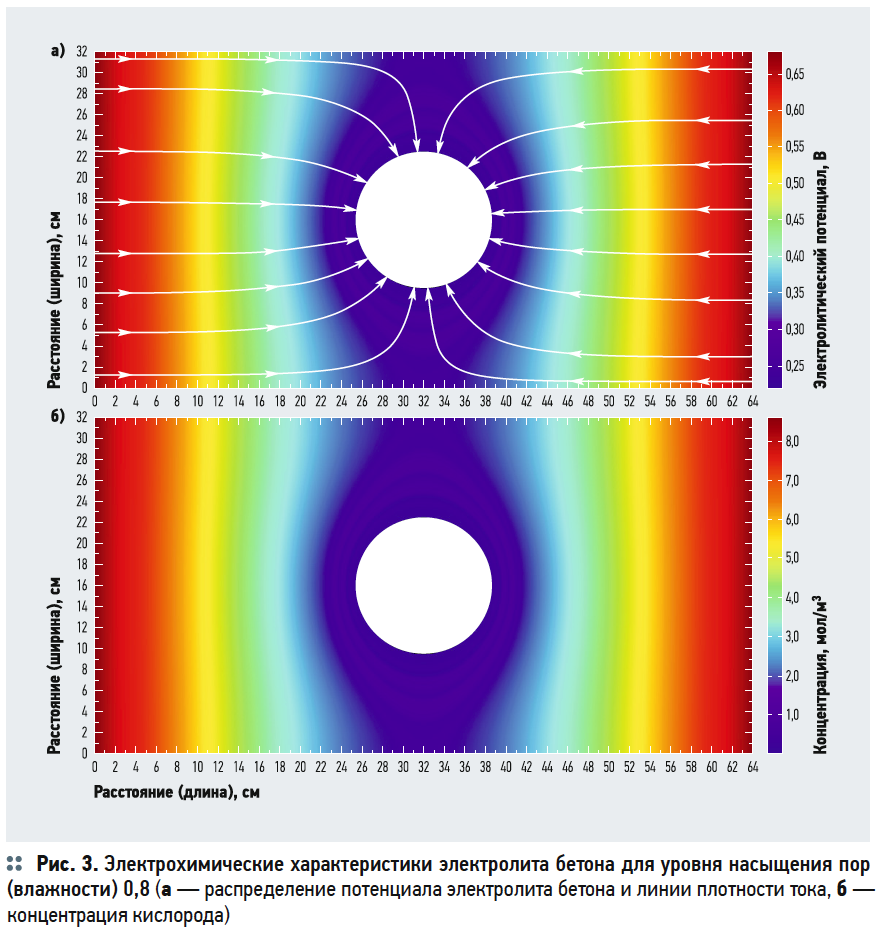

Результатом исследования являются основные зависимости коррозионного процесса стали в бетоне. На рис. 3а показаны распределение потенциала электролита бетона и линии плотности тока для уровня насыщения пор 0,8 модели изделия. Потенциал электролита вблизи анодов равен 0,65 В, с левой и правой сторон модели одинаков вследствие симметрии ячейки, а вблизи поверхности стержня арматуры равен 0,25 В. Таким образом, для токов электрохимических реакций между анодом и катодом выстроился путь движения зарядов. В то же время величина защитного потенциала для крупных промышленных объектов принимается примерно 0,85 В, а величина защитной плотности тока — 0,4 мА/м², причём эти значения создаются с помощью тока от внешнего источника [1].

Изменение цветного фона потенциала электролита бетона (от красного к синему) показывает некоторое ослабление его сверху и снизу от стержня арматуры, в то время как левая и правая стороны стержня арматуры защищены от коррозии лучше. Для выравнивания защищённости верхней и нижней сторон стержня арматуры можно рекомендовать размещение анодов и с этих сторон модели.

Можно отметить, что для защиты от коррозии реальных железобетонных изделий данным методом необходимо создать им аналогичные условия и определить с помощью приборов достаточность потенциала электролита.

На рис. 3б показана концентрация кислорода в электролите для уровня насыщения пор 0,8. Концентрация очень низкая вблизи арматуры, что указывает на то, что скорость коррозии будет минимальна. Скорость коррозии прямо пропорциональна концентрации кислорода, что отвечает механизму диффузионной кинетики с ограниченным массообменом для этого уровня насыщения пор. А в соответствии с законом Фарадея количество вещества, участвующего в электрохимической реакции, прямо пропорционально количеству прошедшего электричества. Это показывает, что снижение скорости движения коррозионной среды понижает процесс разрушения металла при его катодной защите.

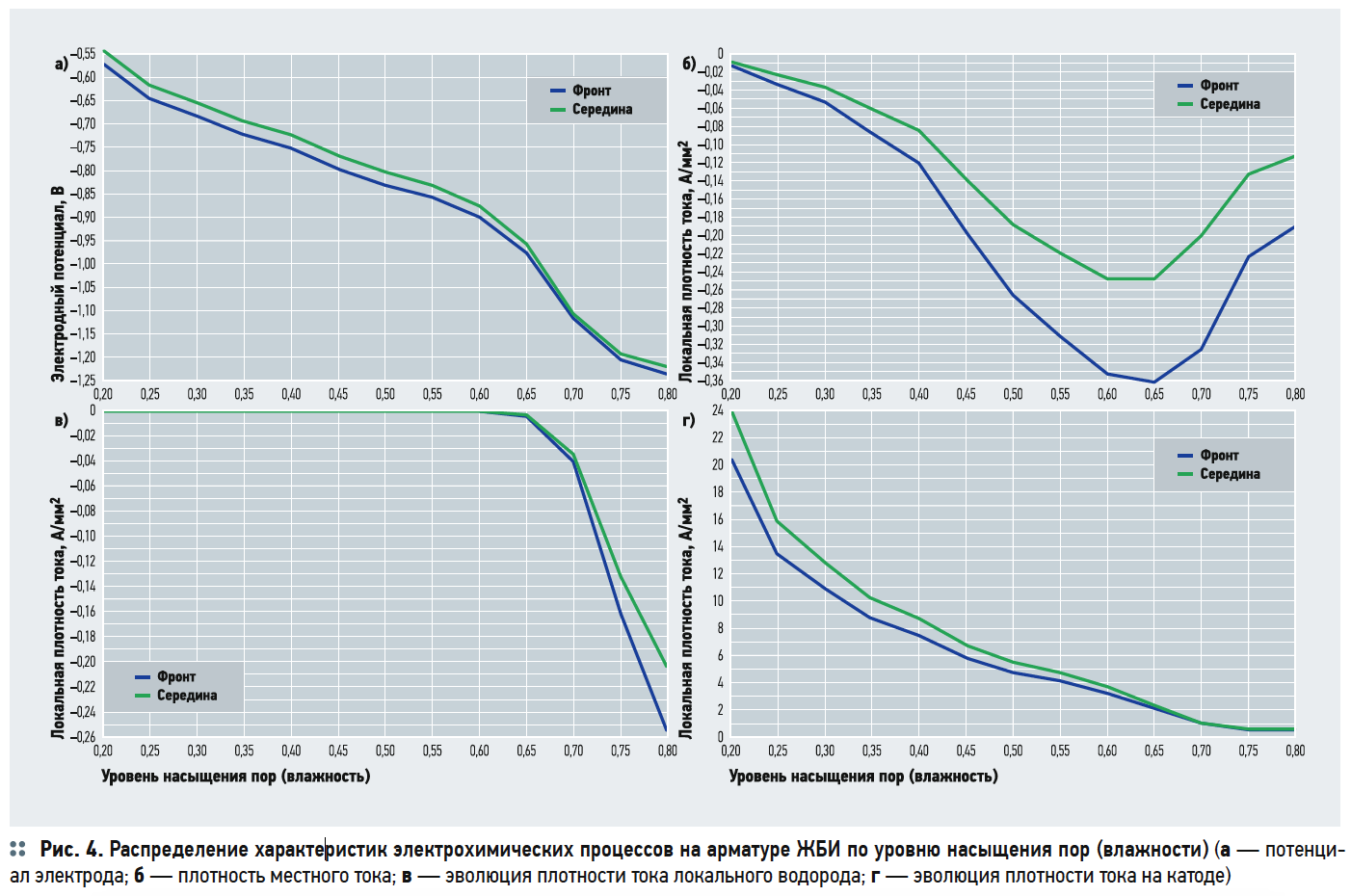

Важным фактором коррозионного процесса арматуры является потенциал электрода, влияющий на окисление металла. На рис. 4а показан потенциал электрода для различных уровней насыщения пор в двух характерных точках поверхности модели арматуры — передней и средней (в силу симметрии значения для левой и правой и для верхней и нижней точек попарно равны). Видно, что потенциал электрода значительно падает при достижении уровня насыщения пор 0,65. Известно, что при насыщении бетона влагой диффузия кислорода на катодных участках сильно замедляется. Поэтому процесс коррозии арматуры практически останавливается при высокой влажности воздуха.

Однако это справедливо лишь для плотного бетона. В недостаточно плотном бетоне многочисленные крупные сквозные поры не закрываются влагой, кислород продолжает свободно поступать к поверхности арматуры, и процесс коррозии вновь начинает расти. Появление кислорода на металле приводит к его окислению, поэтому дальнейшее поступление кислорода уже проходит на окисленной поверхности. Однако окисные плёнки хрупкие и могут разрушаться. Таким образом, кислород является одновременно стимулятором и ингибитором. С одной стороны, он способствует образованию защитной окисной плёнки, то есть уменьшает коррозию, с другой — повышает скорость коррозии в точках, начавших корродировать (коррозионных центрах).

Поскольку коррозия арматуры в бетоне является в основном электрохимическим процессом и арматурная сталь неоднородна по структуре, как и контактирующая с ней бетонная среда, создаются все условия для появления на поверхности катода участков, на которых коррозионные процессы протекают быстрее, чем на других, рядом расположенных. Там будет происходить растворение металла, и их называют локальными анодными участками. Катодные и анодные участки чередуются в виде отдельных пятен или точек и имеют микроразмеры, и на поверхности металла, подвергшейся коррозии, их число может быть значительно.

На рис. 4б показаны местные плотности тока для различных уровней насыщения пор. Абсолютная величина плотности тока восстановления кислорода наиболее высока при уровне насыщения пор, равном 0,60–0,65. До этого момента значение плотности увеличивается из-за увеличения тока электролита, но для более высоких уровней насыщения пор плотности тока уменьшаются из-за пониженной диффузии кислорода через окисные плёнки.

Как отмечалось выше, при катодной поляризации в определённом интервале потенциалов на металле будут происходить одновременно два процесса: восстановление кислорода и окисление металла. Пределы эволюции плотности тока локального водорода показаны на рис. 4в. Её рост по абсолютной величине очень ограничен до уровня насыщения пор 0,65, при котором потенциал электрода становится ниже равновесного потенциала (-0,97 В) для эволюции водородной реакции (рис. 4а).

Уменьшение скорости анодной реакции при катодной поляризации эквивалентно уменьшению скорости коррозии. Плотность тока окисления железа показана на рис. 4 г. Видно, что коррозионный ток выше для низких уровней насыщения пор. Это соответствует более высокому потенциалу электрода для низких уровней насыщения пор (рис. 4а). Следует отметить, что при снижении плотности тока величина окисления железа значительно уменьшается, что указывает на эффективность нанесения цинка на бетон для защиты стального арматурного стержня от коррозии.

Данный показатель (рис. 4г) получен для всего диапазона насыщения влагой бетона (0,2–0,8). Линии на графике показывают плотность тока окисления железа в двух характерных точках поверхности стержня арматуры — передней и средней (то есть для попарно равных значений в левой и правой, нижней и верхней точках). Коррозионный ток на уровне насыщения 0,5–0,8 невысокий. Это указывает на работоспособность предложенного метода по катодной защите арматуры железобетонных изделий жилищно-коммунального хозяйства во влажной среде воздуха или грунта.

Заключение

1. Непременным условием повышения надёжности и длительности жизненного цикла трубопроводов подземных коммуникаций ЖКХ можно считать размещение их в соответствующих герметичных лотках, коробах, коллекторах, эффективно защищающих от механических воздействий и от влияния погодных факторов и почвенной влаги.

2. Срок службы самих сооружений железобетонных изделий, предназначенных для защиты подземных коммуникаций, во многом определяется эффективностью защиты металлической арматуры от коррозионных процессов.

3. Перспективной коррозионной защитой арматуры железобетонных изделий может быть протекторная защита, которая для подобных изделий жилищнокоммунального хозяйства, отличающихся умеренными габаритами, достигается, например, изготовлением протектора путём технологии напыления металлического цинка на их поверхности в зоне расположения арматуры.

4. Полученные результаты численного моделирования катодной защиты арматуры ЖБИ с помощью программного обеспечения COMSOL Multiphysics позволяют на основе применения метода подобия переносить их на реальные структуры железобетонных изделий.

5. Поиск оптимальных решений подобных задач для реальных железобетонных изделий жилищно-коммунального хозяйства должен опираться на соответствующие технологии нанесения элементов цинкового анода и регламент контроля параметров коррозионного процесса при их эксплуатации.