Холодильные машины с естественным охлаждением на заводе «Нидан-Гросс» (Московская обл.)

Холодильные машины с естественным охлаждением на заводе «Терна Полимер» (Московская обл.)

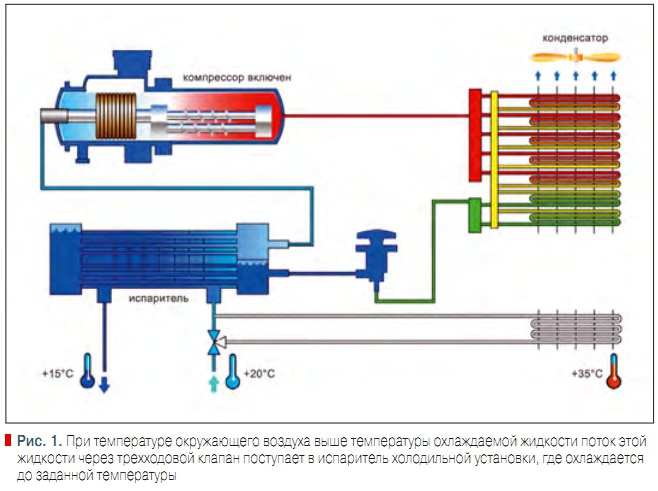

Рис. 1. При температуре окружающего воздуха выше температуры охлаждаемой жидкости поток этой жидкости через трехходовой клапан поступает в испаритель холодильной установки, где охлаждается до заданной температуры

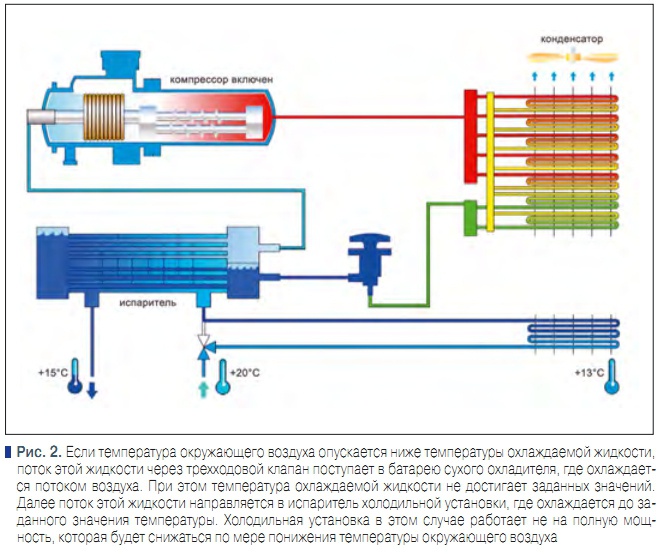

Рис. 2.

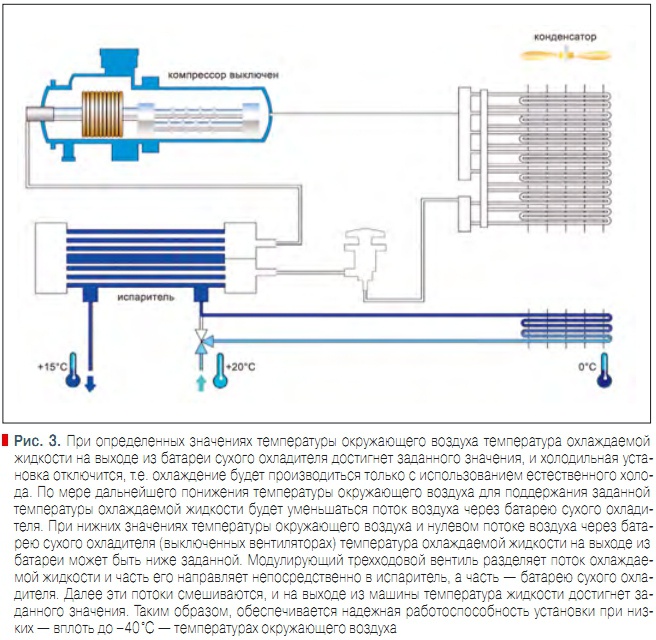

Рис. 3.

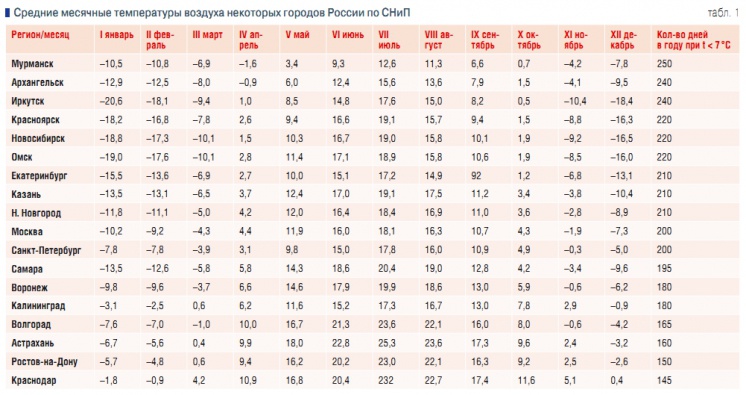

Табл. 1. Средние месячные температуры воздуха некоторых городов России по СНиП

Сегодня такие технологии получили наибольшее распространение в технологическом кондиционировании воздуха, молочной промышленности, при производстве макаронных изделий, соков, газированных напитков, вин, в химической промышленности и при производстве различных изделий из пластмасс. Нашей задачей на таких производствах является охлаждение жидкого хладоносителя до заданной температуры при помощи холодильной установки (чиллера) или наружного воздуха.

Во всех случаях (за исключением охлаждения воды в градирнях открытого типа) для целей охлаждения хладоносителя при помощи наружного воздуха используются оребренные воздушные теплообменники, так называемые сухие охладители. Современные технологии изготовления таких теплообменников позволяют обеспечить эффективное охлаждение жидких хладоносителей при температурном напоре между охлаждающим воздухом и жидкостью, входящей в теплообменник, от 5–7 °С.

Исходя из этого, можно подсчитать время эффективного использования естественного холода для различных производств, расположенных в той или иной климатической зоне. Для этого необходимо знать температуру хладоносителя, используемого в технологическом процессе, и среднегодовой график изменения температур в данной местности.

Так как практически на всех производствах охлаждение требуется круглый год и при этом температура хладоносителя, как правило, ниже температуры окружающего воздуха в теплый период года, то возможно применение только комбинированных схем машинного и естественного охлаждения. Рассмотрим в качестве примера технологический процесс, когда температура охлаждающей жидкости должна быть ≤ 15 °C.

В теплый период года при температурах наружного воздуха tнар > 15 °C весь процесс происходит за счет парокомпрессионного цикла холодильного контура чиллера. При температурах наружного воздуха 7–15 °С возможен смешанный режим охлаждения: частично в холодильном контуре чиллера и частично в сухом охладителе. При tнар < 7 °С процесс охлаждения можно полностью реализовать в сухом охладителе.

В табл. 1 приведены данные по количеству дней в году со вредней температурой < 7 °С. В этот период потребность в работе холодильного контура отсутствует. В промышленно развитых странах уже широко используются чиллеры с объединенными батареями воздушного конденсатора и сухого охладителя, имеющие единую микропроцессорную систему управления.

В таких установках, как правило, батареи воздушных конденсаторов и батареи сухих охладителей имеют общее алюминиевое оребрение, что обеспечивает компактность этих установок, а соответственно, удобство транспортировки и размещения на объекте. Принцип работы приведен на рис. 1–3.Автоматика чиллера в каждый момент времени сама выбирает режим охлаждения: машинный, естественный или смешанный, что позволяет обеспечить максимальное энергосбережение.

В режиме естественного охлаждения работают только вентиляторы, которые в блочных машинах используются и для охлаждения воздушного конденсатора. Потребляемая мощность этих вентиляторов не превышает 10 % от потребляемой мощности водоохлаждающей установки, работающей в режиме машинного охлаждения. При низких температурах для поддержания заданной температуры охлаждаемой жидкости уменьшается поток воздуха через батарею охладителя либо за счет изменения частоты вращения вентиляторов, либо за счет отключения части вентиляторов.

Потребляемая мощность при этом также будет снижаться. Несмотря на то, что стоимость чиллеров с функцией естественного охлаждения увеличивается на 20–25 %, их внедрение крайне выгодно, как с точки зрения экономии электроэнергии и окупаемости стоимости установки, так и с точки зрения увеличения рабочего ресурса установки, сокращения расходов на ремонт и замену изнашиваемых деталей. Срок окупаемости увеличения капитальных затрат в случае приобретения чиллера с функцией естественного охлаждения (фрикулинга) можно рассчитать по формуле:

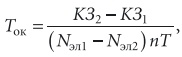

где Ток — срок окупаемости увеличения капитальных затрат, лет; КЗ1 — капитальные затраты на оборудование без фрикулинга, руб.; КЗ2 — капитальные затраты на оборудование с фрикулингом, руб.; Nэл1 — потребляемая мощность оборудования в режиме машинного охлаждения, кВт; Nэл2 — потребляемая мощность оборудования в режиме фрикулинга, кВт; n — годовая наработка оборудования в режиме фрикулинга, ч; T — тариф на электроэнергию, руб/(кВт⋅ч).

Приведем пример расчета на основе водоохлаждающей установки с фрикулингом FOCS FC4222В итальянской компании Climaveneta: охлаждаемая жидкость — 30 %й раствор этиленгликоля; температура входящей жидкости — 20 °С; температура выходящей жидкости — 15 °С; холодопроизводительность — 1015 кВт; потребляемая мощность в режиме машинного охлаждения — 304 кВт; потребляемая мощность в режиме фрикулинга — 43 кВт.

Разница между ценой установки с фрикулингом и без него составит порядка 42 тыс. евро. Предполагается круглогодичная работа установки, 24 ч/сут. Климатическая зона использования — Москва, количество дней со средней температурой 7 °С и ниже — 200 (табл. 1). Таким образом, годовая наработка установки с использованием фрикулинга составит порядка 4800 ч.При стоимости 1 кВт⋅ч электроэнергии 6 евроцентов срок окупаемости увеличения капитальных затрат составит: Ток = 42000/(304 – 43)⋅4800⋅0,06 == 0,56 года (или 204 дня).

Таким образом, в данном случае использование водоохлаждающей установки с фрикулингом экономически оправдано и целесообразно. Реально срок окупаемости холодильной машины Climaveneta с естественным охлаждением — один цикл «осень–зима–весна». При этом мы не учитывали пониженную амортизацию оборудования, т.к. компрессоры работали около половины срока эксплуатации холодильной машины. Приведем в заключении статьи несколько объектов, где реализованы системы технологического охлаждения с использованием холодильных машин с естественным охлаждением:

- «НиданГросс» (Московская обл.), самый крупный в Центральной России завод по производству соков и соковой продукции. Общая холодопроизводительность — более 3 МВт.

- завод «Терна Полимер» (Московская обл.), производство винилового сайдинга, подоконников, панелей для внутренней отделки помещений и комплектующие к ним. Общая холодопроизводительность — более 1 МВт.

- ОАО «Мелькомбинат» (Тверь), один из крупнейших производителей муки, комбикормов и макаронных изделий. Общая холодопроизводительность более 350 кВт.

- ООО «Эрготек» (Пермь), производство твердых парафинов, парафиновых и масляных эмульсий, клееврасплавов и композиций на основе парафинов. Общая холодопроизводительность — более 300 кВт.