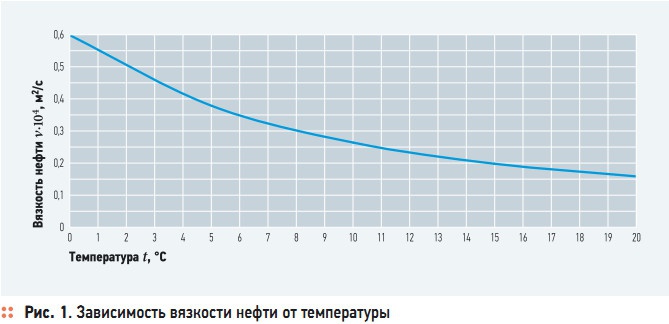

Рис. 1

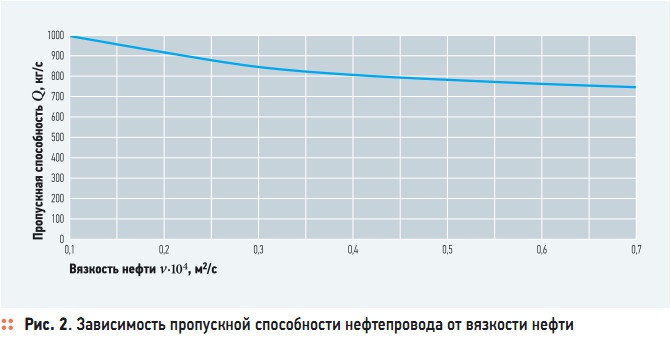

Рис. 2

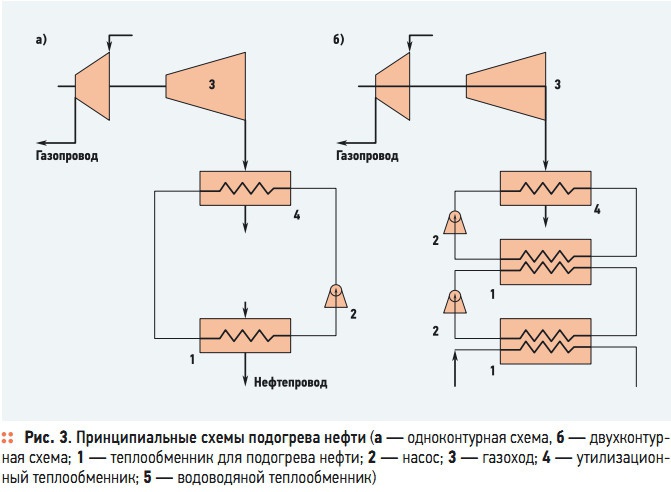

Рис. 3

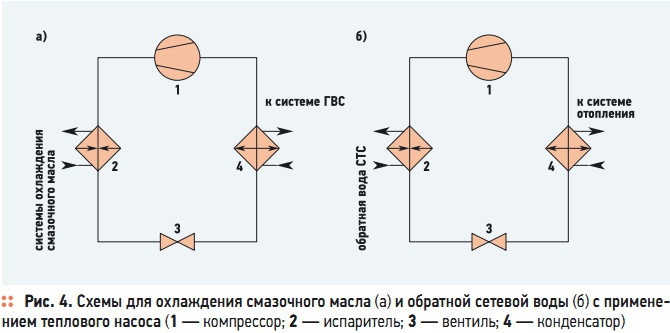

Рис. 4

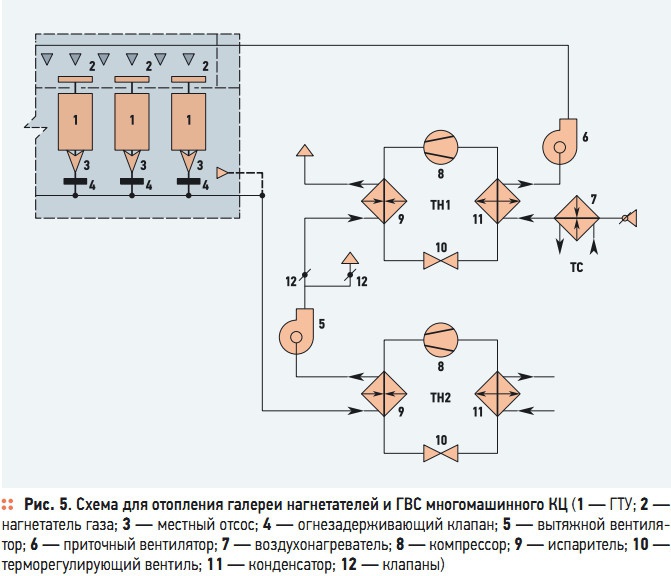

Рис. 5

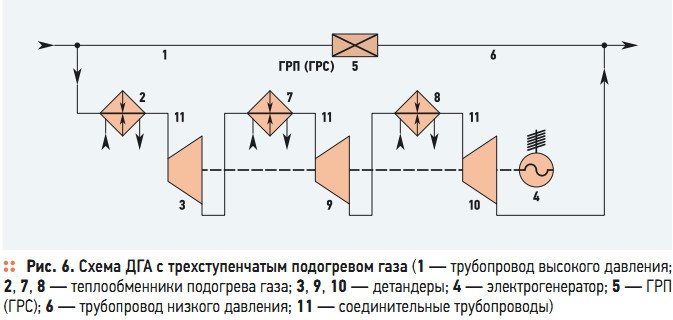

Рис. 6

Рис. 7

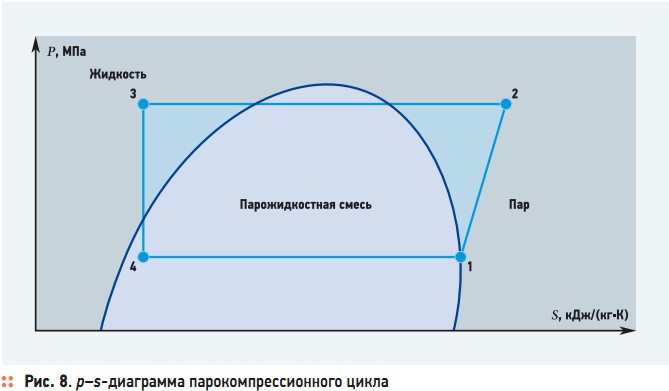

Рис. 8

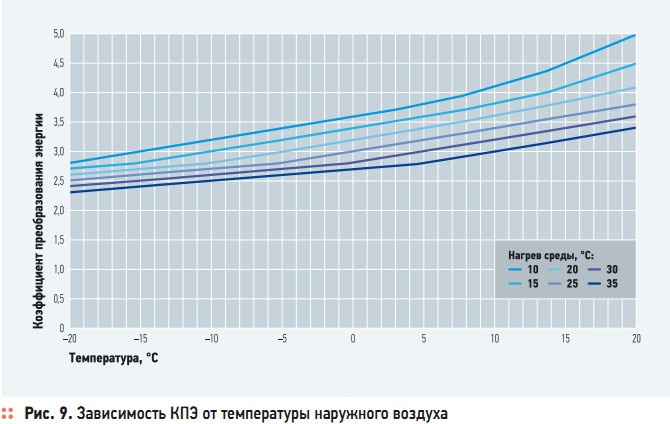

Рис. 9

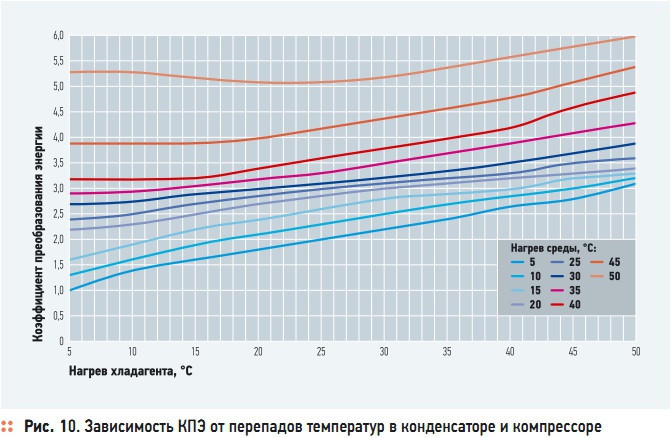

Рис. 10

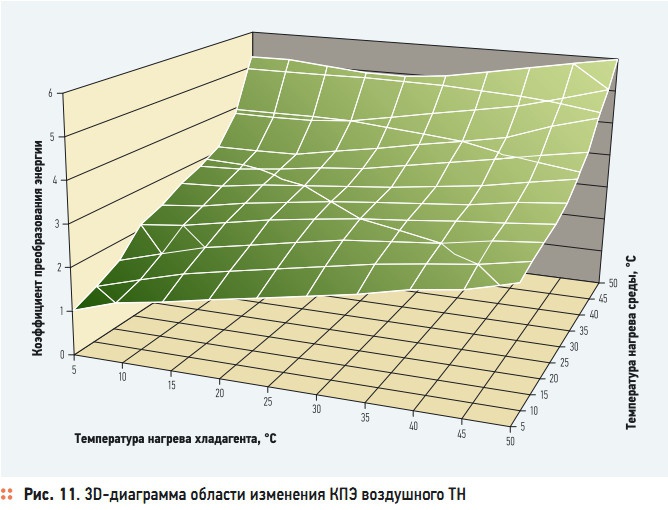

Рис. 11

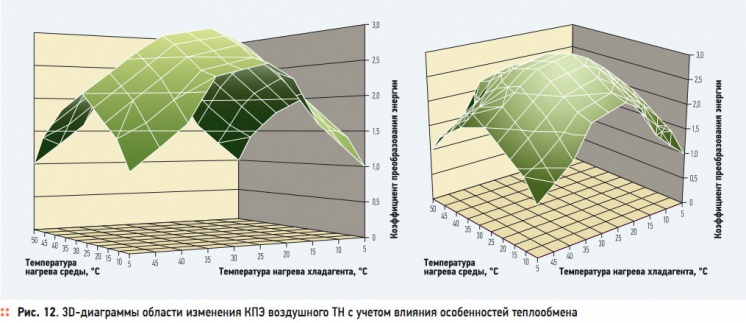

Рис. 12

Сложившаяся тенденция удорожания энергоресурсов стимулирует проведение энергосберегающих мероприятий в транспорте газа по следующим направлениям: энергосберегающие технологические процессы транспорта газа, энергосберегающая газоперекачивающая техника, использование вторичных энергоресурсов. Компрессорная станция (КС) в системе магистрального транспорта газа является инженерным сооружением, обеспечивающим основные технологические процессы по подготовке и транспортировке газа: очистку от посторонних примесей, компримирование (сжатие газа до рабочего давления 7,5 МПа) и его охлаждение. В состав компрессорной станции входят: компрессорные цеха (КЦ) для размещения газоперекачивающих агрегатов (ГПА), газораспределительные станции (ГРС) и газораспределительные пункты (ГРП), установки пылеуловителей, электростанции собственных нужд, склады горюче-смазочных материалов (ГСМ) и метанола, административнобытовые здания и т.д.

В связи с удаленностью магистральных газопроводов от центральных систем энергоснабжения [1] на компрессорных станциях применяется газотурбинный привод нагнетателей газа. Основным источником вторичных энергоресурсов (ВЭР) являются уходящие газы от газотурбинных установок (ГТУ), используемые для водяного отопления объектов на территории компрессорных станций, близлежащих населенных пунктов и сельскохозяйственных предприятий в холодный период года и для системы горячего водоснабжения (ГВС) во все периоды года. В конце 1980-х годов Мингазпромом была намечена программа работ по созданию систем с применением в качестве теплоносителя воздуха в целях обеспечения надежной работы оборудования. Программа предусматривала создание стационарных и передвижных воздухонагревателей с использованием различных видов топлива и вторичных энергоресурсов, обеспечивающих постоянный, предпусковой и аварийный прогревы здания, укрытий ГПА, оборудования газовых промыслов, объектов транспорта и переработки газа.

Другими потребителями теплоты выхлопных газов ГТУ могут быть: системы подогрева топливного газа; магистральные нефтепроводы, проложенные параллельно газопроводам на расстоянии 1–1,5 км; различные системы снеготаяния. В работе [2] отмечено, что наиболее крупными потребителями теплоты КС могут быть магистральные нефтепроводы. Известно, что с повышением температуры вязкость нефти понижается [3], например, при повышении температуры нефти от 0 до 15 °C вязкость снижается в три раза, при этом пропускная способность нефтепровода ∅1000 мм увеличивается на 21,5 % (рис. 1 и 2).

В зависимости от вязкости нефти и температуры наружного воздуха требуемое количество теплоты по основным пунктам подогрева колеблется от 20 до 60 МВт. Принципиальные схемы подогрева нефти утилизируемой теплотой ГТУ КС представлены на рис. 3 [2].

Подогрев нефти до температуры 30–65 °С происходит в теплообменниках (обычно типа «труба в трубе» или кожухотрубных), установленных на площадке нефтеперекачивающей станции или на отдельно стоящем пункте подогрева. В качестве промежуточного теплоносителя обычно используется горячая вода. Подогрев воды может осуществляться в утилизационных теплообменниках, установленных в газоходах ГТУ. Подача теплоносителя осуществляется с помощью насосов по замкнутому циклу. Схема подогрева нефти может быть одноконтурная и двухконтурная.

Помимо этого, к источникам тепловых ресурсов можно отнести [4–7]: системы охлаждения смазочного масла (рис. 4а); системы охлаждения газа; обратная сетевая вода (рис. 4б) системы теплоснабжения (СТС); нагретые поверхности газоходов и ГТУ в машинных залах КС; вытяжные системы машинных залов компрессорных цехов; физическую энергию дросселируемого топливного газа.

На рис. 5 представлена схема для отопления галереи нагнетателей и ГВС многомашинного КЦ за счет теплоты удаляемого воздуха с применением тепловых насосов (ТН) типа «воздух–воздух», при этом тепловой насос ТН2 может быть использован в режиме холодильной машины для теплого периода года. Физическая энергия газа, дросселируемого на ГРС и ГРП, может быть использована во все периоды года по схеме на рис. 6. Детандергенератор (ДГА) топливо-насосной установки (ТНУ) применяется для получения электроэнергии, теплоты и холода. Для подогрева газа перед ДГА может быть использован тепловой насос (ТН).

Теплота удаляемого воздуха из помещений административно-бытовых зданий может быть использована по схеме на рис. 7, предложенной в работе [7]. Взамен фанкойлов, ставших уже традиционными в России, предложено использовать в качестве местных агрегатов тепловые насосы (ТН), объединенные в кольцевую систему. Такая схема реализует в одном контуре функции отопления, охлаждения и ГВС. В качестве источника теплоснабжения также может быть использована теплонасосная установка с грунтовым коллектором. В северных климатических условиях в теплый период года для поддержания определенного состояния грунта криолитозоны может быть использована схема на рис. 4а. В качестве испарителя применяется грунтовый коллектор.

Итак, применение тепловых насосов повышает эффективность энергосберегающих мероприятий. Однако в силу климатических и экономических особенностей теплонасосные технологии в России не получили такого широкого распространения, как в Европе. Это связано, в первую очередь, с соотношением цен на электричество и тепловую энергию. Кроме того, каждый тип теплового насоса имеет свои технические проблемы. Так, например, для рентабельной работы воздушного ТН температура наружного воздуха должна быть не менее 14 °C [9].

Помимо технических проблем значительные трудности возникают и в процессе подбора воздушного теплового насоса. В данной работе предложен графоаналитический метод анализа режимов работы воздушного теплового насоса, p–s-диаграмма которого приведена на рис. 8, с применением автоматизированных алгоритмов расчета параметров парокомпрессионного цикла и особенностей теплообмена.

При проектировании определенной модели теплового насоса закладывается некоторая совокупность параметров работы цикла и теплообменных аппаратов. Данные параметры обеспечивают расчетный диапазон работы теплового насоса с переменным коэффициентом преобразования энергии (КПЭ) в зависимости от условий эксплуатации.

Существенно влияют как на значения КПЭ, так и на величину полной теплопроизводительности суточные колебания температуры наружного воздуха [9]. На основании [10] сформирован программный алгоритм, генерирующий диаграмму зависимости КПЭ от температуры наружного воздуха (рис. 9). Если при оценке одного режима работы ТН проектировщик может получить только линию зависимости, то при построении диаграммы можно говорить и о понятии устойчивости работы цикла в определенном режиме. На рис. 9 графики соответствуют определенному перепаду температур на испарителе Δt3–4. Очевидно, что при большем градиенте эффективность теплового насоса становится менее устойчивой к воздействию низких температур. Данный параметр важен при оценке границ зоны оптимальной работы ТН.

Основными показателями эффективности парокомпрессионного цикла являются процессы охлаждения греющей среды Δt1–2, нагрева хладагента в компрессоре Δt2–3 и нагрев нагреваемой среды Δt3–4. Совокупность данных параметров образуют собой массив всевозможных значений работы ТН без учета влияния внешних факторов. По сути, оценивая вероятные параметры рассматриваемого цикла, можно говорить об определенных первичных результатах проектирования, которые, безусловно, будут корректироваться при наложении дальнейших условий и ограничений. На рис. 10 изображена зависимость КПЭ от значений перепада температур в различных процессах цикла. Данная диаграмма демонстрирует распределение значения КПЭ и мощности в зависимости от значений перепада температур на испарителе и компрессоре. Анализируя характер зависимости, стоит уделить внимание особенностям больших перепадов. В частности, при перепаде температур в конденсаторе Δt3–4 = 50 °C достигаются максимальные показатели эффективности. При этом зависимость принимает параболический характер, что теоретически позволяет реализовать циклы с малым перепадом температуры в компрессоре.

Описать зависимости КПЭ от параметров процессов цикла можно при помощи трехмерной области, построение которой есть определение значений функции f (Δt1–2, Δt2–3, Δt3–4). Диаграмма на рис. 10 показывает распределение значения КПЭ только при фиксированном значении Δt1–2. Такая диаграмма показывает частные значения, необходимые при детальной оценке и корректировке показателей конкретного теплового насоса.

Для проведения общего анализа необходимо прибегнуть к трехмерной визуализации, продемонстрированной на рис. 11. На данном рисунке построена область изменения КПЭ воздушного ТН.

Анализируя характер области можно сделать следующий вывод: при увеличении значений перепадов температур на испарителе, компрессоре и конденсаторе также пропорционально увеличиваются значения КПЭ и тепловой мощности.

Вышеуказанные зависимости характерны для идеального ТН. Реальные показатели могут сильно отличаться, в том числе из-за влияния особенностей процесса теплообмена. Для достижения высоких значений перепадов температур Δt1–2 и Δt3–4 испаритель и конденсатор должны иметь соответствующую площадь теплообмена. Повышение площадей теплообмена неизбежно влечет к увеличению значения аэродинамического и гидравлического сопротивления теплообменников, что приводит к росту затрат энергии.

Очевидно, что существует некоторый предел возможности реализации ТН. Решением данной проблемы является поиск оптимального для конкретного ТН соотношения вырабатываемой тепловой энергии и уровня ее реализации. Для воздушных ТН также характерна проблема обледенения выпадающего конденсата на испарителе. Обмерзание теплообменной поверхности чревато следующими проблемами: снижением эффективности процесса теплообмена; ростом аэродинамического сопротивления; разрушением теплообменных и прилегающих конструкций.

Данная проблема обмерзания может решаться путем отключения системы при критическом уровне обмерзания или до начала процесса, а также путем подогрева удаляемого воздуха для смещения «точки росы». Оба варианта часто исключают возможность работы системы на основе воздушного ТН в высокоэффективных режимах, что, безусловно, сказывается на популярности такой системы. В целом, с учетом ограничений, накладываемых процессами теплообмена, можно визуализировать область зависимости КПЭ и проанализировать полученный результат.

На основании математических зависимостей [10] была сгенерирована скорректированная трехмерная область зависимости КПЭ воздушного ТН от перепадов температур ключевых процессов парокомпрессионного цикла, представленная на рис. 12. На этом рисунке видно, что область эффективности в различных плоскостях принимает характер параболы, где вершина — точка с характеристиками наиболее эффективного варианта работы воздушного ТН. В зависимости от изменений внешних и внутренних климатических условий область без принципиального изменения свой формы будет менять положение по вертикали. Таким образом, можно сделать вывод, что зона наиболее эффективной работы воздушного ТН лежит на вершине трехмерной параболоидной области вне зависимости от изменения условий внешней среды.

Обобщая вышеизложенное, можно отметить следующие преимущества графоаналитического метода на основе программных алгоритмов: оперативное проведение сложного расчета; возможность сконцентрироваться на анализе как результатов исследования конкретного ТН, так и на общих зависимостях, характерных для данного типа ТН.

- Будзуляк Б.В. Концепции и программа реконструкции российских газопроводов / Б.В. Будзуляк, Е.В. Леонтьев, А.М. Бойко // Газовая промышленность, № 6/1993.

- Юращик И.Л. Утилизация теплоты приводных газотурбинных установок / И.Л. Юращик, Л.Ф. Глущенко, А.С. Маторин. — Киев: Техника, 1991.

- Мирзаджанзаде А.Х. Прогнозирование промысловой эффективности методов теплового воздействия на нефтяные пласты / А.Х. Мирзаджанзаде, И.М. Аметов. — М.: Недра, 1983.

- Позин Г.М. Новые технические решения использования вторичных энергоресурсов в системах отопления и вентиляции компрессорных станций / Г.М. Позин, С.В. Дубенков, В.М. Уляшева, Н.М. Ермоленко, М.Н. Ермоленко // Журнал С.О.К., № 3/2008.

- Ванюшин Ю.Н. Утилизация тепла на компрессорных станциях магистральных газопроводов / Ю.Н. Ванюшин, В.И. Глушков. — М.: Недра, 1978.

- Троицкий В.С. Снижение топливно-энергетических потерь на КС / В.С. Троицкий, Б.И. Лычагин, В.С. Струнин, А.М. Проскуряков, В.А. Долинин // Газовая промышленность, № 4/1993.

- Аверьянова О.В. Экономическая эффективность энергосберегающих мероприятий / О.В. Аверьянова // Инженерно-строительный журнал, № 5/2011.

- Гершкович В.Ф. Нужно ли внедрять тепловой насос в систему теплоснабжения города? — Интернет-ресурс: www.c-o-k.com.ua/

- Суслов А.В. Применение воздушных тепловых насосов в условиях холодного климата // Аква-Терм, № 3/2009.

- Васьков Е.Т. Термодинамические основы тепловых насосов: учеб. пособ. для студ. спец. 270109, 270105, 190601. — СПб.: СПбГАСУ, 2007.