Введение

В настоящее время проблема снижения эксплуатационных затрат и повышения энергетической эффективности оборудования является одним из важнейших вопросов производственного энергоёмкого предприятия. На производственных предприятиях, использующих криогенное оборудование, особое внимание уделяют качеству и эффективности применяемых теплоизоляционных материалов.

Использование качественных теплоизоляционных материалов значительно снижает издержки на ремонт и обслуживание оборудования, а также позволяет существенно экономить энергетические ресурсы.

Основной показатель эффективности теплоизолирующего материала — коэффициент теплопроводности λ (или термическое сопротивление слоя R) и его неизменность в процессе эксплуатации. Как правило, теплопроводность зависит от плотности и влажности материала. В процессе эксплуатации основным фактором, влияющим на увеличение коэффициента теплопроводности, является его увлажнение. Следовательно, при выборе типа теплоизоляционного материала предпочтение отдаётся так называемым «закрытопористым материалам», позиционируемым как водонепроницаемые.

Несмотря на уникальный опыт, который «НИИСТ» накопил более чем за 30 лет работы в области тепловой изоляции, в настоящее время в этой тематике всё ещё остаются неисследованными многие вопросы, один из таких вопросов представлен в данном исследовании.

В данной статье будут рассмотрены особенности закрытопористых (пеностекла) и условно закрытопористых (пенополиуретана) материалов, поскольку эти материалы показали достаточное водонасыщение при эксплуатации на криогенных установках, что представляет из себя интерес как научно-исследовательская работа.

Пеностекло как закрытопористый теплоизолятор

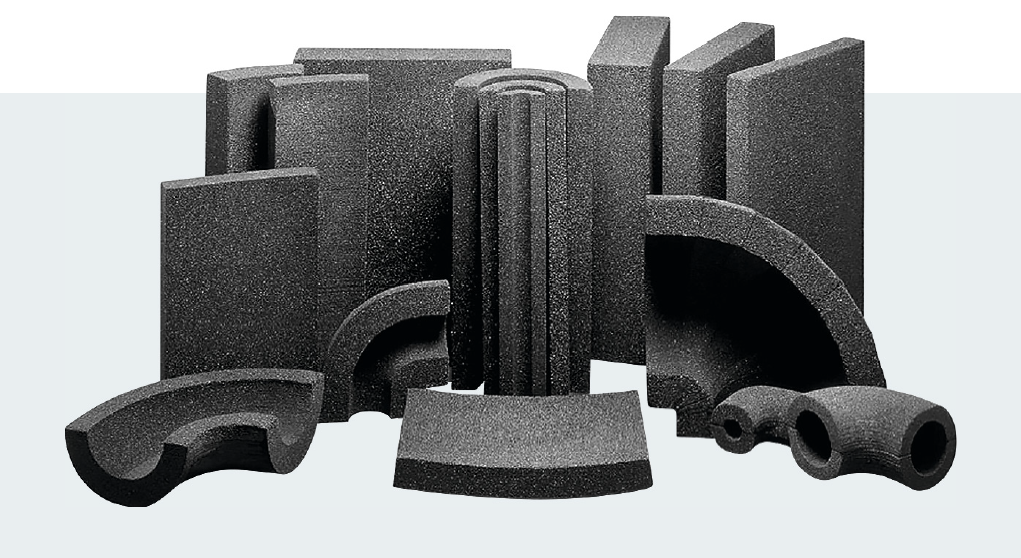

В качестве надёжного технического решения для теплоизоляции криогенного оборудования достаточно часто потребителями выбирается материал типа пеностекло. Как правило, блочное пеностекло получают путём вспенивания силикатных стёкол при температурах 700–1000°C. В качестве газообразователя могут выступать углеродистые пенообразователи, например, уголь. В результате получаются блоки, которые после охлаждения доводятся до определённых геометрических размеров.

На российском рынке представлены четыре основных производителя пеностекла: российские компании, бельгийский/американский и китайский производители. Все они гарантируют следующие свойства пеностекла:

- пожаробезопасность;

- низкий коэффициент теплопроводности материала;

- широкий диапазон температур применения материала;

- химическая инертность;

- непроницаемость для всех видов газов, паров и жидкостей, в том числе и влаги;

- долговечность.

Производители утверждают, что, кроме очевидных преимуществ, таких как негорючесть и коэффициент теплопроводности, соответствующий эффективному теплоизоляционному материалу, срок службы пеностекла достигает 100 лет. При этом, по их словам, теплофизические свойства материала, в частности коэффициент теплопроводности, не изменяются на протяжении всего времени использования. Пеностекло позиционируется производителями как закрытопористый материал, следовательно, оно не должно быть подвержено проникновению влаги. В рекламных буклетах также утверждается, что показатель сопротивления паропроницанию равен бесконечности.

Рассмотрим традиционные методы оценки, позволяющие определить степень проникновения влаги в материал.

Методы оценки водонасыщения теплоизоляционных материалов

Для определения подверженности теплоизоляционного материала проникновению влаги и пара в России используются термины «водопоглощение» и «паропроницаемость». Водопоглощение теплоизоляционного материала определяется по ГОСТ 17177–94 «Материалы и изделия строительные теплоизоляционные. Методы испытаний». Область применения стандарта включает в себя сферу строительных теплоизоляционных материалов и устанавливает методы определения различных технических показателей, в том числе и водопоглощения.

Сущность метода определения водопоглощения заключается в измерении массы воды, поглощённой образцом сухого материала при полном погружении в воду в течение заданного времени.

Испытываемые образцы высушивают до постоянной массы в сушильном шкафу, а затем охлаждают над хлористым кальцием. После этого их погружают в поддон с дистиллированной водой и выдерживают в течение суток. Через 24 ч после залива воды образец переносят на подставку и спустя 30 с взвешивают на сухом поддоне. После определения массы выдержанного в воде образца рассчитывают объёмное водопоглощение.

Паропроницаемость теплоизоляционного материала определяется по ГОСТ 25898–2012 «Материалы и изделия строительные. Методы определения паропроницаемости и сопротивления паропроницанию». Область применения «распространяется на строительные материалы и изделия, включая тонкослойные покрытия, листы и плёнки, и устанавливает методы определения паропроницаемости строительных материалов и изделий и сопротивления паропроницанию тонкослойных покрытий, листовых и плёночных материалов».

Сущность метода определения паропроницаемости и сопротивления паропроницанию заключается в создании стационарного потока водяного пара через исследуемый образец и определении интенсивности этого потока. В процессе анализа методик определения водопоглощения и паропроницаемости для оценки водонасыщения теплоизоляционного материала в процессе эксплуатации были сделаны следующие выводы.

Вышеперечисленные методы предполагают, что при испытаниях опытный образец по сечению имеет практически равномерное температурное поле, то есть температурный градиент отсутствует. Но в строительных конструкциях, температура эксплуатации которых варьируется в диапазоне −50 до +50°C, температурный градиент в теплоизоляционном слое может достигать 30°C. А в технической тепловой изоляции, температура применения которой составляет от −180 до +600°C, температурный градиент в теплоизоляционном слое может достигать величин в сотни градусов.

Таким образом, исследования водонасыщения по данным стандартам может дать только косвенные оценочные данные для оценки водонасыщения закрытопористых материалов, поскольку методы испытания по ГОСТ 17177 и ГОСТ 25898 не учитывают температурный градиент внутри испытываемого образца.

Требования российских стандартов по проектированию тепловой изоляции

Материал для оборудования и трубопроводов можно назвать теплоизоляционным (энергосберегающим), если его теплопроводность составляет величине не более 0,05–0,07 Вт/(м·К), в соответствии с п. 5.1–5.5 СП 61.13330.2012 «Тепловая изоляция оборудования и трубопроводов» (далее — СП).

СП 61.13330.2012 определяет термин «расчётная теплопроводность» как «коэффициент теплопроводности теплоизоляционного материала в эксплуатационных условиях с учётом его температуры, влажности, монтажного уплотнения и наличия швов в теплоизоляционной конструкции» и требует учитывать изменение теплопроводности теплоизоляционного материала в зависимости от влажности. Однако данный СП не регламентирует, каким именно образом учитывать эти изменения.

Все значения в СП даются для материалов в сухом состоянии. В качестве справочных данных, приведённых в Приложении Б к СП, используются результаты, полученные при приёмо-сдаточных и периодических испытаниях, в процессе которых теплопроводность материала определялась в сухом состоянии.

Исследований изменения теплопроводности теплоизоляционных материалов при увлажнении в процессе эксплуатации крайне мало. Объясняется это следующим. Во-первых, проведение подобных исследований крайне сложно и весьма затратно.

Во-вторых, производители не заинтересованы в декларировании значений теплопроводности своих материалов после увлажнения. Особенно это касается тех производителей, которые утверждают, что их теплоизоляционные материалы не впитывают влагу.

Оценочное влияние увлажнения материала на снижение теплопроводности отражено в документах Минэнерго России в таблице п. 5.2 СО 153–34.20.523(3)-2003 «Методические указания по составлению энергетической характеристики для систем транспорта тепловой энергии по показателю «тепловые потери«».

Декларированный производителем теплоизоляционного материала коэффициент теплопроводности может существенно отличаться от эксплуатационного (то есть «расчётного» в терминологии СП 61.13330.2012). Это разногласие было подтверждено в ходе работы по исследованию процесса водонасыщения термоизоляционных материалов.

Анализ документации и исследований пеностекла

При выполнении научно-исследовательской работы необходимо было сделать объективные выводы. С этой целью были изучены все имеющиеся у экспертов доступные документы: исследования, заключения различных организаций, иная техническая документация на пеностекло.

Серийная продукция должна выпускаться в соответствии с техническими условиями завода-изготовителя, разработанными по ГОСТ 2.114–2016 и установленными на момент проведения исследования. Качество серийной продукции подтверждается приёмо-сдаточными и периодическими испытаниями, а также сертификатом соответствия ГОСТ Р, который выдаётся после успешных сертификационных испытаний, проведённых в аккредитованной испытательной лаборатории.

Ниже приведён анализ документации пеностекла марки «НЕОПОРМ» производства АО «Компания «СТЭС-Владимир», поскольку это предприятие одно из первых освоило производство пеностекла в РФ, и по сей день является крупнейшим производителем, а также размещает большое количество материалов об уже проведённых исследованиях в свободный доступ, что позволяет существенно сократить объём исследований. Однако это исследование справедливо для пеностёкол любых марок и производителей и не является оценкой работы конкретной компании.

В ходе работы был проанализирован 21 документ, содержащий экспертную оценку исследуемого материала, а также альбом технических решений «Материалы для проектирования и чертежи узлов» и сертификат соответствия серийной продукции ТУ 5914–004–43189350–2013. Итого было изучено 23 документа.

Интересующие авторов свойства «теплопроводность» и «способность водонасыщения» рассматриваются во многих работах (см. библиографический список в конце данной статьи). Из них три документа имеют юридическую значимость и содержат ссылку на госаккредитацию в качестве испытательной лаборатории. Одно заключение выдано за девять лет до начала его серийного производства, следовательно, оно не может рассматриваться как документ на серийный продукт.

Итак, имеющиеся в свободном доступе документы показывают, что исследования водонасыщения пеностекла не проводились. Также не проводились исследования водонасыщения материала для систем криогеники при отрицательном температурном градиенте. Документы, декларирующие свойства серийной продукции (протоколы сертификационных испытаний и условия гарантии на продукцию), в свободном доступе отсутствуют (исследования проводились в 2017–2019 годах).

В связи с этим для выявления реальных качеств закрытопористых теплоизоляционных материалов были проведены не только поиски теоретической информации, но и практические испытания в лабораториях АО «НИИСТ».

Испытания теплоизоляционных материалов типа пеностекло

Испытания теплоизоляционных материалов типа пеностекло проходили в течение шести месяцев при температурах −37 и −110°C.

Отбор образцов

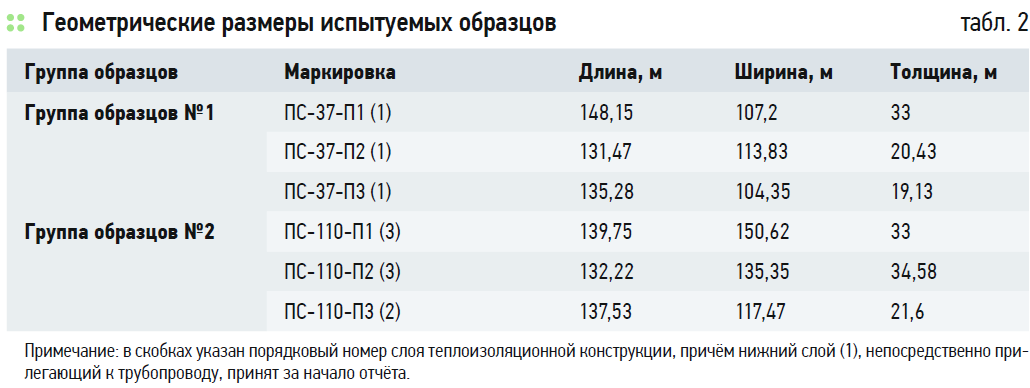

Отбор образцов происходил непосредственно на объекте комиссией, состоящей из представителей завода. Для экспертизы были выбраны фрагменты скорлуп теплоизоляционной конструкции из пеностекла разных производителей. Всего было создано четыре группы образцов (группа образцов — это набор элементов теплоизоляционных конструкций, отобранных на одном участке). Две группы ранее эксплуатировались при температуре −37°C, а две другие при −110°C.

Отметим, что все исследованные образцы всех производителей показали водонасыщение, однако в этой статье рассмотрены только те образцы, которые показали наиболее интересный для изучения и анализа результат.

Группа образцов №1. Фрагменты теплоизоляционного материала пеностекло в виде однослойной теплоизоляционной конструкции отбирались с участка трубопровода диаметром 159 мм. Рабочая среда — пропилен. Рабочая температура составляет −37°C. Срок эксплуатации материала составляет шесть месяцев (фото 1).

Фото 1. Теплоизоляционная конструкция из пеностекла до отбора образцов для испытаний

Группа образцов №2. Фрагменты теплоизоляционного материала в виде трёхслойной теплоизоляционной конструкции отбирались с участка трубопровода диаметром 57 мм. Рабочая среда — пропилен. Рабочая температура составляет −110°C. Срок эксплуатации материала составляет шесть месяцев (фото 2 и 3).

Фото 2. Трёхслойное теплоизоляционное покрытие из пеностекла в процессе отбора образцов для испытаний

Фото 3. Фрагменты трёхслойного теплоизоляционного покрытия. Видно увлажнение внутренних слоёв и сечения конструкции

Демонтаж и отбор образцов был проведён как с горизонтальных, так и с вертикальных участков трубопроводов.

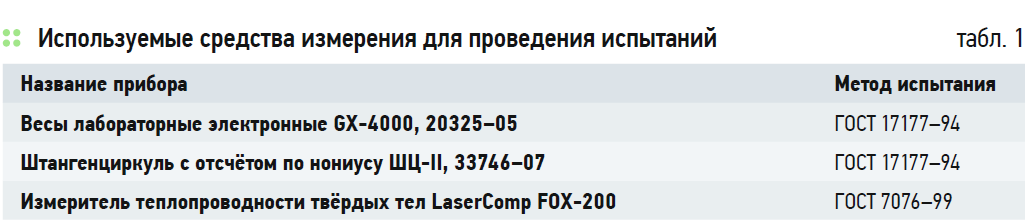

Средства измерения

Средства измерения, которые были использованы для испытаний, приведены в табл. 1.

Подготовка образцов для испытаний

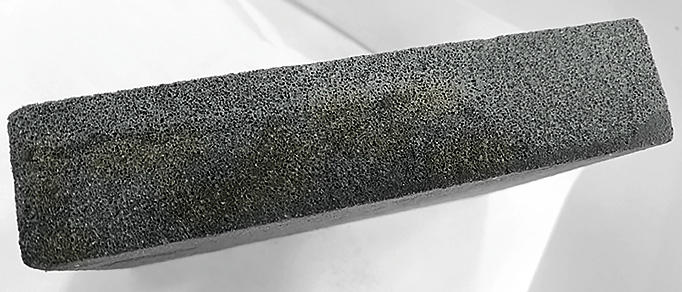

Фрагменты скорлуп теплоизоляционной конструкции из пеностекла, отобранные для испытаний, были доставлены в лабораторию. Полученные фрагменты скорлуп были разделены на сегменты, из которых были подготовлены образцы путём вытачивания на шлифовальном брусе с последующей механической обработкой фрезой на станке для придания правильной геометрической формы. Образцы для испытаний были подготовлены и промаркированы сотрудниками лаборатории.

Минимальный размер образцов для испытания по показателю «теплопроводность» на приборе-измерителе теплопроводности LaserComp FOX-200 по требованиям составляет 100×100×5 мм, рекомендуемый размер — 200×200×20 мм.

Из предоставленных фрагментов теплоизоляционной конструкции было подготовлено максимально возможное количество опытных образцов с соблюдением требований к минимальному размеру испытуемого образца. Геометрические размеры образцов приведены в табл. 2.

Следует обязательно отметить, что при подготовке образцов выделялось большое количество влаги, которое содержалось во внутренних порах материала, как это показано на фото 4–7.

Определение теплопроводности по ГОСТ 7076–99 проводилось без предварительного высушивания образцов.

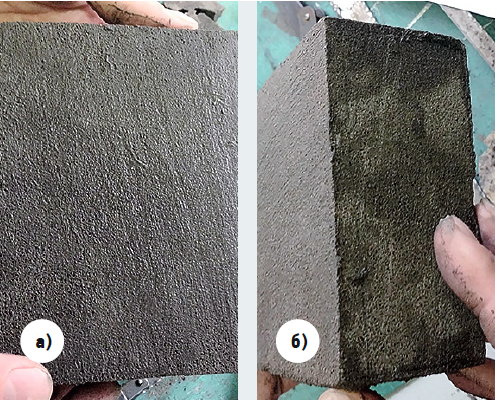

Фото 4. Фрагмент скорлуп из пеностекла в лаборатории (поверхность увлажнена)

Фото 5. При разрезе материала в сечении наблюдается значительное увлажнение (влага проникла внутрь материала)

Фото 6. При точении материала на брусе выделялось большое количество влаги

Фото 7. Поверхность готового образца после обработки на брусе и точильном станке сильно увлажнена (а). Увлажнение материала в сечении и на обработанной поверхности (б)

Результаты проведённых испытаний

Теплопроводность. Показатели теплопроводности испытанных образцов после шести месяцев эксплуатации при температурах −37 и −110°C составляют от 0,051 до 0,064 Вт/(м·°C) при 25°C, что отличается (до 1,28 раза) от декларируемой производителями теплопроводности — 0,05 Вт/(м·°C) при 25°C в сухом состоянии.

Отличие показателей теплопроводности может быть вызвано существенным увлажнением образца в процессе эксплуатации. Присутствие влаги внутри материала наблюдалось при демонтаже с трубопровода фрагментов теплоизоляционной конструкции и при подготовке образцов необходимого размера перед испытаниями. При определении теплопроводности наблюдалось перемещение влаги по толщине испытываемого образца от более нагретой к менее нагретой поверхности тепломеров прибора FOX-200.

Плотность. Для испытанных образцов предполагаемая плотность соответствовала декларируемым значениям завода-изготовителя и составляла от 136,5876 до 138,6761 кг/м³. Испытываемые образцы вырезались из фрагментов скорлуп и были менее водонасыщены, чем сами фрагменты. Кажущаяся плотность фрагментов скорлуп превышала 250 кг/м³.

Таким образом, в процессе исследования было обнаружено несоответствие заявленных производителями показателей теплопроводности и кажущейся плотности реальным результатам, полученным в ходе испытаний.

Исследования водонасыщенного пеностекла

Сотрудники АО «НИИСТ», в частности, специалисты Лаборатории тепловой изоляции, стояли у истоков внедрения практически всех новых теплоизоляционных материалов на территории России. При активном участии специалистов АО «НИИСТ» в разные годы были разработаны и внедрены следующие технологии и материалы:

- 1986–2000-е годы — технология производства заводской тепловой изоляции из пенополиуретана;

- начало 2000-х годов — обосновано и расширено применение тепловой изоляции из экструдированного пенополистирола;

- начало 2000-х годов — в РФ широко внедрена технология применения тепловой изоляции на основе пеностекла (при участии специалистов АО «НИИСТ» проведены мероприятия по созданию отечественных предприятий по производству пеностекла в городе Владимире);

- 2015 год — создано первое в РФ предприятие полного цикла по производству пористой резины.

Кроме того, АО «НИИСТ» — аккредитованная испытательная лаборатория, имеющая право проводить оценку качества теплоизоляционных материалов, как в соответствии с требованиями ГОСТ и ТУ и т. д., так и в соответствии с собственными стандартами качества. Имея большой опыт в области исследования теплоизоляционных материалов, сотрудники АО «НИИСТ» не могли оставить без внимания вопрос расхождения выявленных данных с показателями, заявленными изготовителями.

После выполнения работ имеющиеся образцы были изучены дополнительно. В поисках ответа на вопрос, почему материал в процессе эксплуатации повёл себя иначе, чем предполагалось, специалисты АО «НИИСТ» применили другие, нестандартизированные методы. Изначально была выдвинута теория, что образцы имеют открытопористую ячеистую структуру, и данная теория подтверждалась множеством фактов.

Как уже указывалось выше, при определении показателя «теплопроводность» на приборе FOX-200 внутри теплоизоляционного материала наблюдалось перемещение влаги от более нагретой стороны образца к менее нагретой.

Последующие испытания тех же образцов при температурном градиенте 20°C привели к снижению теплопроводности опытных образцов и снижению их массы. Снижение теплопроводности и массы теплоизоляционного материала было вызвано «выпотеванием» влаги на поверхности менее нагретой стороны испытываемого образца. А перемещение влаги по толщине образца присуще открытопористым материалам.

Предположение о том, что образцы имеют открытопористую ячеистую структуру, было опровергнуто в ходе дальнейших испытаниях.

При измерении водопоглощения по методике ГОСТ 17177 материал показал низкие показатели водопоглощения (2,9–3,4% по объёму), влага проникла только в поверхностный слой, который является открытопористым. Следовательно, полученные результаты характеризуют материал как закрытопористый.

По методике ГОСТ 17177 образцы были помещены в термошкаф при температуре 105°C и выдерживались там до стабильности изменения массы (до 0,1% за полчаса). За трое суток выдержки образцов при 105°C масса изменилась незначительно — с 75,48 до 74,13 г. (на 1,7%). Эти результаты также свидетельствуют о закрытопористой структуре материала.

Далее образцы пеностекла были установлены на электрическую плитку c температурой поверхности 230°C и сушились в течение восьми часов. При этом образец материала потерял больше влаги, чем при методе выдержки при постоянной температуре. Масса изменилась на 6,86% — с 74,13 до 69,047 г. Данные результаты характеризуют материал как открытопористый.

Комплексное высушивание образца привело к потере массы образца на 6,4 г. (8,5%). Показатели теплопроводности образцов до высушивания и после комплексного высушивания снизились на 9,5% — с 0,063 до 0,057 Вт/(м·°C).

Таким образом, испытанные образцы пеностекла при отсутствии температурных градиентов показали себя как закрытопористые материалы, а в присутствии температурного градиента внутри слоя материала — как открытопористые.

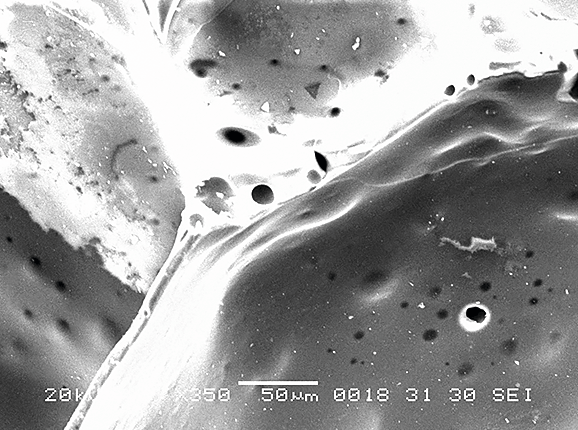

Дополнительно материал был исследован на растровом электронном микроскопе (РЭМ). Снимки РЭМ показали наличие локальных «отверстий» на стенках пор материала диаметром не более 25 мкм (фото 8).

Фото 8. Снимок стенки поры пеностекла (увеличение в 350 раз)

Являются ли данные отверстия сквозными или поверхностными, однозначно сказать сложно.

Одно из предположений, объясняющих водонасыщение данных образцов: диффузия водяного пара через данные отверстия. Размер отверстий слишком мал для того, чтобы вода могла проникать через них. Однако при сильном температурном градиенте за счёт линейного расширения материала и разности парциальных давлений между порами, возможно, через «отверстия» происходит диффузия водяного пара между порами.

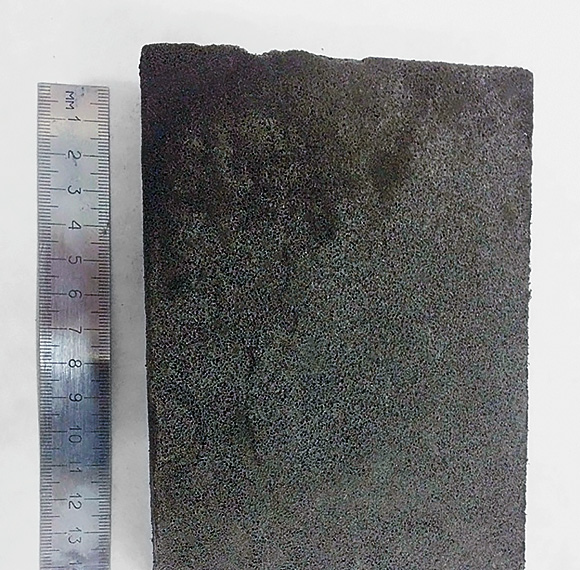

Рассматривать полученные результаты однозначно затруднительно без дальнейших исследований, так как результаты экспертизы и данные исследования распространяются только на несколько конкретных образцов, отобранных для испытаний. Поэтому утверждать что-либо наверняка пока что нельзя (фото 9).

Фото 9. Готовый испытательный образец для определения теплопроводности

Статистические данные, полученные АО «НИИСТ», ограничены, что не позволяет сделать однозначные выводы о причинах водонасыщения. Точно определить, какие причины оказали наибольший эффект при потере воды в образце, невозможно, так как большинство операций проводилось на образцах последовательно, а не параллельно.

Можно утверждать, что пеностекло до демонтажа имело наибольшее водонасыщение. Величина водонасыщения уменьшалась постепенно и с различной степенью интенсивности: при нахождении материала в лаборатории влага существенно терялась при подготовке образцов нужного размера, значительно менялась и при измерении теплопроводности. При этом погружение материала в воду и выдержка в ней не привели к повышению содержания влаги в образце и не отразились на его теплопроводности.

Механизм циркуляции влаги внутри материала тоже пока остаётся неизученным, как и вопрос агрегатного состояния влаги в порах материала. Возможно, полученные значения связаны с заводским браком данных партий или с изменением в структуре материала при работе в условиях знакопеременных температур.

На испытательном образце присутствует локальное увлажнение (фото 10). До испытания влага распределялась локально по поверхности. В сечении испытательного образца наблюдается локальное увлажнение. После проведения испытаний влага перемещалась от более нагретой части к менее нагретой.

Фото 10. Готовый испытательный образец для определения теплопроводности

Исследования водонасыщения других материалов

Сотрудниками Лаборатории АО «НИИСТ» были исследованы и другие материалы, используемые для теплоизоляции, такие как пенополиуретан и каучук.

При исследовании пенополиуретанового напыления было выбрано изделие, которое эксплуатировалось на криогенном трубопроводе при температуре −106°C без применения паробарьерного слоя на протяжении одного года. Образцы испытывались сразу после прибытия в лабораторию, их физические параметры наиболее близки к действительным эксплуатационным параметрам материала, применяемого на объекте. Результаты испытаний представлены в табл. 3.

После проведения испытаний материала было установлено, что в результате эксплуатации материала происходит его значительное насыщение жидкостью, что приводит к значительному увеличению плотности (на 144,1%) и снижению теплопроводности (на 47,1% при средней температуре слоя 0°C). Методика нанесения материала на поверхность трубопровода не позволяет изготовить однородную и сплошную конструкцию, о чём свидетельствуют многочисленные поры и неоднородности, замеченные при изготовлении образцов (фото 11).

Фото 11. Поры и неоднородности в образце

За нормативный документ для анализа результатов испытаний взяты средние значения теплоизоляционных материалов из пенополиуретана согласно СП 61.13330.2012. Этим стандартом пользуются и по сей день, однако сотрудники

АО «НИИСТ» считают его морально и технологически устаревшим, так как с момента написания СП появилось много новых теплоизоляционных материалов и методов оценки их качества. Стандарт определённо требует модернизации.

У АО «НИИСТ» также есть опыт работы с каучуковой теплоизоляцией, проводились исследования по определению водопоглощения, паропроницаемости и других качеств. Этот материал также со временем показал гигроскопичность и потерю своих теплоизоляционных свойств.

Выводы

1. Современные методы определения водопоглощения и сопротивления проникновению пара в полной мере не описывают проблем водонасыщения теплоизоляционных материалов. Для получения более точных результатов необходимо создание испытательного стенда, который позволил бы определять проблемные зоны водонасыщения при отрицательном температурном градиенте. Результаты испытаний и исследований на подобном стенде следует отразить в специально разработанных рекомендациях по применению технической тепловой изоляции для систем криогеники.

2. В нормативах и в нормативно-технической документации (НТД) следует указывать ожидаемую эксплуатационную теплопроводность материала.

3. Применение новых, в том числе и закрытопористых теплоизоляционных материалов для систем с температурами энергоносителя ниже +20°C без проведения комплексных опытно-промышленных испытаний недопустимо.

4. Напыляемый пенополиуретан недопустимо применять в качестве постоянной энергоэффективной тепловой изоляции без паробарьерного слоя.

5. Теплоизоляционный материал из пеностекла при использовании на технологическом оборудовании с температурой энергоносителя ниже температуры окружающей среды рекомендуют устанавливать совместно с защитным слоем для предотвращения атмосферных воздействий и механических повреждений в соответствии с п. 4.5 СП 61.13330.2012. Пароизоляционный слой будет препятствовать проникновению влаги внутрь материала при отрицательном температурном градиенте.

6. Проведённый объём исследований и испытаний позволяет сделать вывод, что время напитывания материала влагой (и увеличение коэффициента теплопроводности материала) напрямую зависит от его толщины, то есть чем толще материал, тем дольше он напитывается.