Введение

Производство агломерата является одним из основных этапов получения металлов. Процесс осуществляется путём спекания рудного концентрата с коксом на агломашинах конвейерного типа. Воздух, необходимый для поддержания горения кокса, забирается непосредственно из помещения и просасывается через слой агломерата. Образующиеся газы направляются на очистку и выбрасываются в атмосферу. Возмещение технологического отсоса осуществляется системами приточной вентиляции, производительность которых достигает сотен тысяч кубометров в час на одну агломашину, а затраты на очистку и транспортирование воздуха составляют миллионы рублей в год. Существенны также потери теплоты и ценных компонентов, содержащихся в выбросах.

Повышение экологической безопасности агломерационного производства может быть достигнуто на основе комплекса технических решений, заключающихся в использовании части отходящих газов для компенсации технологического отсоса. Это позволит значительно уменьшить объём выбросов, затраты теплоты и электроэнергии, а также снизить загрязнение атмосферного воздуха.

Предмет и методы исследования

Обоснование допустимой степени рециркуляции получено на основании результатов математического моделирования процессов тепло- и массообмена в укрытии агломашины [1].

Данные о количестве, составе и способах очистки отходящих газов агломерационного производства приняты по данным отдела металлургического оборудования ООО «Уралмаш-Инжиниринг», город Екатеринбург. Оценка экологического ущерба производилась в соответствии с методикой Госкомэкологии Российской Федерации [2].

Результаты

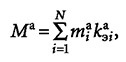

Для оценки экологического эффекта предлагаемых решений приведём данные отдела металлургического оборудования ООО «Уралмаш-Инжиниринг» для аглофабрики Серовского металлургического завода (город Серов) за 2005 год. Так, объёмный расход газов, удаляемых от агломашины площадью спекания 50 м2, составил 229 тыс. м3/ч (в пересчёте на температуру газов 150 °C). При этом концентрация пыли в отходящих газах перед установками очистки составила 947 мг/м3.

Ориентировочное годовое количество пыли, выбрасываемой в атмосферу при разных способах очистки отходящих газов, приведено в табл. 1.

Экологический эффект от внедрения мероприятий по рециркуляции отходящих газов достигается путём сокращения выбросов пропорционально сокращению количества отходящих газов, выбрасываемых в атмосферу.

Результаты расчётов, проведённых при помощи математической модели для агломашины К-50 с площадью 50 м2, показали, что максимальная степень рециркуляции газов, при которой исключается их выбивание из укрытия, составляет 26 %. Для аглофабрики Серовского металлургического завода внедрение рециркуляции позволяет сократить расход газов, выбрасываемых в атмосферу, на 59 тыс. м3/ч.

Оценка соответствующего сокращения выбросов пыли при внедрении рециркуляции отходящих газов приведена в табл. 2.

Экономическая эффективность природоохранных мероприятий рассчитывается как сумма предотвращённого ущерба и экономии средств от сокращения установленной платы за выбросы в атмосферный воздух.

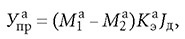

Согласно методике [2], предотвращённый ущерб рассчитывался по следующей формуле:

где Уaуд — величина экономической оценки удельного ущерба от выбросов загрязняющих веществ в атмосферный воздух, руб/усл. т; Каэ — коэффициент, учитывающий экологические факторы экономического района; Jд — индекс-дефлятор, учитывающий инфляцию; Ma2 — приведённая масса выброса загрязняющих веществ до и после внедрения разрабатываемого мероприятия за расчётный период, усл. т/год.

Приведённая масса выброса загрязняющих веществ определялась как:

где mai — масса выброса в атмосферный воздух i-го загрязняющего вещества или группы веществ с одинаковым коэффициентом относительной эколого-экономической опасности, т/год; kaэi — коэффициент относительной эколого-экономической опасности для i-го вещества, определяемый также по [2].

В табл. 3 приведены процентное содержание, значения коэффициентов kaэi и массовые расходы веществ, содержащихся в отходящих газах.

В итоге величина предотвращённого ущерба в результате внедрения компенсации технологического отсоса рециркуляционными газами составит: при очистке газов в циклонах — 4,2 млн руб/год, при очистке газов в электрофильтрах — 348 тыс. руб/год.

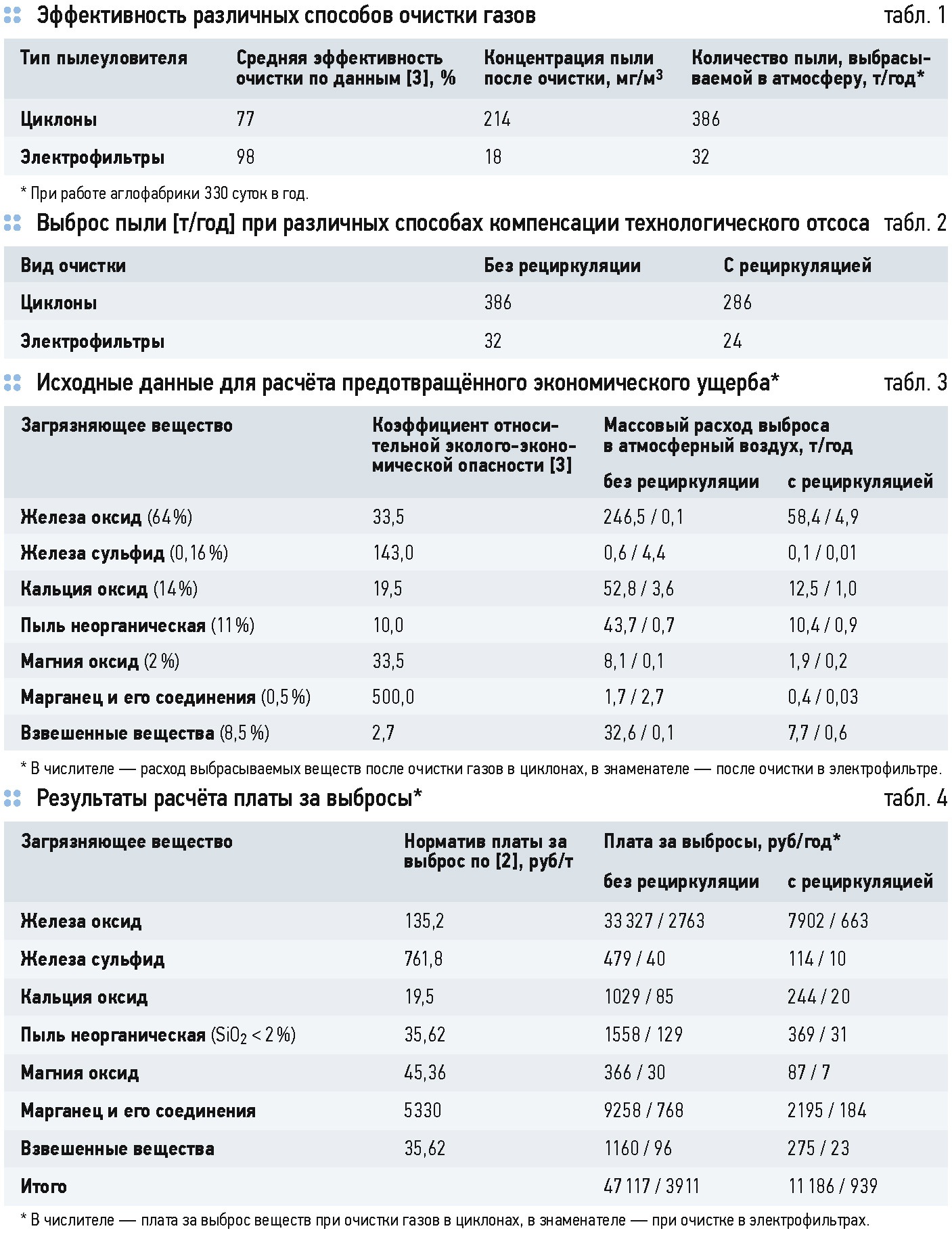

Предлагаемые решения по использованию рециркуляции отходящих газов для компенсации технологического отсоса позволяют также сократить размеры платы за выбросы в атмосферный воздух, взимаемой природоохранными органами.

Расчёт платы за выбросы производился по формуле: П = yiMi, где П — плата за выбросы, руб/год; yi — норматив платы за выброс, руб/т; Mi — масса примеси i-го загрязняющего вещества в течение года, т/год.

Результаты расчёта платы за выбросы для разных типов очистки газов приведены в табл. 4. Следует отметить, что использование вторичных энергоресурсов в виде рециркуляционных отходящих газов позволяет снизить расход топлива на агломерацию. Использование компенсации технологического отсоса рециркуляционными отходящими газами позволяет также сократить выбросы других вредных веществ (СО, СО2, SO2, NOx), что является особенно актуальным в связи с ограничением выброса «парниковых» газов, предусмотренным международными соглашениями и обязательствами Российской Федерации.

Важным результатом снижения выбросов агломерационного производства является повышение экологической безопасности агломерационного производства за счёт снижения загрязнения приземного слоя атмосферы промышленных площадок и затрат на очистку воздуха систем приточной вентиляции.

Выводы

Предложенный способ компенсации технологического отсоса отходящими газами даёт существенный экономический и экологический эффект. На примере аглофабрики города Серов Свердловской области получены количественные показатели по снижению выбросов, экономического ущерба, платы за выбросы и экономии топлива.