Эффективность системы водоподготовки зависит от величины эксплуатационных расходов и качества очищенной воды, которое, в свою очередь, определяется правильно выбранной технологией очистки воды и режимом работы водоочистного оборудования [1]. Ужесточение требований к очищенной воде хозяйственно-питьевого назначения определяется не только контролем за нормативами качества потребляемой воды, но и появлением новых медицинских исследований о влиянии содержащихся в воде химических и биологических компонентов на здоровье людей.

На основе результатов гигиенического мониторинга, регулярно проводимого управлением Федеральной службы по надзору в сфере защиты прав потребителей и благополучия человека по железнодорожному транспорту, было установлено, что основными причинами неудовлетворительного качества воды, подаваемой потребителям ОАО «РЖД», является отсутствие на ряде водозаборных объектов зон санитарной охраны, нехватка сооружений для очистки природной воды и систем обеззараживания [2].

С целью обеспечения потребителей (структурных подразделений и объектов инфраструктуры) водой питьевого качества, соответствующего требованиям СанПиН 1.2.3685–2021 «Гигиенические нормативы и требования к обеспечению безопасности и (или) безвредности для человека факторов среды обитания» [3], в компании ОАО «Российские железные дороги» был разработан и поэтапно реализуется инвестиционный проект «Чистая вода ОАО «РЖД», охватывающий наиболее проблемные объекты на всех 16 полигонах железных дорог России.

Для корпоративных потребителей воды питьевого качества, а к ним относится и ОАО «РЖД», выбор и обоснование технологии очистки воды, её аппаратное оформление и степень унификации оборудования является сложной разноплановой задачей [1, 4].

Анализ источников питьевого водоснабжения железнодорожных объектов показывает на преимущественное использование подземных вод. Главным достоинством последних является существенно более высокая степень защищённости от загрязнения по сравнению с поверхностными водами. Однако, несмотря на это, они не всегда отвечают нормативным требованиям по содержанию отдельных загрязняющих веществ, в частности, железа, марганца, а также по цветности, жёсткости и др. Применение таких вод для питьевых целей требует предварительной очистки.

В пределах шести железных дорог (Октябрьской, Горьковской, Свердловской, Красноярской, Забайкальской и Дальневосточной) сосредоточено более половины всех подземных источников водоснабжения, не соответствующих по качеству санитарно-эпидемиологическим требованиям. Для удалённых на значительные расстояния от сетей централизованного водоснабжения и водоотведения отдельно стоящих железнодорожных объектов (пунктов технического осмотра вагонов и локомотивов, блокпостов энергообеспечения и автоматической сигнализации и связи, домов отдыха локомотивных бригад и др.), где проблема качественного водоснабжения стоит особенно остро, актуально использовать блочно-модульные компактные установки подготовки питьевой воды. Наибольшее распространение имеют малые и средние системы водоснабжения (500–1500 м³/сут.).

При реализации мероприятий инвестиционного проекта «Чистая вода ОАО «РЖД» на объектах были применены установки очистки воды, основанные на напорной и безнапорной аэрации с последующим фильтрованием на инертных [5] или сорбционных загрузках, установках обратного осмоса и устройствах с использованием озонирования. Выбор данных водоочистных технологий в каждом конкретном случае был обоснован результатами анализа подземной воды, особенностями размещения, технико-экономическими и эксплуатационными показателями оборудования.

В этой статье представлен опыт реализации установок комплексной очистки воды для объектов инвестиционного проекта «Чистая вода ОАО «РЖД», направленных на повышение эффективности систем водоподготовки за счёт новых или индивидуальных технологических решений, с целью снижения эксплуатационных расходов.

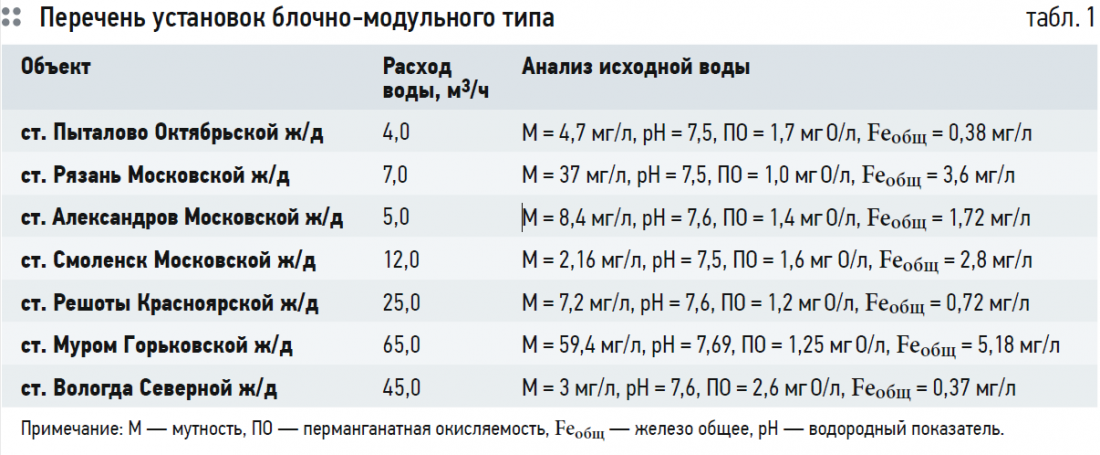

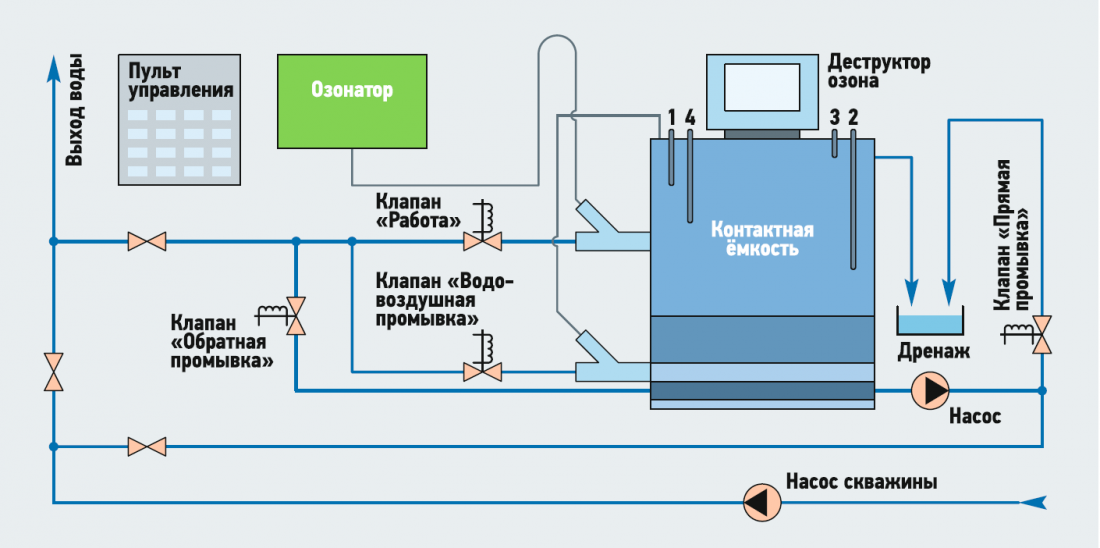

Перечень и характеристика объектов инвестиционного проекта «Чистая вода ОАО «РЖД», реализуемых с применением блочно-модульных установок водоподготовки, предназначенных в первую очередь для очистки воды от железа, приведены в табл. 1.

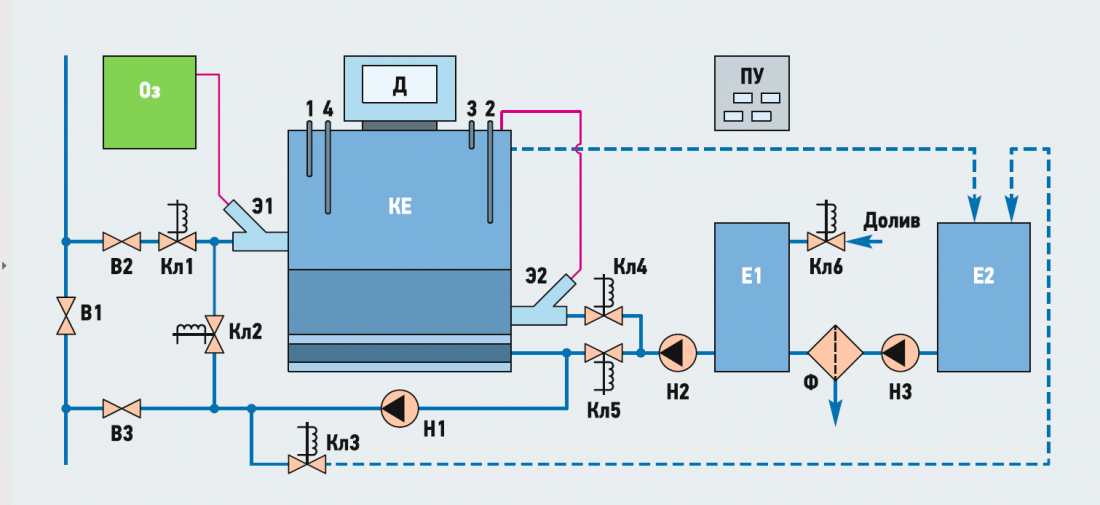

Рис. 1. Принципиальная схема и состав модуля установки для очистки подземной воды

Формы существования железа весьма разнообразны и в значительной мере зависят от геохимических свойств подземных вод [6–8]. Наиболее эффективным окислителем для обезжелезивания воды является озон. При его использовании параллельно с процессами окисления происходит обеззараживание воды и улучшение её органолептических свойств. Преимущества процесса озонирования заключаются также в компактности озонаторных установок и возможности полной автоматизации процесса.

Рис. 2. Аппаратное оформление технологии производительностью 2 м3/ч (а) и 15 м3/ч (б)

Блочно-модульные установки очистки воды с использованием озона размещены в помещениях непосредственно у источников водоснабжения (скважин). Принципиальная схема установки представлена на рис. 1. Аппаратное оформление реализуемой в установке технологии (рис. 2 и 3) отличается как производительностью генератора озона, так и размером контактно-фильтровального аппарата, пропускной способностью эжектора и насосной станцией. В установке происходит окисление озоном растворённого в воде железа, а затем каталитическое окисление непосредственно на поверхности фильтрующей загрузки. Кроме того, на поверхности активированного угля происходит разрушение остаточного в воде озона и превращение его в кислород.

Рис. 3. Аппаратное оформление технологии производительностью 45 м3/ч

Вода в установку подаётся скважинным насосом через электромагнитный клапан «Работа», далее при срабатывании датчика уровня 2 включается «Насос», входящий в состав установки, подающий очищенную воду на потребление. «Насос» включается при подаче воды потребителю (по сигналу реле протока, входящего в состав насосной станции), а отключается при отсутствии потребления воды (по реле протока или при недостаточном уровне воды в контактной ёмкости). При заполнении контактной ёмкости (по датчику уровня 1) открывается клапан «Работа» и включается «Озонатор», а при достижении заданного уровня воды в контактной ёмкости (по датчику уровня 1) клапан «Работа» закрывается, и «Озонатор» отключается. Включение «Озонатора» и клапана «Работа» происходит при падении уровня воды ниже заданного уровня (по датчику уровня 4).

В режиме «Обратная промывка» подача воды в контактную ёмкость происходит через клапан «Обратная промывка». В режиме «Обратная промывка» поочерёдно открываются клапаны «Обратная промывка» и «Водо-воздушной промывка», причём время открытия и закрытия программируется в пульте управления. Датчик 3 является аварийным в режиме «Обратная промывка» и срабатывает в случае, если не справляется линия дренажа, и закрывает клапан «Обратная промывка».

В режиме «Прямая промывка» вода в контактную ёмкость подаётся через клапан «Работа» и открывается клапан «Прямая промывка». Таким образом, насос начинает сливать воду в дренаж, тем самым уплотняя загрузку в контактной ёмкости и озонируя в ней воду после режима «Обратная промывка». Периодичность и продолжительность промывок также программируется в пульте управления. На пульте управления находится мнемосхема с индикацией процесса и состояния установки очистки воды на данный момент времени. Светодиоды показывают состояние установки, в котором находится тот или иной исполнительный элемент установки. Свечение светодиода означает активное состояние элемента установки. Все элементы, входящие в установку очистки воды, подключаются к пульту управления. Скважинный насос имеет автономное питание, и его работа не зависит от режима работы установки.

Технические решения, использованные при аппаратурном оформлении технологии, защищены патентом [9]. К ним относятся ударная водо-воздушная регенерация фильтрующей загрузки, рекуперация остаточного озона и модульное исполнение установки.

Экономическая эффективность решений заключается в снижении эксплуатационных затрат за счёт уменьшения объёма воды при регенерации фильтрующей загрузки, более полном использовании озона, а также сокращении времени выполнения монтажных и пусконаладочных работ за счёт модульности исполнения.

Зачастую в процессе эксплуатации таких установок на объектах приходится решать задачу утилизации промывной воды в условиях отсутствия системы канализации. Эта проблема, на примере станций Пыталово Октябрьской ж/д и Рязань Московской ж/д, решена за счёт оснащения установки дополнительным блоком фильтрования промывных вод, обеспечивающим сбор, очистку и повторное использование промывной воды.

Рис. 4. Принципиальная схема установки с блоком фильтрования промывных вод

Принципиальная схема установки очистки воды с блоком фильтрования промывных вод приведена на рис. 4, а общий вид показан на рис. 5.

Исходная вода через клапан Кл1 и эжектор Э1 поступает в контактную ёмкость (КЕ). Одновременно с открытием клапана Кл1 включается озонатор Оз, и озон подаётся через Э1 в КЕ, где происходит окисление железа. При достижении определённого уровня воды в КЕ закрывается клапан Кл1 и выключается Оз. Окислённое железо задерживается на тяжёлой загрузке (кварцевом песке, антраците, активированном угле и др.), расположенном в КЕ. Очищенная вода насосом Н1 через загрузку подаётся потребителю. Остаточный озон поступает в деструктор озона Д.

По мере накопления окислённого железа в толще загрузки производится его регенерация, состоящая из обратной промывки и прямой промывки. В качестве обратной промывки используется водо-воздушная промывка, характеризующаяся существенно меньшим объёмом сбросных вод. При обратной промывке вода из ёмкости Е1 насосом Н2 через открытый клапан Кл5 подаётся в нижнюю дренажную систему КЕ, равномерно распределяясь по площади, и происходит «ударная промывка» восходящим потоком очищенной обеззараженной воды (водо-воздушной смеси), позволяющая взрыхлить фильтрующую загрузку. Для этого циклически в течении пяти минут (уточняется в процессе испытаний для каждого конкретного случая) происходит открытие-закрытие клапана Кл5. Далее клапан Кл5 закрывается, открывается клапан Кл4 и происходит обратная водо-воздушная промывка. При обратной водо-воздушной промывке из ёмкости фильтрованной воды Е1 насосом Н2 через клапан Кл4 вода подаётся под загрузку активированного угля и производится сброс воды с окислённым железом самотёком в ёмкость Е2. Затем клапан Кл4 закрывается, насос Н2 останавливается. Включается насос Н1, который сбрасывает первую порцию воды из КЕ через клапан Кл3 в ёмкость сбросной воды. Затем клапан Кл3 закрывается, открывается клапан Кл2 и включается озонатор Оз. Происходит циркуляция и озонирование воды в ёмкости КЕ. После работы в режиме «сам на себя», когда вода в контактной ёмкости КЕ полностью озонирована, происходит закрытие клапана Кл2 и остановка насоса Н1. В это время сброса воды нет. Установка готова к последующей работе.

Рис. 5. Установка на станции Пыталово производительностью 4 м3/ч с блоком фильтрования (а) и блоком фильтрования промывных вод (б)

Во время работы установки на потребителя происходит фильтрование сбросной промывной воды, находящейся в ёмкости Е2. При этом сбросная промывная вода из Е2 насосом Н3 подаётся через фильтр Ф, и происходит её очистка от механических примесей в виде хлопьев трёхвалентного железа. Отфильтрованная вода поступает в ёмкость Е1. Фильтр Ф представляет из себя корпус с размещёнными внутри фильтрующими элементами Крапухина (ФЭК) [10]. Особенность этого фильтра — полное восстановление расходных характеристик (ФЭК представляет из себя пружинную конструкцию с размером пор 13 мкм). В процессе очистки промывной воды на поверхности ФЭК образуется осадок отфильтрованного железа, который сбрасывается из корпуса фильтра в ёмкость для сбора осадка. Полная регенерация ФЭК достигается за счёт обратной продувки сжатым воздухом, при этом зазор пружинного фильтроэлемента существенно увеличивается. Количество суспензии (концентрированная смесь воды и хлопьев трёхвалентного железа) для последующей утилизации равно объёму корпуса фильтра и составляет приблизительно 10 л.

На фильтрах, оснащённых ФЭК, можно проводить несколько циклов «фильтрация-регенерация», не опасаясь их остановки из-за необратимого закупоривания пор и необходимости замены фильтрующих материалов.

При необходимости возможно получение более высокого качества фильтрата промывной воды после регенерации фильтра установки. Для этого производят фильтрование с намывным слоем перлита [11], который наносится на наружную поверхность ФЭК толщиной 3 мм. При этом производительность одного фильтроэлемента снижается. Так как период между регенерациями фильтрующей загрузки КЕ составляет порядка 48 часов, то снижение производительности фильтра не является критичным. При необходимости можно увеличить производительность промывного фильтра Ф за счёт размещения в корпусе большего числа фильтроэлементов ФЭК. Первоначальное заполнение ёмкости Е1 и последующая компенсация потерь воды происходит через клапан Кл6 за счёт очищенной воды.

Работа установки полностью автоматизирована. Управление обеспечивается пультом управления ПУ. В качестве управляющих элементов используются датчики уровня, таймеры и датчики перепада давления. Работа установок очистки воды осуществляется на различных объектах внедрения, как с использованием резервуаров чистой воды, так и без них, с подачей очищенной воды потребителям непосредственно от установок. Второй вариант использования предусматривает размещение резервной установки для обеспечения надёжности системы водоснабжения в целом.

Эксплуатация установок блочно-модульного типа, внедрённых на железнодорожных объектах, подтвердила заявленные при проектировании технологические параметры, а очищенная вода соответствует требуемым нормативам питьевого качества [3].