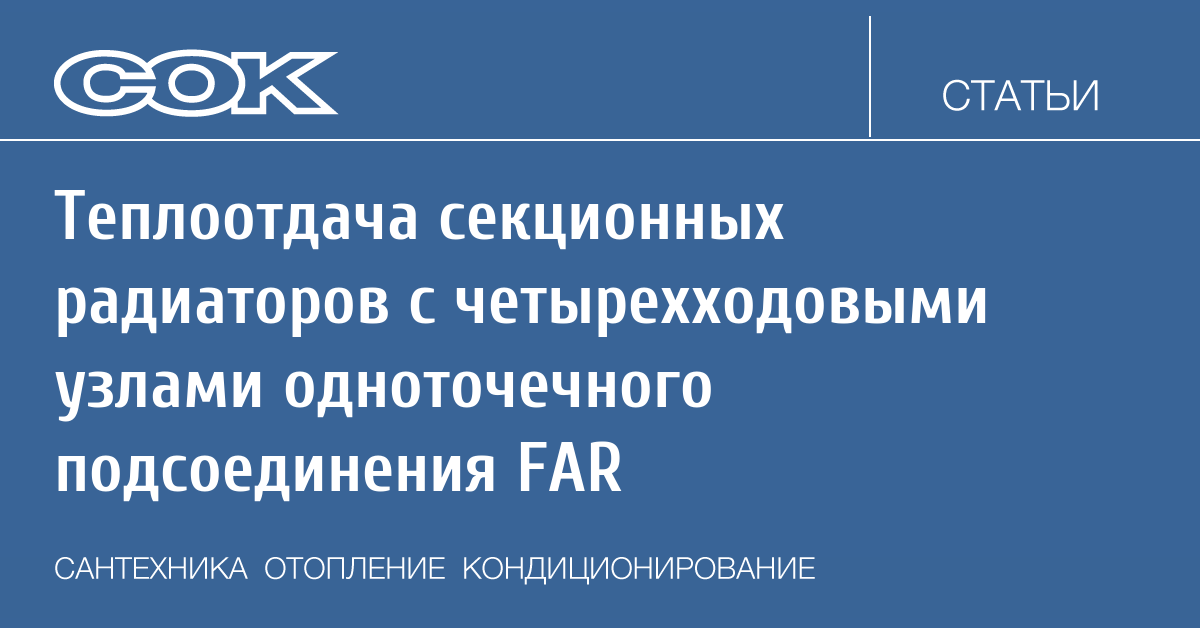

Рис. 1. Однотрубный регулирующий 4-ходовой узел одноточечного подключения FAR, код 1455

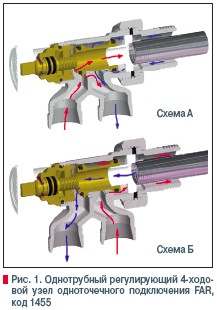

Рис. 2. Однотрубный терморегулирующий 4-ходовой узел одноточечного подключения FAR, код 1420

Табл. 1. Относительное отклонение теплоотдачи с узлом по отношению к номинальной теплоотдаче

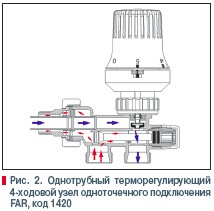

Рис. 3. Двухтрубный регулирующий четырехходовой узел одноточечного подключения FAR, код 1456

![Рис. 4. Зависимость отношения теплоотдачи с узлом W к номинальной теплоотдаче W0 от расхода воды G [кг/ч] для зондов различной длины l относительно длины радиатора L Рис. 4. Зависимость отношения теплоотдачи с узлом W к номинальной теплоотдаче W0 от расхода воды G [кг/ч] для зондов различной длины l относительно длины радиатора L](/images/articles/10312.jpg)

Рис. 4. Зависимость отношения теплоотдачи с узлом W к номинальной теплоотдаче W0 от расхода воды G [кг/ч] для зондов различной длины l относительно длины радиатора L

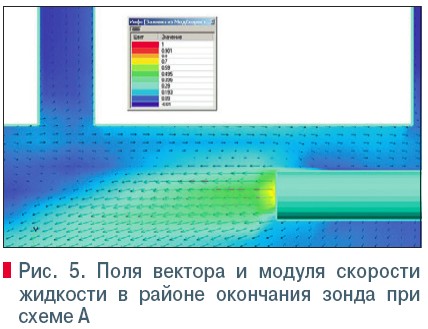

Рис. 5. Поля вектора и модуля скорости жидкости в районе окончания зонда при схеме А

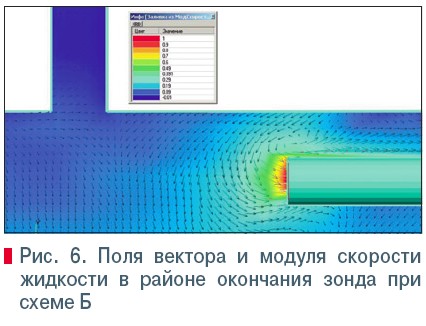

Рис. 6. Поля вектора и модуля скорости жидкости в районе окончания зонда при схеме Б

При использовании двухтрубной системы и установки терморегуляторов возникает разбалансировка: при закрытии части клапанов в одной из зон расходы через другие радиаторы возрастают и могут превысить допустимый, что влечет за собой появление шума и снижение ресурса клапана. Проблему может решить установка автоматических балансировочных клапанов перепадов давления, но это увеличивает стоимость системы и требует более высокого уровня проектирования.

Однотрубная система в этих случаях является самоустойчивой: расход через радиаторный узел с замыкающим участком всегда постоянен. При закрытии термостатического клапана, теплоноситель проходит через байпас, и избыточных расходов на других клапанах ветки не возникает. Кроме того, при прокладке однотрубной системы существует возможность полностью избежать скрытых соединений и тем самым существенно повысить надежность системы.

Для стальных панельных радиаторов проблемы, связанные со скрытой разводкой, решают Н-образные вентильные узлы с регулируемым байпасом. Ввод теплоносителя от узла в полость радиатора происходит наверх по встроенной трубке к встроенному терморегулирующему клапану, затем вниз через полость радиатора. Тем самым реализуется схема раздачи «сверху–вниз» и теплоотдача радиатора мало меняется по сравнению с номинальной, получаемой при боковом подключении радиатора.

Для секционных радиаторов эффективным решением является применение 4-ходовых узлов одноточечного подключения, со встроенными клапанами для регулирования расхода теплоносителя на подающем и обратном каналах и трубки-зонда для отвода или ввода теплоносителя в полость радиатора. Широкий ассортимент таких узлов выпускается итальянcким заводом FAR Rubinetterie S.p.A.

В однотрубных узлах ручной регулировки, содержащих встроенный замыкающий участок, подключение подающего и отводящего трубопровода взаимозаменяемо, т.е. теплоноситель может подаваться в радиатор через зонд и возвращаться через кольцевой канал вокруг него — схема А, так и наоборот — Б (рис. 1 ). Обратимым является и однотрубный терморегулирующий узел FAR (код 1420).

На рис. 2 показаноего подключение по схеме Б. Движение теплоносителя происходит «на клапан», при этом никаких неприятностей, обычно связанных в этих случаях с вибрацией затвора клапана и возможным его захлопыванием, не происходит, т.к. избыток расхода воды уходит в байпас, гидравлическое сопротивление которого близко к сопротивлению клапана. Подробные сведения о теплоотдаче радиаторов с 4-ходовыми узлами отсутствуют.

Измерение теплоотдачи радиаторов с однотрубными узлами осложняется тем, что указываемые изготовителем значения коэффициента затекания воды в прибор недостаточно точны для определения теплоотдачи прибора. В данной работе теплоотдача радиатора определялась при установке двухтрубного узла FAR код 1456 (рис. 3), являющегося модификацией однотрубного узла FAR код 1455. Расход через радиатор измерялся точно.

Исследования проводились на теплогидравлическом стенде компании «Терморос». Испытывался секционный алюминиевый радиатор производства Industrie Pasotti S.p.A. (Италия), состоящий из 8 секций, с шириной секции 80 мм, глубиной 80 мм и межосевым расстоянием подводок 500 мм. Номинальная теплоотдача одной секции радиатора составляла W0 = 183 Вт при температурном напоре xt = 70 °С.

Испытательный стенд содержит теплоисточник — электрокотел «Руснит» 203 с отключенной автоматикой, циркуляционный насос, расходомер с мерной шайбой, тройники со специальными гильзами для измерения температуры теплоносителя, мерный участок из гибких теплоизолированных шлангов, дренированные измерительные коллекторы для отбора статического давления до и после мерного участка и водяные манометры.

Коллекторы для измерения статического давления жидкости представляют собой кольцевые полости вокруг медного рабочего трубопровода, в котором сделаны под углом 90° друг к другу 4 дренажных отверстия диаметром 2 мм с тщательной обработкой внутренних краев. По перепаду статических давлений определяются гидравлические потери на мерном участке. Точность измерения температуры теплоносителя составляет 0,1 °С, перепада статических давлений жидкости — 10 Па, расхода — 0,5 кг/ч, мощности — 0,1 Вт.

На ТЭНы котла через автотрансформатор подается однофазный электрический ток заданной мощности, которая после окончания переходных процессов становится равной стационарной тепловой мощности Wобщ, отдаваемой стендом. Тепловая мощность Wпр испытуемого отопительного прибора равна Wпр = Wобщ – Wст, где Wст — предварительно измеренная тепловая мощность стенда без испытуемого прибора при одинаковых значениях температуры подающей t1.

Объем помещения, где располагается стенд, и характер ограждений не соответствуют в полной мере требованиям к испытательным камерам, предназначенным для определения номинального теплового потока отопительных приборов. Так, по европейским нормам EN 442-2 на пяти ограждениях испытательной камеры поддерживается постоянная температура 20 °С, а по методике московского НИИ сантехники запрещается охлаждать пол и противоположную отопительному приборустену, и требуется утепление зарадиаторного участка.

Тем не менее, результаты испытаний номинального теплового потока эталонного секционного алюминиевого радиатора Industrie Pasotti S.p.A. с точностью до 1 % совпали с данными завода изготовителя, полученными в Миланском политехническом институте по методике соответствующей EN 442-2. Методика настоящих исследований основывалась на сравнительных испытаниях, так что для определения относительного изменения теплоотдачи радиатора от номинальной при подаче теплоносителя через одноточечный узел, вид ограждений испытательного помещения не играл роли.

Результаты измерений представлены на диаграмме (рис. 4) для двух вариантов подключения: подающей и обратной (схемы А и Б). Эти данные также представлены в табл. 1 в приближенном виде для изменения теплоотдачи xW (в %) по отношению к номинальной W0, lxL отношения длины зонда к длине радиатора (в %). Наименьшие потери теплоотдачи дает подсоединение по схеме Б и зонде составляющем половину длины радиатора (l = 0,5L).

Однотрубные узлы работают на больших расходах теплоносителя (100–360 кг/ч). Для них потери теплоотдачи xWxW0 по схеме Б и зонде в половину длины радиатора (l = 0,5L) составляют 2–5 %, для длины зонда, имеющей 3/4 длины радиатора (l = 0,75L), потери теплоотдачи xWxW0 составляют около 5–8 %. Для короткого зонда (l = 0,25L) по этой схеме xWxW0 ≈ 16 %, т.е. теплоотдача при больших расходах существенно падает.

По схеме А для зондов любой длины при больших расходах потери теплоотдачи составляют примерно 10 %, что соответствует обычно приводимым данным. Для двухтрубных режимов характерны небольшие расходы (50–100 кг/ч). В этой области расходов для зондов всех длин по схеме Б и длинных зондов при схеме А потери теплоотдачи составляют 18–10 % и могут быть аппроксимированы зависимостью xWxW0 = –0,16G + 26.

При коротком зонде l = 0,25L по схеме А потеря теплоотдачи составляет 20–15 %, т.е. теплоотдача радиатора значительно меньше. Были также проведены расчеты движения жидкости внутри радиатора с помощью программного комплекса FlowVision, основанного на конечно-объемном методе моделирования уравнений гидродинамики. Расчет проведен в рамках несжимаемой весомой жидкости при использовании k–е модели турбулентности.

Трехмерная расчетная область течения создана в формате VRML. На рис. 5 и 6 показаны рассчитанные поля вектора и модуля скорости жидкости в нижнем коллекторе в районе окончания зонда при расходе жидкости 240 кг/ч. Течение жидкости по схеме Б имеет интенсивную зону перемешивания встречных потоков в области окончания зонда, и винтовое движение вдоль оси коллектора.

Теплообмен со стенками радиатора больше, чем по схеме А. При подключении радиатора по схеме А течение теплоносителя в нижнем коллекторе явно разграничивается на области подающего и обратного потока. Примеры детализации монтажа различных видов 4-ходовых узлов есть в инженерной разработке компании «Терморос» «Альбом технических решений FAR».