Электрофлотатор ЭФ-1

Электрофлотатор MES-Flo

![Рис. 1. Зависимость диаметров пузырьков водорода с диаметрами проволочного катода по опытам Б. М. Матова [4] Рис. 1. Зависимость диаметров пузырьков водорода с диаметрами проволочного катода по опытам Б. М. Матова [4]](http://www.c-o-k.ru/images/articles/44152.jpg)

Рис. 1. Зависимость диаметров пузырьков водорода с диаметрами проволочного катода по опытам Б. М. Матова [4]

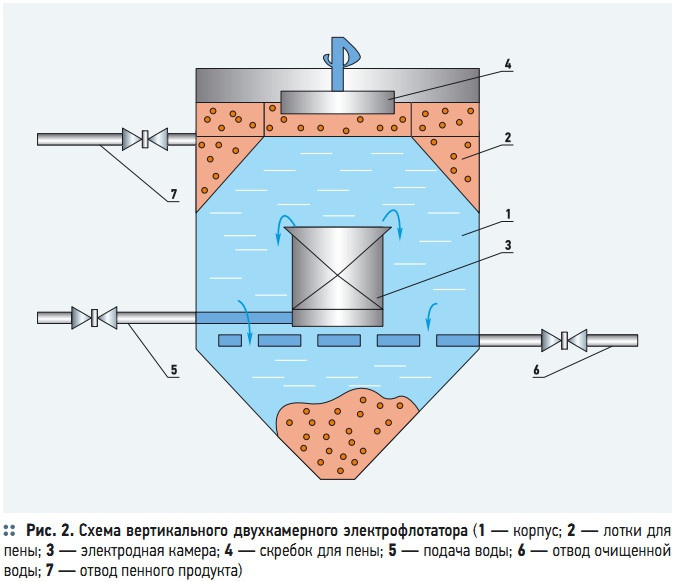

Рис. 2. Схема вертикального двухкамерного электрофлотатора

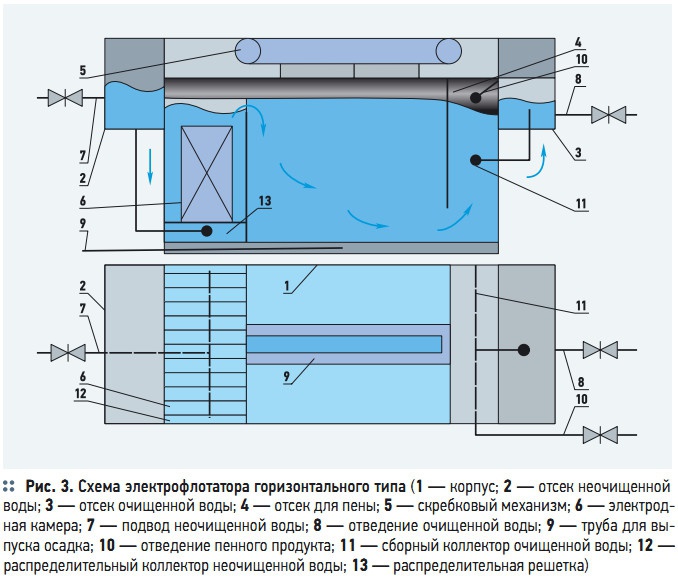

Рис. 3. Схема электрофлотатора горизонтального типа

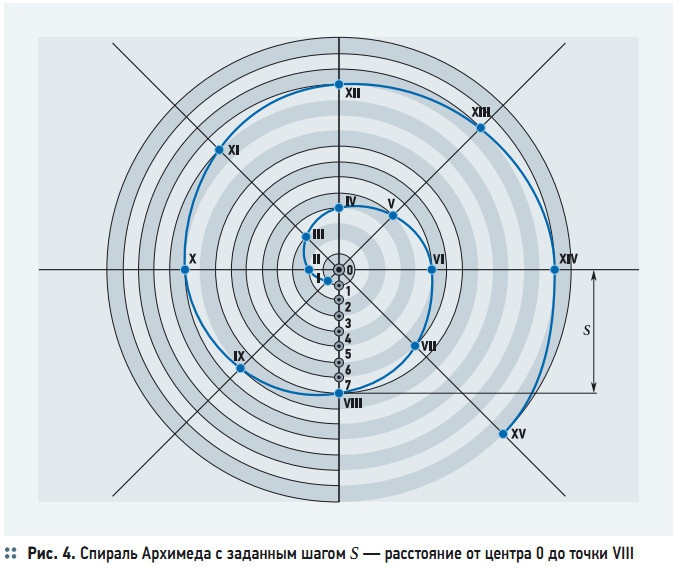

Рис. 4. Спираль Архимеда с заданным шагом S — расстояние от центра 0 до точки VIII

![Рис. 5. Удельное потребление водорода [7] Рис. 5. Удельное потребление водорода [7]](http://www.c-o-k.ru/images/articles/44156.jpg)

Рис. 5. Удельное потребление водорода [7]

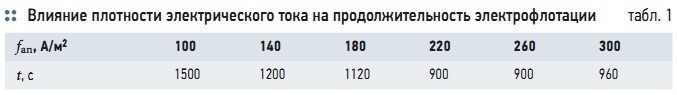

Табл. 1. Влияние плотности электрического тока на продолжительность электрофлотации

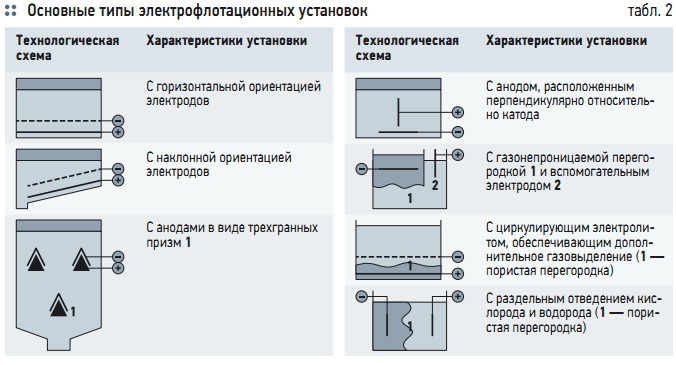

Табл. 2. Основные типы электрофлотационных установок

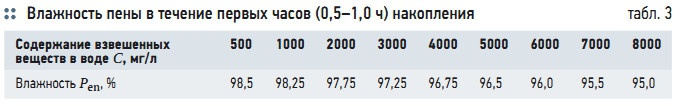

Табл. 3. Влажность пены в течение первых часов (0,5–1,0 ч) накопления

Электрохимическая очистка воды за счет электролиза и электрофлотации применятся в водоподготовке сточных вод промышленно-бытовых предприятий, где традиционные методы водоподготовки не обеспечивают необходимую степень очистки воды от примесей в виде нерастворимых в воде дисперсных веществ, жиров и масел.

В процессе электрофлотации эти вещества под действием межмолекулярных сил взаимодействуют с электролитическими газами — водородом и кислородом, образующимися на катоде и аноде, и переносятся на поверхность обрабатываемой сточной воды в виде пены, которая удаляется. Электрофлотация эффективно используется в промышленности для извлечения из сточной воды нерастворимых примесей фосфатов и гидроксидов металлов, суспензий, смолистых веществ, эмульгированных веществ, нефтепродуктов, индустриальных масел, жиров и поверхностно-активных веществ.

Общие сведения Электрофлотация — это физико-химический способ очистки воды, заключающийся в образовании при пропускании постоянного электрического тока через водный раствор мелкодисперсных пузырьков электролитических газов (водорода и кислорода), газовых флокул, агрегатов, состоящих из пузырьков газа и грубодисперсных примесей в виде взвешенных веществ (суспензии, эмульсии, смолистые вещества, нефтепродукты, масла, жиры, поверхностно-активные вещества). Газовые флокулы обладают значительно большим гидравлическим сопротивлением, чем входящие в их состав примеси, и, всплывая на поверхность, захватывают эти примеси в пену, образуя устойчивый пенный слой — флотошлам.

Туда же выносятся отдельные растворимые загрязнения, адсорбирующиеся на поверхностях дисперсных частиц. Наряду с электрофлотацией в обрабатываемой воде при ее прохождении через межэлектродное пространство происходят электролиз воды, поляризация заряженных частиц, окислительно-восстановительные реакции, электрофорез; продукты электролиза взаимодействуют друг с другом и с другими компонентами.

При использовании растворимых электродов (железных или алюминиевых) на аноде происходит анодное растворение металла, в результате чего в воду переходят катионы железа или алюминия, которые, взаимодействуя с гидроксильными группами, образуют гидраты закиси или окиси, являющиеся коагулянтами, что способствует более эффективной флотации. Электрофлотационный является многостадийным процессом, состоящим из пяти основных стадий: формирование в обрабатываемой воде дисперсной фазы; электрохимическое формирование газового пузырька; формирование газовых флокул «частица–пузырьки газа»; переход газовых флокул на границу раздела «вода–воздух»; концентрирование газовых флокул на границе раздела «вода–воздух».

Для более полного протекания процесса обязательным условием является наличие всех пяти стадий. Другим необходимым условием высокой эффективности процесса электрофлотации является полный переход извлекаемого соединения в дисперсную фазу. Для интенсификации процесса электрофлотации и повышения эффективности очистки целесообразно проводить предшествующую стадию нейтрализации кислых или щелочных компонентов, перевод катионов металлов в труднорастворимые соединения, то есть образование твердой фазы, флокуляция и (или) коагуляция.

Процесс электрофлотации осуществляется за счет газообразных водорода и кислорода, генерируемых на катоде и аноде в процессе электролитического разложения (электролиза) воды. В зависимости от значения pH водной среды на электродах протекают различные окислительновосстановительные реакции. В нейтральной и кислой среде на аноде происходит поляризация и разряд молекул воды с выделением кислорода и образованием ионов гидроксония H3O+:

3 H2O – 2 e– ⇒ 1/2 O2 + 2 H3O+. (1)

На катоде протекает электрохимическая реакция восстановления ионов гидроксония с выделением газообразного водорода и образованием молекул воды:

2 H3O+ + 2 e– ⇒ Н2 + 2 H2O. (2)

В щелочной среде на аноде в результате разряда гидроксил-ионов (ОН– ) происходит выделение кислорода и образование H2O (3), а на катоде в результате разряда молекул воды выделяется водород и образуются гидроксил-ионы (4):

2 ОН– – 2 e– ⇒ 1/2 O2 + H2O, (3)

2 H2O + 2 e– ⇒ Н2 + 2 ОН– . (4)

Окислительно-восстановительные потенциалы приведенных выше реакций составляют +1,23 В и +0,403 В, то есть процесс протекает в условиях некоторого перенапряжения [1]. Согласно теоретическим расчетам, при затрате 1 А⋅ч электричества разрушается в среднем около 0,35 мл воды и генерируется 0,40 л водорода и 0,2 л кислорода. Один из главных этапов флотации — это агрегация газовых флокул, требующая сближения пузырьков газа и взвешенных частиц на расстояния, в пределах которых начинают действовать межмолекулярные силы взаимного притяжения.

Как показали исследования [2], в межэлектродном пространстве создаются благоприятные условия для агрегации, так как пузырьки газа и высокодисперсные частицы загрязнений перемещаются в жидкой среде под действием внешнего электрического поля (электрофорез), что увеличивает вероятность их электрокинетического контакта, особенно при повышении напряженности электрического поля.

Основную роль при электрофлотации играют пузырьки водорода, образующиеся на катоде. Размер пузырьков водорода значительно меньше пузырьков кислорода, выделяющихся на аноде, и при других методах флотации. Он зависит от краевого угла смачивания и кривизны поверхности электродов. Диаметр пузырьков варьирует от 20 до 50 и 100 мкм. Из пересыщенных растворов мельчайшие пузырьки выделяются на поверхности частичек загрязнений и способствуют эффекту флотации.

Выделяющиеся на поверхности катода пузырьки водорода отрываются и всплывают при достижении некоторой критической величины. Отрыв происходит легче, и диаметры пузырьков оказываются меньше в случаях, когда поверхность соприкосновения пузырька с катодом мала. Поэтому центрами газообразования являются различные неровности и выступы на поверхности электродов. Отрыв пузырьков происходит интенсивнее на поверхностях с большой кривизной, например, на катодах в виде проволочных сеток.

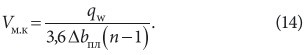

Отмечено, что чем меньше диаметр проволоки, тем меньше и средний диаметр пузырьков водорода, и они более однородны по размерам [3]. Особенно существенно уменьшаются размеры пузырьков при диаметрах проволочного катода катодов менее 0,5 мм (рис. 1). На рис. 1 приведен график зависимости диаметров пузырьков водорода с диаметрами проволочного катода по опытам Б. М. Матова [4].

В том случае, когда катоды имеют вид пластин, диаметры пузырьков водорода того же порядка, что и пузырьки воздуха при напорной флотации, то есть около 100–200 мкм. Также для получения пузырьков требуемого размера необходим правильный подбор материала, диаметра проволоки катода и плотности электрического тока. На размер пузырьков влияют и другие параметры: электропроводность воды, напряженность электрического тока, плотность тока; свойства поверхности электрода, его форма, значение рН и температура среды, поверхностное натяжение на границе раздела фаз «электрод– вода» и «газ–вода».

Оптимальное значение плотности электрического тока при проведении процесса принимается равным 200–260 А/м2, газосодержание — около 0,1 %. Интенсивность электрофлотации зависит от плотности электрического тока, но только до определенных пределов, так как одновременно усиливается процесс «бурления» воды, что приводит к разрушению газовых флокул.

Экспериментальные данные влияния плотности электрического тока на продолжительность процесса электролиза при постоянном эффекте очистки воды приведены в табл. 1. Главные преимущества электрофлотации заключаются в возможности удаления загрязнений очень большой степени дисперсности за счет насыщения воды газовыми пузырьками требуемых размеров, а также в обработке неограниченного насыщения воды пузырьками газа за счет последовательного размещения электродных блоков.

Электрофлотация также допускает возможные перерывы в электролизе; чередование периодов газонасыщения и пауз позволяет интенсифицировать извлечение примесей [4].

Конструкции электрофлотаторов

Типовой электрофлотатор оборудован электролизером и отстойником (флотационной камерой). В зависимости от компоновки различают однокамерные и двухкамерные флотаторы. В первом случае блоки электродов размещаются непосредственно во флотационной камере и занимают всю площадь ее днища. Для отведения крупных газовых пузырьков и осаждающихся грубодисперсных частиц днище флотационной камеры проектируется с углом наклона не менее 30°.

Различные схемы наиболее распространенных электрофлотационных установок приведены в табл. 2. При небольших объемах сточных вод (10–15 м3/ч) электрофлотационные установки проектируют однокамерными, при больших объемах следует применять двухкамерные установки, которые могут быть горизонтальными (рис. 2) и вертикальными (рис. 3). Вертикальные электрофлотаторы рекомендуются при производительности менее 20–30 м3/ч, а горизонтальные — при большей производительности.

Они состоят из электролизной камеры и отстойника. Сточная вода поступает в корпус, который отделен от электролизного отделения решеткой. Проходя через межэлектродное пространство, вода насыщается пузырьками газа. Всплывание газовых пузырьков с взвешенными частицами и примесями происходит непосредственно в отстойнике. Всплывший флотошлам затем перемещается скребком в шлакоприемник, откуда его удаляют механическим способом.

Для равномерного распределения воды между электродными каналами пластинчатые электролизеры оборудуются специальными распределительными решетками, суммарная площадь отверстий в которых принимается 25–30 % от суммарной площади поперечного сечения электродных каналов. Флотационные камеры двухкамерных электрофлотаторов, очищающих воду, содержащую крупные взвешенные частицы, оборудуются иловой частью и снабжаются устройствами для сбора и удаления ила.

Часть объема камеры выделяется для накопления на поверхности слоя пены толщиной от 1 до 50 см. Некоторые пены в момент образования имеют большую влажность, и в период накопления на поверхности флотационной камеры они обезвоживаются и уплотняются. Круглые в плане электрофлотаторы оборудуются скребками в виде спирали Архимеда — плоской кривой, которую описывает точка, движущаяся равномерно-поступательно от центра по равномерно-вращающемуся радиусу (рис. 4) или радиально расположенных металлических крыльев, к которым прикрепляются полосы листовой резины либо пластмассы, заглубленные на 5–10 см под уровень пены.

Скребковые механизмы закрепляются на вращающемся валу. Скребок «спирали Архимеда» вращается с окружной скоростью 10–15 см/с и сдвигает легкоподвижные пены в круговой лоток. Построение архимедовой спирали с заданным шагом S (это расстояние от центра 0 до точки VIII) выполняется в следующей последовательности (рис. 4). Из центра 0 проводят окружность радиусом, равным шагу S спирали, и делят шаг и окружность на несколько равных частей.

Точки деления нумеруют, из центра 0 радиусами 01–08 проводят дуги до пересечения с соответствующими радиусами в точках I–XV, и полученные точки принадлежат спирали Архимеда с заданным шагом S и центром 0. Второй вид скребков также используется для удаления легкоподвижной пены, например, образующейся при очистке воды от нефтепродуктов.

Перед крылом скребка движется основная масса пены, которая сбрасывается в радиально расположенные лотки, борта которых приподняты на 2–3 см выше уровня пены. Скребки заглубляются под уровень пены на 1/3–1/4 ее толщины, но не менее чем на 8–10 см [5]. Скребки для подвижного флотошлама располагаются через 1,5– 2,5 м, а при вязкой пене — через 1–1,5 м.

В тех случаях, когда пена состоит из хорошо уплотняющегося вязкого вещества, необходимо применение скребков-тележек длиной не более 8–10 м. Для удаления легкоподвижной пены при очистки воды от СПАВ применимы удаляющие пену вентиляторы и циклоны, активизированные поддувом воздуха. Для этих целей вдоль одной из продольных стенок флотационной камеры прокладывается напорный воздуховод со щелью шириной 10–20 мм, а вдоль противоположной — всасывающий воздуховод с продольной щелью шириной 100–150 мм друг от друга. Пена, толщина слоя которой не должен превышать 20– 30 см, поступает во всасывающий воздуховод, частично разрушается в вентиляторе и окончательно распадается в циклоне, откуда удаляется конечный пенный продукт.

Наиболее интенсивное уплотнение пены происходит в течение первого часа и фактически прекращается после четырех часов накопления пены. Устройства для удаления пены зависят от формы электрофлотатора и от физических характеристик пены. В процессе эксплуатации электрофлотаторов должны проводится работы по депассивации — переходу металлической поверхности электродов в активное рабочее состояние.

В зависимости от характера пассивирующих отложений (соли жесткости) депассивация производится без демонтажа или с демонтажом электролизной камеры механическим (скребки, щетки), химическим (промывка электродов 5 % раствором соляной или азотной кислоты) способами и путем переключения полюсов, то есть превращением анодов в катоды и наоборот (способ «переполюсовки»).

Переполюсовка осуществляется в ручном или автоматическом режиме, если в электрической схеме установки используются выпрямители тока реверсивного типа. Режим переполюсовки, при котором происходит разрушение пассивирующих отложений на электродах, должен быть технологически обоснован для каждого конкретного способа электрохимической обработки. В некоторых случаях он назначается исходя из роста электрического напряжения в процессе эксплуатации установки, не превышающего 10–20 %. Поскольку интенсивность пассивации увеличивается с ростом плотности электрического тока, переполюсовка должна производиться тем чаще, чем выше значение плотность тока.

Так, при плотности тока 10 А/м2 интервалы между переполюсовками целесообразно принимать через 4 ч, а при плотности 50–100 А/м2 — через 2 ч.

Технологический расчет электрофлотаторов

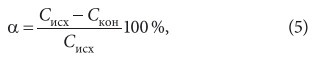

Расчет установок по электрофлотации сводится к определению общего объема установки, объемов электродной (камера коагуляции) камеры и отстойной части (камера флотации), а также необходимых конструктивных и электрических параметров установки. Г.И. Воловник и М.И. Коробко в работе [6] предлагают следующую последовательность расчета электрофлотаторов. Исходным параметром при расчетах электрофлотатора является эффективность очистки воды, которая оценивается степенью извлечения примесей α и рассчитывается по формуле:

где Сисх, Скон — исходная и конечная концентрация дисперсной фазы в водной среде [г/м3], соответственно. Расчетный расход газообразного водорода [л] в электролизной камере электрофлотатора определяется по формуле:

Qр н = qуд н KCenЭqw × 10–3 , (6)

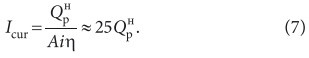

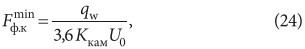

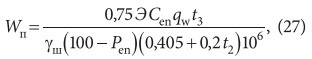

где qуд н — удельное потребление водорода для извлечения единицы массы загрязнений, л/кг; К — понижающий коэффициент, который учитывает интенсификацию процесса агрегации газовых флокул при электролизе, К = 0,7–0,8; Сen — концентрация загрязнения в исходной воде, мг/л; Э — принятый в расчете эффект очистки, доли единицы; qw — удельное потребление воды, л/кг. Удельное потребление водорода определяется опытным путем. В качестве примера на рис. 5 приведен график, полученный при исследовании условий очистки сточных вод, загрязненных неэмульгированными нефтепродуктами [7]. Сила электрического тока [А], необходимая для генерации требуемого количества водорода, рассчитывается по следующей формуле:

Если отсутствуют данные о значениях удельного потребления водорода, экспериментально или по аналогии может быть принято значение удельного расхода электричества qcur, обеспечивающее нужный эффект очистки:

Icur = qcur qw, (8)

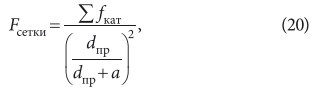

где qcur — удельный расход электричества, то есть его количество, затрачиваемое на обработку единицы объема воды, А⋅ч/м3. Для электролизеров, оборудованных пластинчатыми катодами, суммарная площадь поверхности [м2] определяется по формуле:

где ιкат — катодная плотность тока, А/ч. Процесс электрофлотации устойчив при плотностях электрического тока более 20–25 А/ч, но не должен превышать 50–100 А/ч для предотвращения бурления воды и измельчения газовых флокул. Обычно оптимальная плотность тока не превышает 30 А/м2 [10]. Подбор значения плотности тока — наиболее важная и ответственная задача в расчете установки электрофлотации. Размерами пластин электродов задаются конструктивно, причем площади анодов и катодов принимаются одинаковыми. Площадь одной пластины (электрода) [м2] определяется по формуле:

fпл = lплbпл, (10)

где lпл и bпл — длина и ширина пластины [м], соответственно. Количество пластин в электродной камере [шт.] рассчитывается по формуле:

Общая вместимость межэлектродных каналов [м3] должна обеспечивать пребывание в них воды в течение t1 ≥ 20–30 c, а рассчитывается она по формуле:

Минимальная ширина межэлектродных каналов [м] определяется по следующей формуле:

Скорость воды в межэлектродных каналах рассчитывается по формуле:

Эту скорость в расчетах принимают не менее 3–6 мм/с при движении воды через электролизер в направлении «сверху–вниз», и 1,5–2,0 мм/с — при движении «снизу–вверх». Размеры корпуса электролизера (длина × ширина × высота — L × B × H) прямоугольной формы при вертикальной установке электродов определяются по следующим формулам:

L = 0,5n(δ1 + δ2) + (n – 1)D, (15)

В = bпл + 0,1, H = lпл + 0,5, (16), (17)

где δ1 и δ2 — толщины пластин соответственно анодов и катодов, м. Общая масса электродов в электролизере составляет:

Gпл = 0,5αfan(δ1γ1 + δ2γ2), (18)

где γ1 и γ2 — плотности материалов анодов и катодов, соответственно: железа — 7600 кг/м3, титана — 4500 кг/м3, алюминия — 2700 кг/м3, графитизированного угля и графита — 2100 кг/м3. Материалами катодов электролизеров электрофлотаторов является термопрочная сталь, а вот аноды часто изготавливаются растворимыми из сплавов железа и алюминия. Если предусматривается депассивация электродов переключением полюсов, то все электроды должны быть нерастворимыми. Масса отдельных электролизных пластин или пакетов не должна превышать 50– 100 кг по условиям монтажа и демонтажа установки. Количество пакетов электродов, размещаемых в электродной камере [шт.], рассчитывается по формуле:

Если в качестве катода используется проволочная сетка, ее рабочая площадь [м2] определяется по формуле:

где dпр — диаметр проволоки, мм; a — расстояние между проволоками в сетке, мм. Электрическое напряжение в электродной ячейке принимается минимальным, но не менее 2,0–3,0 В, а в электролизере — в зависимости от схемы присоединения электродов. Потребляемая мощность [Вт] установки определяется по формуле:

Nпотр = ηэIcurVэ, (21)

где ηэ — коэффициент полезного действия электролизера, ηэ = 0,7–0,8; Vэ — напряжение на электролизере, В. Подбор выпрямителя тока производится по известным из расчетов значениям Vэ, Icur и Nпотр. Размеры флотационной камеры определяются так: а) вместимость камеры [м3]:

Wф.к = qwt2, (22)

где t2 — продолжительность отстаивания, t2 = 0,3–0,8 ч, причем это значение в конкретных условиях должно уточняться экспериментально;

б) площадь камеры [м2]:

Минимальная площадь должна быть не менее [м2]:

где U0 — гидравлическая крупность агрегатов, образующихся при флотации [мм/с], обычно U0 = 4–6 мм/с; Ккам — коэффициент использования объема камеры, принимается равным Ккам = 0,4–0,6. Рабочая глубина камеры мало влияет на процесс отстаивания, она принимается в пределах Нр = 1,5–3,0 м. Полная глубина флотационной камеры [м] учитывает толщину слоя осадка и пены, а также высоту свободного борта (0,3–0,5 м):

Hф.к = Hp + Hос + H0 + Δс.б + Hп, (25)

где Нос — толщина слоя осадка, определяемая с учетом качества очищаемой воды, м; Н0 — толщина нейтрального слоя, Н0 = 0,3–0,5 м; Δс.б — высота свободного борта, Δс.б = 0,3–0,5 м; Нп — толщина слоя пены, определяемая с учетом режима ее удаления и характера загрязнений, м. Толщина слоя пены зависит от режима ее удаления. Если влажность пены незначительна, например, при очистке воды от нефтепродуктов, она удаляется регулярно, и толщина слоя принимается в пределах 0,05–0,1 м.

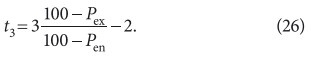

При удалении электрофлотацией активного ила, гидроокисей металлов, жиров, скоагулированных органических веществ первоначальная влажность пены составляет 98 % и более. В этих случаях пена накапливается на поверхности флотационной камеры и удаляется с интервалами два-четыре часа, чем достигается ее частичное обезвоживание и уменьшение объема. Требуемая по условиям обезвоживания продолжительность накопления пены t3 [ч] и ее объем, в зависимости от влажности после уплотнения Рeх, определяется по формуле:

Первоначальная влажность пены принимается как Рen = 94 % по условиям ее накопления. Первоначальная влажность пены Рen может быть ориентировочно принята по табл. 2 [8]. Объем накапливающейся пены [м3] определяется по формуле:

где Рen и Рex — начальная и конечная (после уплотнения) влажность пены [ %], соответственно; С — содержание удаляемых флотацией взвешенных веществ, мг/л; Э — эффект очистки при электрофлотации, %; γш — объемный вес сухого вещества шлама [т/м3] определяется опытным путем. Толщина слоя пены [м]:

Формулы (26) и (27) заимствованы из работы [9] и получены экстраполяцией. Формула (27) пригодна для условия 2 ≤ t3 ≤ 4 ч. Если t3 ≥ 4 ч, то следует увеличить Рen путем сброса только верхних, обезвоженных слоев пены. В процессе эксплуатации электрофлотаторов должны соблюдаться определенные технологические нормы: ведется наблюдение за расходами воды, производится корректировка значения рН до pH = 8,5– 9,0 и электрического напряжения и силы тока на электродах. Корректировка рН производится подкислением обрабатываемой воды соляной кислотой. При увеличении электрического напряжения на 10–20 % необходимо проводить депассивацию электродов.

Заключение

Электрофлотация — это достаточно эффективный метод удаления взвешенных дисперсных частиц, эмульсий, коллоидов, масел и ПАВ из сточной воды. Преимуществами метода электрофлотации является высокая степень извлечения обрабатываемой сточной воды от нерастворимых примесей. Недостатками электрофлотации являются недостаточно высокая производительность установок электрофлотации, выброс пузырьков Н2, затраты на электроды и обслуживание, объемное образование шлама.

Особо отметим, что в ходе эксплуатации электрофлотатора также необходимо в соответствии с технологическим режимом периодически проводить депассивацию электродов и очистку установки от известковых отложений, удаление осадков, техническое обслуживание скребковых механизмов, регулярный сбор, разрушение пены, ее удаление и др. Также необходимо контролировать состав воздуха при установке электрофлотатора во избежание образования взрывоопасной газовой смеси.