Получение пригодной для потребления питьевой воды является важным этапом водоподготовки. По традиционной классической схеме водоподготовка обычно включает три основных стадии: механическую фильтрацию, удаление из воды взвешенных и коллоидных веществ (осветление) и обеззараживание. Удаление из воды взвесей достигается при помощи сорбционных фильтров. Для осветления воды применяется химическая обработка коагулянтами [сернокислый алюминий Al(SO4)3·18H20, сернокислое железо FeSO4·7H20, хлорное железо FeCl3·6H2O], способными осаждать коллоидные комплексы гидроксидов металлов с адсорбированными на них коллоидами загрязнений. Для обеззараживания воды используется обработка хлором и его производными (окись хлора ClO2, гипохлорид натрия NaOCl). Необходимость использования трёх различных процессов усложняет технологию обработки воды. При обработке воды коагулянтами в воду поступают дополнительные загрязнения, а хлорирование, в свою очередь, приводит к образованию в воде токсичных хлорорганических соединений — тригалометанов, основным представителем которых является хлороформ CHCl3 [1].

Уменьшить количество стадий в водоподготовке позволяет обработка воды газообразным озоном, который благодаря своим высоким окислительным свойствам способен окислять органические соединения с их последующим разложением и формированием взвесей и коллоидов (при этом достигается осветление воды) и одновременно эффективно уничтожать патогенную бактериальную микрофлору [2].

Использование озона для обеззараживания воды оправдано в тех случаях, когда по тем или иным причинам невозможно осуществлять хлорирование:

- при наличии в сточной воде соединений, образующих с хлором вещества, усиливающие цветность, запах или токсичность воды;

- при невозможности разместить склады с хлором на станции водоподготовки из-за близости жилого массива;

- при комплексном использовании озона для обеззараживания воды и окисления вредных примесей, которые невозможно или экономически невыгодно устранять другими методами.

Озонирование эффективно: при обработке воды из артезианских и поверхностных источников и оборотной воды бассейнов; в водоподготовке и дезинфекции сточных вод; при обеззараживании воды, предназначенной для бутилирова- ния; в производстве вина и безалкогольных напитков; при стерилизации пластиковых бутылок из полиэтилентерефтала- та (ПЭТ); для удаления из воды неприятных привкусов и запахов и др. [3].

Уменьшить количество стадий в водоподготовке позволяет обработка воды газообразным озоном, который благодаря своим высоким окислительным свойствам способен окислять органические соединения с их последующим разложением

Большой интерес к использованию озона в водоподготовке в последние годы способствовал совершенствованию и разработке новых технологий получения озона. Целью этой работы являлось рассмотрение теоретических и практических аспектов использования озона в водоподготовке, а также технологий и оборудования озонирования воды.

Основные положения

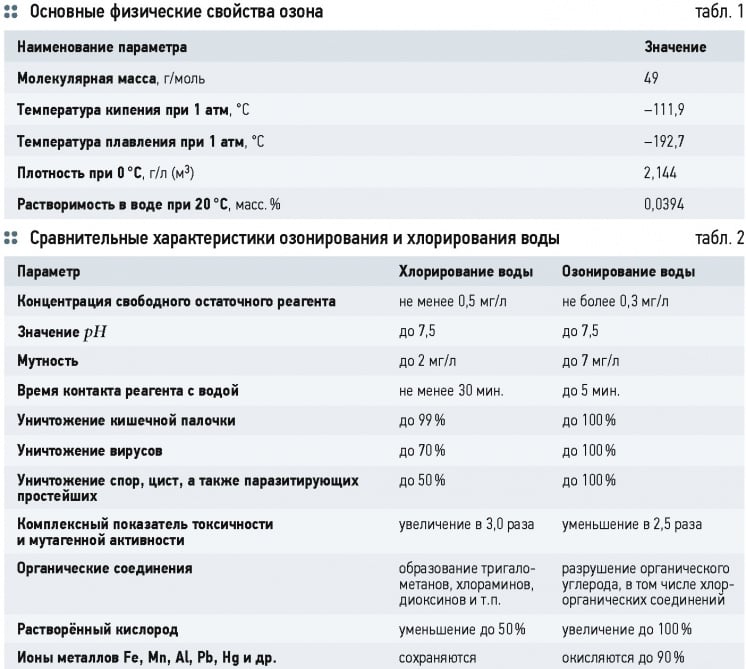

Озон — газ синего цвета с характерным резким запахом, образующийся при воздействии электрического разряда или УФ-излучения на воздух. Молекула озона состоит из трёх атомов кислорода с длиной связи 1,278 А и валентным углом 116,8°. Основные физические свойства озона показаны в табл. 1.

Озон неустойчив и при нормальных условиях (20 °C, 1 атм) самопроизвольно превращается в кислород O2 с генерированием атомарного кислорода и выделением тепла. Период полураспада озона в воздухе составляет 30-40 минут. Повышение температуры и понижение давления увеличивают скорость перехода озона О3 в O2. При больших концентрациях О3 химическая реакция может носить взрывной характер. Контакт озона даже с малыми количествами органических веществ, некоторыми металлами или их оксидами ускоряет превращение О3 в О2.

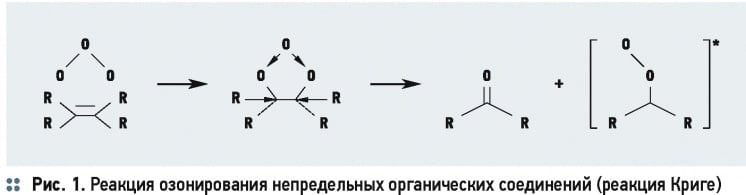

Озон — сильный окислитель (окислительно-восстановительный потенциал составляет +2,07 В, хлора — +1,7 В) и со многими органическими соединениями в воде образует озониды — промежуточные продукты присоединения озона по двойной связи (реакция Криге) [4]. Первичным продуктом взаимодействия озона является малозоид (1,2,3-триоксолан), который неустойчив и распадается на карбонилоксисид [> C = O - O]* и карбонильные соединения — альдегиды или кетоны (рис. 1). Со щелочными металлами — натрием, калием, рубидием и цезием озон взаимодействует посредством формирования промежуточного неустойчивого комплекса катиона металла с озоном ([Ме+ - О - Н+- O3-]*), в результате последующего гидролиза которого образуется смесь озонида (MeО3) и водного гидроксида щелочного метал (MeOH) [5]. Существует ряд химических реакций, в которых озон распадается с образованием атомарного кислорода, инициирующего цепное окисление [6]. Вышеописанные химические реакции взаимодействия озона с органическими и неорганическими соединениями используются в водоподготовке.

Решающим фактором в водоподготовке является способность озона окислять органические соединения с их последующим разрушением и переводом из растворенного состояния в задерживаемые сорбционным фильтром нерастворимые взвеси. Данный метод имеет ряд неоспоримых преимуществ по сравнению с хлорированием воды (табл. 2). Обработка воды озоном не приводит к образованию токсичных соединений в воде и за счёт высокой окислительной способности озона позволяет достичь осветления воды, а также улучшить органолептические свойства обрабатываемой воды. При этом происходит обесцвечивание воды (на 65 %), её дезодорация и улучшение вкусовых качеств, снижение концентрации органических примесей (на 3050 %) и понижение концентрации некоторых органических галогенсодержащих соединений (на 30-90 %). Будучи сильным окислителем, озон не только обеззараживает обрабатываемую воду, но и на разных стадиях процесса водоподготовки химически взаимодействует с загрязнениями органической и неорганической природы. Использование озона в водоподготовке приводит к удалению железа, марганца, хрома, меди и др. металлов, в том числе входящих в состав органических комплексов гуминовых кислот.

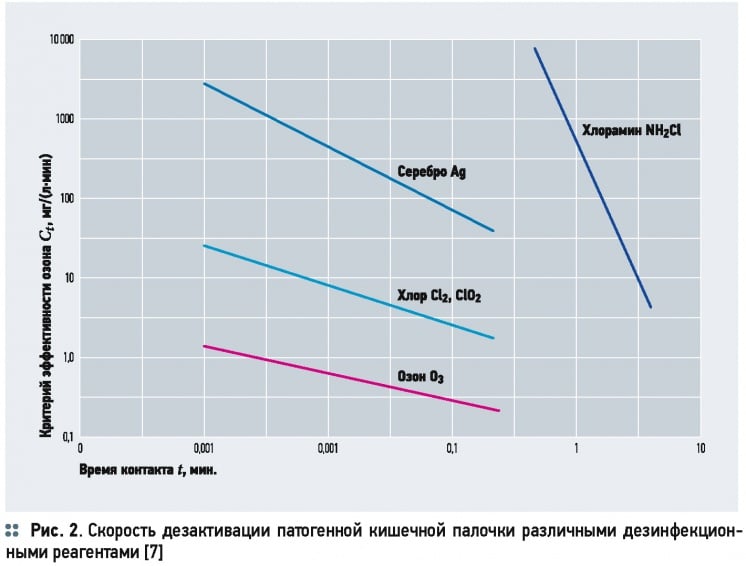

Кроме этого, озон является сильным дезинфицирующим реагентом. Благодаря своим окислительным свойствам озон уничтожает бактерии в три-пять раз эффективнее, чем УФ-излучение, и в 500 раз эффективнее, чем хлор. Эффективность озона в сравнении с другими дезинфекционными агентами показана на рис. 2. По своему дезинфицирующему действию озон, например, превосходит хлор Cl2, хлорамин NH2Cl и двуокись хлора ClO2, как это видно из рис. 2.

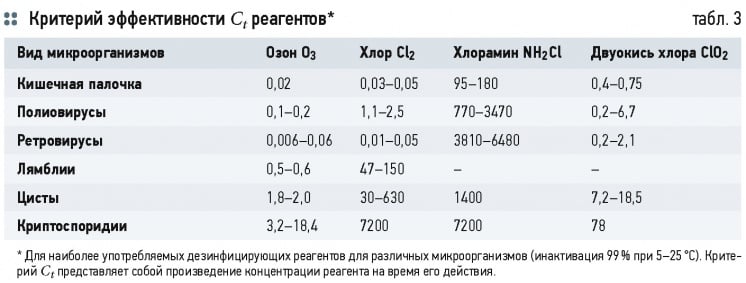

Значения критерия эффективности Ct озона в сравнении с другими дезинфицирующими агентами по отношению к различным видам патогенных микроорганизмов и вирусов представлены в табл. 3. Озон более эффективен, чем хлор и его производные, при уничтожении кишечной палочки, полиовирусов и ретровирусов (табл. 3). По данным научных исследований [7] вирус полиомиелита уничтожается озоном за две минуты при концентрации озона в воде 0,45 мг/л, тогда как при обработке воды хлором при концентрации хлора в воде 1 мг/л для этого требуется три часа.

Кроме этого, озон обладает высокой эффективностью в уничтожении спор и цист (плотные оболочки, образующиеся вокруг одноклеточных организмов) простейших микроорганизмов [8].

Методы получения озона

Химический метод осуществляется реакцией взаимодействия пентафторида висмута (BiF5) и других сильных окислителей с водой. Озон также образуется во многих химических процессах, сопровождающихся выделением атомарного кислорода, например, при разложении перекисей, окислении фосфора и др. В масштабном производстве озона метод не используется.

Электролитический метод реализуется в специальных электролитических ячейках. В качестве электролитов используются растворы различных кислот и их соли (H2SO4, HClO4, NaClO4, KClO4). Образование озона происходит за счёт разложения воды и образования атомарного кислорода, который, присоединяясь к молекуле кислорода, образует озон. Этот метод позволяет получать озон с высокими выходами, однако из-за своей высокой энергоёмкости широкого применения он так и не получил.

Фотохимический метод основан на диссоциации молекулы кислорода под воздействием коротковолнового УФ-из- лучения с энергией 4,13-6,2 эВ. Аналогичный процесс протекает в верхних слоях атмосферы, где под воздействием солнечного излучения образуется озоновый слой. Метод применяется в медицине, пищевой промышленности и др.

Электросинтез в газовом разряде (барьерном, поверхностном, импульсном) получил наибольшее распространение в промышленных и бытовых установках генерирования озона из кислорода или кислородсодержащих смесей газов. При электросинтезе озона используются три источника разрядов:

1. Барьерный разряд — совокупность импульсных микроразрядов в газовом промежутке длиной 1-3 мм между двумя электродами, разделёнными одним или двумя диэлектрическими барьерами в цепи переменного электрического тока высокого напряжения и частотой от 50 Гц до 2 кГц.

2. Поверхностный разряд — близкий по форме к барьерному разряду. Представляет совокупность микроразрядов, развивающихся вдоль поверхности твёрдого диэлектрика в цепи переменного электрического тока напряжением и частотой от 50 Гц до 15-40 кГц.

3. Импульсный разряд — стримерный коронный разряд, возникающий в зазоре между двумя электродами в цепи переменного электрического тока импульсным напряжением длительностью от сотен наносекунд до единиц микросекунд.

Принцип действия и конструкции типовых озонаторов воды

Производство озона осуществляется на месте потребления на специальных установках — озоногенераторах, генерирующих озон при высокочастотном разряде между двумя электродами в зазоре, через который пропускается осушенный кислород или воздух. Также для получения озона возможно применение барьерного или каскадного разряда.

Исходным компонентом для электросинтеза озона выступает молекулярный кислород, а сам процесс описывается химическим уравнением 3O2 = 2O3. Эта реакция является эндотермичной и обратимой. Поэтому на практике применяется комплекс мер, способствующих максимальному смещению её равновесия в сторону целевого продукта (озона).

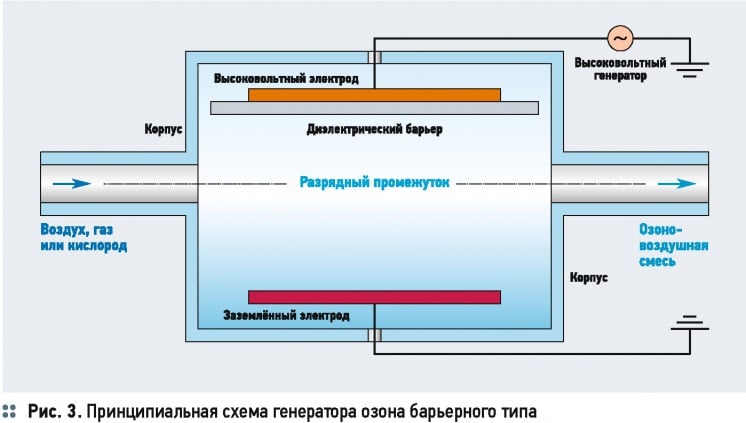

Генератор озона состоит из двух основных блоков: ячейка-реактор, в котором синтезируется озон и где расположена система электродов, и источник электрического питания, который обеспечивает необходимые параметры разряда (рис. 3). Генераторы озона на большие производительности собираются из большого числа электрических ячеек, которые могут снабжаться электроэнергией от одного более мощного источника электрического питания.

В настоящее время наибольшее практическое применение получили озонаторы барьерного типа [9, 10]. Для электросинтеза озона может быть использован кислород или воздух, в котором концентрация кислорода составляет не менее 20 %. В этом случае в установку для получения озона добавляется дополнительный блок для рекуперации отработанного кислорода.

Кислород, в свою очередь, может быть получен разделением воздушной смеси методом селективной адсорбции или испарением полученного криогенными методами жидкого кислорода. Последний способ оправдан в том случае, если используются озонирующие установки с очень большой производительностью. При адсорбционном методе получения кислорода процесс разделения газообразных составляющих воздуха состоит из двух этапов, заключающихся в адсорбции кислорода и последующей регенерации сорбента. Если для генерирования озона используется атмосферная смесь газов, то перед этим она подвергается предварительной подготовке.

Отобранный воздух проходит стадию очистки, охлаждения, предварительной сушки, фильтрации и сорбции, где происходит его полное обезвоживание.

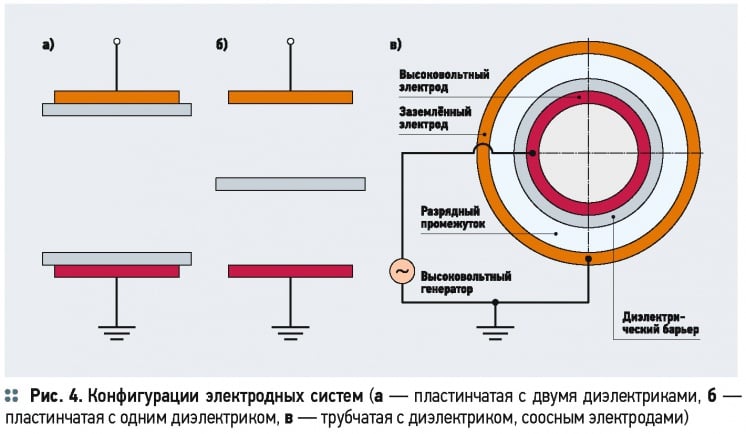

Электродные системы озонаторов барьерного типа могут иметь различные конфигурации, показанные на рис. 4а-в.

Типовой барьерный генератор озона состоит из двух электродов, разделённых слоем твёрдого диэлектрика (диэлектрическая постоянная ε0 = 2-10 Ф/м), обладающего соответствующими удельным сопротивлением и электрической прочностью и исключающего образование разрядов искровой или дуговой формы.

В качестве материала диэлектрика применяют стекло, оксид алюминия или эмаль, а также специальные керамические нанокомпозиты. Наиболее распространены стеклянные диэлектрические трубки внутренним диаметром 85-87 мм, заплавленные с одного конца и имеющие на внутренней поверхности графитовые покрытия, которые вставляются в стальные трубки наружным диаметром 9092 мм. Концентрический зазор между трубками шириной 2,5 мм служит разрядным промежутком.

В настоящее время наибольшее практическое применение получили озонаторы барьерного типа. Для электросинтеза озона может быть использован кислород или воздух, в котором концентрация кислорода составляет не менее 20 %

Электроды изготавливаются из нержавеющей стали, титана или алюминия. Для обеспечения равномерности разрядного промежутка к геометрическим характеристикам электродов предъявляются жёсткие требования. К электродам подводят переменный электрический ток с соответствующими электрическим напряжением и частотой, достаточный для образования барьерного разряда. Разность электрических потенциалов между электродами в системе озонаторов составляет 10-20 кВ.

По форме электроды и диэлектрики озонаторов с барьерным разрядом изготавливаются трубчатыми и пластинчатыми. Наибольшее практическое применение получили озонаторы с трубчатыми электродами. Электрод низкого напряжения представляет собой цилиндр из нержавеющей стали, в котором с зазором установлен полый цилиндрический стеклянный диэлектрик, покрытый с внутренней стороны тонким слоем металла. Электрод высокого напряжения размещается соосно по центру стеклянного диэлектрика, а корпус установки заземляется. Поток сухого воздуха (или кислорода) поступает в пространство между цилиндрическим электродом и стеклянным диэлектриком. При наложении переменного тока высокой частоты в межэлектродном пространстве генерируется электрический заряд в низкотемпературной плазме, молекулы кислорода бомбардируются электронами, и в результате образуется озон.

Выход озона определяется конструкцией озонатора, диэлектрической проницаемостью диэлектрика, размерами зазора между электродами (его величина определяет характер разряда и его интенсивность), расходом кислорода или воздуха, напряжением и частотой электрического тока, условиями охлаждения, а также влажностью воздуха. Поэтому эффективная генерация озона требует глубокой осушки газа.

Выход озона определяется конструкцией озонатора, диэлектрической проницаемостью диэлектрика, зазором между электродами, расходом кислорода или воздуха, напряжением и частотой электрического тока, условиями охлаждения и влажностью воздуха

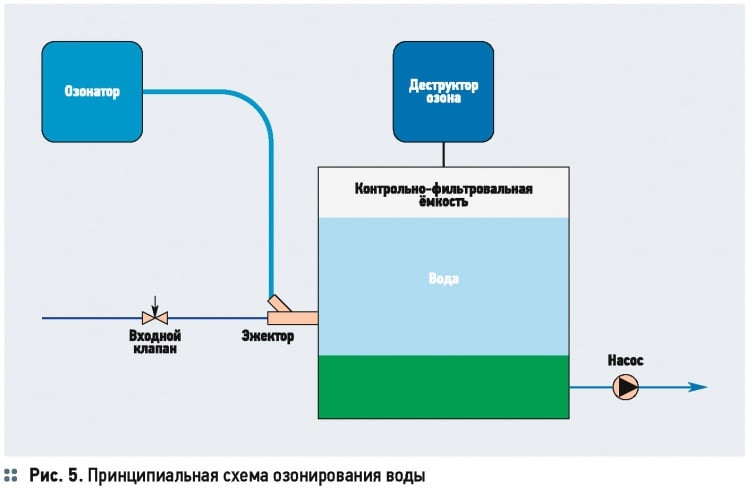

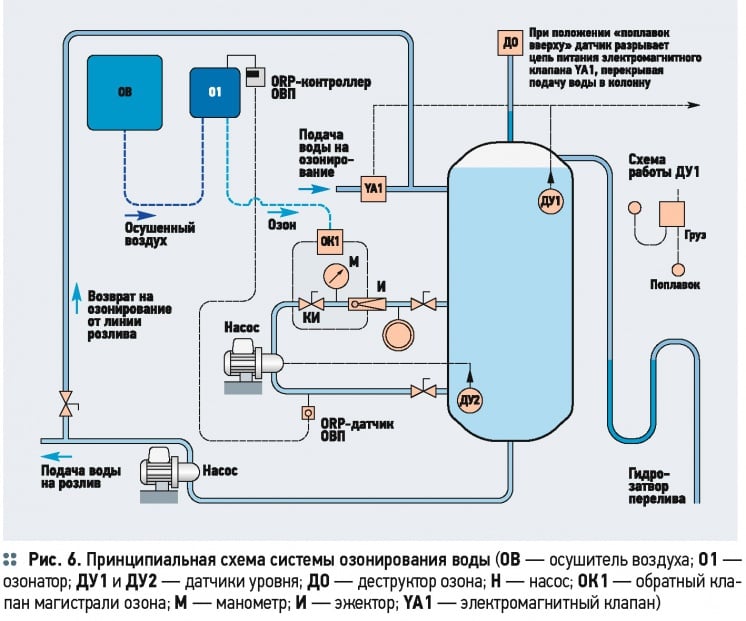

Растворимость озона в воде достаточно низкая, поэтому для эффективного растворения устанавливаются специальные устройства, увеличивающие время контакта и площадь его поверхности, или обеспечивающие интенсивное перемешивание озона с водой. Как правило, озоновоздушная смесь диспергируется и подаётся в воду в виде мелких пузырьков. Мелкие размеры пузырьков (0,1—1,0 мм) способствуют увеличению поверхности контакта озона с обрабатываемой водой, что повышает скорость растворения озона. Для интенсификации процесса диспергирования озона в воде используют эжекторы (эмульгаторы) и разнообразные механические: барботеры, турбинные смесители, водоструйные насосы, пульсаторы и эжекторы. Принципиальная схема озонирования воды показана на рис. 5.

В крупных промышленных установках чаще всего используется барботажное перемешивание. В установках относительно небольшой производительности по озону наиболее распространён и достаточно эффективен метод эжекции. Обрабатываемая вода, проходя через эжектор, создаёт в нём разрежение, при котором в воду поступает необходимое количество озоновоздушной смеси. Интенсивное перемешивание в эжекторе диспергирует газ на мельчайшие пузырьки с большой поверхностью контакта, повышая скорость растворения озона в воде.

Важным технологическим этапом является обеспечение одинакового времени контакта озоновоздушой смеси с водой, а также её равномерное введение по всему объёму обрабатываемой воды. Время обработки воды озоном для осуществления химических реакций окисления составляет несколько минут. Чтобы удалить из воды избыточное количество непрореагировавшего озона и других побочных продуктов его взаимодействия с органическими соединениями, на выходе системы устанавливают деструктор озона и сорбционный фильтр из активированного угля для каталитического окисления озона и побочных продуктов реакции (рис. 5).

Производительность озонаторов по озону составляет 50-100 (г О3)/ч на 1 м2 площади поверхности, потребление энергии — от 20 до 30 Вт на грамм генерируемого озона. На расход электроэнергии при получении озона из воздуха существенно влияют его влагосодержание, температура и давление. Концентрация озона в озоновоздушной смеси на выходе из озонатора составляет 10-20 (г О3)/м3, в озонокислородной — приблизительно в два раза больше. Расход озона, обеспечивающий эффективное обеззараживание воды, зависит от её состава, наличия органических соединений, концентрации озона в озоновоздушной смеси, вида смесителя, температуры воды и других факторов. Необходимая доза озона при обеззараживании питьевых вод составляет 0,75-3,0 (мг О3)/л. Концентрация остаточного озона после камер смешения поддерживается на уровне 0,3 (мг О3)/л. Водородосодержащие радикалы (основным из которых является ОН-), образующиеся при повышенной влажности, уменьшают производство озона, снижая эффективность озоногенераторов. Повышенная температура также снижает выход озона.

При использовании воздуха в качестве газа для производства озона образуются окислы азота, которые снижают концентрацию озона и сами являются нежелательными продуктами. Поэтому на установках воздух, подаваемый в озонаторы, компрессируется и осушается до температуры «точки росы», чтобы снизить его абсолютную влажность до 0,030,1 г/м3. Затраты электроэнергии при получении озона могут быть существенно снижены при использовании вместо воздуха кислорода.

Примерная потребность в озоне составляет при обработке вод: подземных — 0,5-1,0; поверхностных — 2,0-3,0; поверхностных из загрязнённого источника — 2,5-5,0; высокоцветных — 3,06,0 (мг О3)/л. Для достижения удовлетворяющих санитарные нормы показателей по обеззараживанию бытовых сточных вод требуемая доза озона составляет 6,5-11,0 (мг О3)/л. С целью уменьшения расхода озона целесообразно озонировать сточные воды после доочистки на микрофильтрах или на фильтрах. Дозы озона для обеззараживания сточных вод составляют 6-10 (мг О3)/л. Продолжительность времени водообработки принимается равной 8-20 минут.

Для эффективной работы озонатор- ных установок большое значение имеет полнота смешивания содержащего озон воздуха с обрабатываемой водой. Несмотря на сильные бактерицидные свойства озона, вода не получает необходимую степень дезинфекции по всей длине водопроводов и распределительных сетей из-за быстрого распада озона. Свойство озона разрушать большие органические молекулы на фрагменты, а также нестабильность озона и его распад на газообразный кислород и атом кислорода после ввода озоновоздушной смеси в обрабатываемую воду не позволяют предотвратить развитие микроорганизмов в длинных трубопроводах. Кроме этого, стабильность озона в значительной степени зависит от температуры — озон малоэффективен при высоких температурах воды (более 45 °C). По степени опасности озон относится к первому классу вредных веществ (ПДК озона в атмосферном воздухе 0,1 мг/м). Поэтому при работе с озоном необходимо соблюдать меры предосторожности.

Применение современных передовых технологий производства озона позволяют создавать малогабаритные, надёжные, высокопроизводительные и лёгкие в наладке и обслуживании отечественные системы озонирования воды, снабжённые датчиками электронного контроля и системами регулирования (рис. 6).

Типовой расчёт озонатора барьерного типа

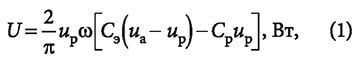

Активная мощность электрического разряда трубчатого озонатора, необходимая для выработки требуемого количества озона, определяется по следующей формуле Ю. В. Филиппова [11]:

где uр — напряжение в разрядном промежутке, В; ω — круговая частота электрического тока, Гц; Сэ и Ср — электрическая ёмкость электродов и разрядного промежутка, соответственно, мкФ; иа — рабочее напряжение, подводимое к озонатору, В.

Для типового озонатора барьерного типа при заданных рабочих условиях величины Сэ, Ср и uр имеют постоянные значения независимо от напряжения и частоты электрического тока. Поэтому расход электроэнергии пропорционален частоте тока и максимальному напряжению тока, которое принимается по опытным данным. Производительность озонатора увеличивается с повышением частоты электрического тока, но также возрастает расход электроэнергии трансформатором. Значения Сэ и Ср определяются по формулам расчёта плоского конденсатора, их величины сравнительно невелики и выражаются в микрофарадах.

Необходимо различать активную мощность озонатора U [кВт] и вольт-амперную мощность Ua (мощность трансформатора), измеряемую в [кВА]. Соотношение U/Ua = ηe обозначается ёмкостным коэффициентом мощности. При значении ηe = 0,52 мощность трансформатора будет равна Ua = U/ηe.

Величина потенциала электрического разряда через разрядный промежуток в трубках озонатора составляет в среднем ua = 2000 В на каждый линейный миллиметр. Поскольку в озонаторе заданного трубчатого типа ширина разрядного промежутка составляет lр = 2,5 мм, то электрический потенциал разряда:

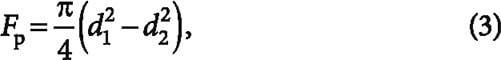

Площадь поперечного сечения кольцевого разрядного промежутка рассчитывается по формуле [2]:

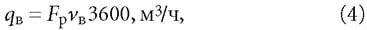

где d1 — внутренний диаметр стальных трубок (d1 = 90-92 мм); d2 — наружный диаметр стеклянных диэлектрических трубок (d2 = 55-80 мм). Расход сухого воздуха через одну трубку озонатора:

где vв — скорость прохода сухого воздуха через кольцевой разрядный промежуток, м/с. Скорость прохода сухого воздуха через кольцевой разрядный промежуток в целях наибольшей экономии расхода электроэнергии принимается в пределах vв = 0,15-0,2 м/с.

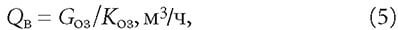

Количество сухого воздуха, необходимого для электросинтеза озона:

где Gоз — заданная производительность озонатора, кг/ч; Коз — коэффициент весовой концентрации озона в воздухе, г/м3. Максимальный расчётный расход озона:

где Qсут — суточная доза озона; доз.шах — максимальная доза озона, г/м3.

Чтобы выработать максимально расчётное количество озона установку оборудуют двумя или более озонаторами, количество которых определяется по следующей формуле:

При расчёте озонатора необходимо учитывать, что 85-90 % электроэнергии, потребляемой для электросинтеза, идёт на тепловыделение. Поэтому необходимо обеспечить охлаждение электродов озонатора

Кроме этого, устанавливают один резервный озонатор такой же производительности Gоз. Количество стеклянных диэлектрических трубок в озонаторе рассчитывается по формуле:

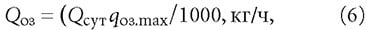

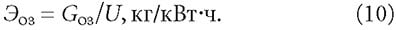

Стеклянные трубки размещаются концентрично в стальных трубках, проходящих через весь цилиндрический корпус озонатора с обоих его концов. Обычно длина корпуса озонатора принимается равной 3,0-3,3 м. Производительность каждой трубки по озону определяется по формуле:

Отсюда энергетический выход озона:

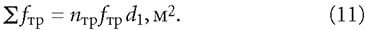

Суммарная площадь поперечного сечения вычисляется как:

Площадь поперечного сечения цилиндрического корпуса озонатора с учётом допусков должна быть больше расчётной площади на 35 %:

Отсюда внутренний диаметр корпуса озонатора определяется по формуле:

При расчёте озонатора необходимо учитывать, что 85-90 % электроэнергии, потребляемой для электросинтеза озона, затрачивается на тепловыделение. Поэтому необходимо обеспечить охлаждение электродов озонатора. В среднем, расход охлаждающей воды для охлаждения электродов составляет Qв = 35 л/ч на одну трубку или суммарно:

Средняя скорость охлаждающей воды вычисляется по формуле:

Температура охлаждающей воды принимается равной t = 10 °C. Для электросинтеза озона необходимо подавать рассчитанное по формуле (5) количество сухого воздуха Qв на один озонатор заданной производительности Gоз.

Кроме этого, необходимо учитывать расход воздуха на регенерацию адсорберов Qрег, составляющий 360 м3/ч для серийно выпускаемой установки озонирования воды АГ-50.

Общий расход охлаждаемого воздуха:

Для подачи охлаждаемого воздуха используются стандартные водокольцевые воздуходувки производительностью qвд = 10 м3/мин. Тогда количество воздуходувок рассчитывается по формуле:

На практике к рассчитанному по формуле (14) количеству воздуходувок, как правило, устанавливают одну резервную с электродвигателем А-82-6 и мощностью 40 кВт. На всасывающем трубопроводе каждой воздуходувки устанавливается висциновый фильтр-пылеуловитель, рассчитанный на пропуск газа высокого давления, производительностью до 50 м3/мин. (по расчётным условиям).

Выводы

Преимущества озона в водообработке заключаются в следующих факторах:

1. Озон экологически безопасен и вырабатывается на месте потребления, не требуя хранения и перевозки.

2. Остаточный озон быстро превращается в кислород.

3. Обработка воды озоном занимает несколько минут — озон уничтожает все известные микроорганизмы: вирусы, бактерии, грибы, споры, цисты, простейших в 300-1000 раз быстрее, чем другие дезинфектанты.

4. Одновременно с обеззараживанием происходит осветление воды и удаление неприятных запахов и привкусов.

К недостаткам озона следует отнести сложность его производства на месте непосредственного потребления и значительные энергозатраты, связанные с его получением, а также недостаточно высокую устойчивость озона в воде, зависящую от температуры.