В России система SML применяется с восьмидесятых годов. Сегодня она находит все более широкое применение. В Москве безраструбная чугунная система канализации SML применена на таких объектах, как: Храм Христа Спасителя, Здание Комиссии Евросоюза, Посольство Великобритании, Филиал Большого Театра, Музей изобразительных искусств им. А.С. Пушкина, Третьяковская Галерея, Московский Международный Дом Музыки, гостиницы "Метрополь", "Олимпик Ренессанс", "Арарат-Хайят", "Мариотт Гранд Отель", "Мариотт Аврора", "Космос", "Аэростар", "Golden Apple", Бизнес центры "Усадьба-Центр", "Романов Двор", "Царев Сад", "Садовая Плаза", "Морган Билдинг", офисное здание "Аврора" (Эрнст энд Янг), офисное здание "Ингосстрах", торговые центры "Стокман-Смоленский Пассаж", "Сити Стар", "Атриум" (Курский Вокзал), "XL", гипермаркеты "Икеа", "Метро", "Рамстор", международный аэропорт Домодедово, Авиационный Завод ФГУП РСК "МиГ", фармацевтическая фабрика "KPKC", "Трансвааль Парк" (аквапарк в Ясенево), элитный жилой комплекс "Кунцево" (на пересечении Можайского и Рублевского шоссе), жилые комплексы и дома и на многих других объектах.

Мы уверены в том, что в ближайшие годы система SML получит широкое применение в условиях современного строительства, т.к. большая востребованность этой системы на ответственных и престижных объектах гарантирует стабильный спрос, а удовлетворенность со стороны заказчиков обеспечит использование системы SML на новых строящихся объектах. Мы хотим представить систему чугунной безраструбной канализации SML от крупнейших производителей из Германии - фирм Duker ("ДЮКЕР") и HG-TEC ("ХГ-ТЭК").

SML - это система из литейного чугуна, отвечающая всем требованиям современного строительства и наиболее подходит для оборудования жилых и общественных сооружений, многоэтажных зданий, коммерческих и деловых центров, международных отелей, больниц, гаражей, складов, фабричных цехов и т.п. Все трубы SML изготавливаются в соответствии с международными и европейскими стандартами DIN 19522/EN 877 по методу центробежного литья Де Лаво. Трубы SML состоят из чугуна с пластинчатым графитом, т.е. железоуглеродистого сплава с содержанием углерода выше 2%.

После отливки трубы специально выдерживаются при температуре 950°С, т.е. происходит медленное и равномерное охлаждение. При этом, в результате охлаждения в металлической форме (кокиль с водяным охлаждением), образуется очень мелкозернистая структура материала. Размер зерен уменьшается от наружного края трубы к ее внутренней стороне.

Такая термическая обработка приводит к образованию графита розеточной формы и, тем самым, к улучшению механических свойств чугуна. Это приводит к снижению внутренних напряжений и увеличению предела прочности на разрыв. Результатом термической обработкой труб SML также является малая твердость по Бринеллю (приблизительно 210).

В связи с этим трубы SML легко поддаются обработке - они очень хорошо режутся. Внутренняя поверхность труб SML оптимально защищена от химических и механических воздействий, благодаря использованию усовершенствованного и экологически чистого метода нанесения покрытия на основе модифицированной эпоксидной смолы. К тому же идеально гладкая поверхность улучшает аэрогидродинамические показатели и предотвращает образование осадка или наслоений.

Все фасонные части системы SML подвергаются поверхностной обработке (внутри и снаружи) методом катафорезного электрофореза, фосфатированием, а также внутри и снаружи покрываются защитным эпоксидным слоем, который наносится способом погружения.

Катафорезное лакирование методом электрофореза относится к самым высококачественным и экологически чистым методам обработки поверхности. Защита поверхности удовлетворяет высочайшим требованиям антикоррозионной защиты.

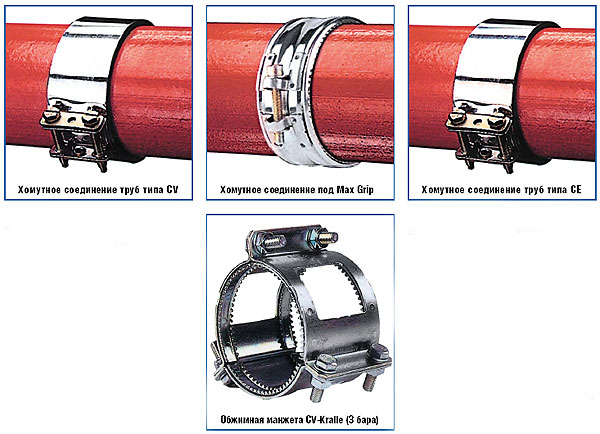

Обработанные по методу KTL фасонные части выдерживают 2000-часовой тест на коррозионную стойкость в солевом тумане, что значительно превышает требования DIN 19522/EN 877 (350 часов). Для монтажа системы SML используются хомутные соединительные элементы, состоящие из химически устойчивой резины (EPDM) и нержавеющей стали.

Хомуты в стандартном исполнении используются в безнапорных системах канализации, а в специальном исполнении выдерживают давление от 3 до 10 бар. Благодаря универсальности хомутных соединений, обеспечивается легкий монтаж и демонтаж каждого элемента системы канализации: необходимо всего лишь снять хомуты и освободить необходимый элемент.

Область применения:

- Системы безнапорной и напорной внутренней и наружной канализации;

- Системы ливневой канализации зданий и сооружений;

- Отвод агрессивных сред и промышленных стоков (кухни, прачечные, предприятия, и т.д.).

Соответствие требованиям, нормам и стандартам:

- EURO-NORM;

- DIN EN 877 (трубы чугунные и фасонные части к ним для водоотводных систем зданий);

- DIN 19522;

- ISO 6594;

- ГОСТ 6942.98 п. 5.2.1, 5.2.2, 5.2.8, 5.3, 5.4;

- ГОСТ 9.602-89 Р.4.

Отличительные свойства:

- материал: литейный чугун с пластинчатым графитом с последующей термической обработкой (согласно DIN EN 1561, отжиг при температуре 950°С);

- изготовление изделий: трубы - методом центробежного литья, фитинги - литье в форму;

- покрытие труб: снаружи эпоксидный грунт (40 микрон, цвет - красно-коричневый), внутри - эпоксидное покрытие (120 микрон, цвет - желтый), внутреннее покрытие исключает заиливание труб;

- покрытие фитингов: снаружи и внутри эпоксидный грунт (60 микрон, цвет - красно-коричневый);

- по своим прочностным характеристикам материал (литейный чугун с пластинчатым графитом последующей термической обработкой) приближен к стали;

- прочность на разрыв: >150 МПа для фасонных частей, и >200 МПа для труб;

- прочность на сжатие: 3-4-кратная величина прочности на разрыв;

- максимальная рабочая температура без ощутимых изменений механических свойств: до 400°С;

- отсутствие раструбов позволяет быстро производить монтаж-демонтаж и экономить время;

- полная герметичность при сборке что дает возможность использовать систему SML как безнапорную, так и напорную. Безнапорная канализация - до 0,5 бар (со стандартными хомутами CV), напорная - до 3 бар с хомутами CV grip collar (CV Kralle) и до 10 бар с хомутами Rekord grip collar (Rekord Kralle);

- материал обладает высокой ударопрочностью, стойкостью к воздействию температур и химикатов, не поддается коррозии;

- канализация произведена в Германии, система качества DIN ISO 9001.

Преимущества системы:

- полная безопасность в случае пожара (материал класса А1, DIN 4102) = безопасность для людей и материального имущества;

- акустический комфорт (DIN 4109) = шумопоглащение при водосбросе;

- долговечность = экономия средств на протяжении всего средне- и долгосрочного функционирования;

- прочность составных элементов = многолетнее использование;

- простота сборки = надежность и экономия времени;

- идеальная ремонтопригодность = минимальные затраты на обслуживание и эксплуатацию;

- полная герметичность стыков = гарантия безопасности;

- большая сопротивляемость тепловым нагрузкам = стабильность системы;

- коррозийная стойкость = долговечность;

- официальное признание = гарантия.

Преимущества для монтажников и строителей:

- канализация легко и быстро монтируется, не требуется специального обучения по монтажу, значительно сокращаются сроки выполнения работ - экономия затрат;

- не требует специального инструмента при монтаже - пилится обычной болгаркой, хомуты закручиваются обычным гаечным ключом;

- чугун не колется - и как следствие экономия и сбережение средств при строительстве o идеальная ремонтопригодность системы;

- качественный материал дает гарантию, т.е. уверенность и безопасность. Вся продукция Duker и HG-TEC имеет российские сертификаты соответствия.