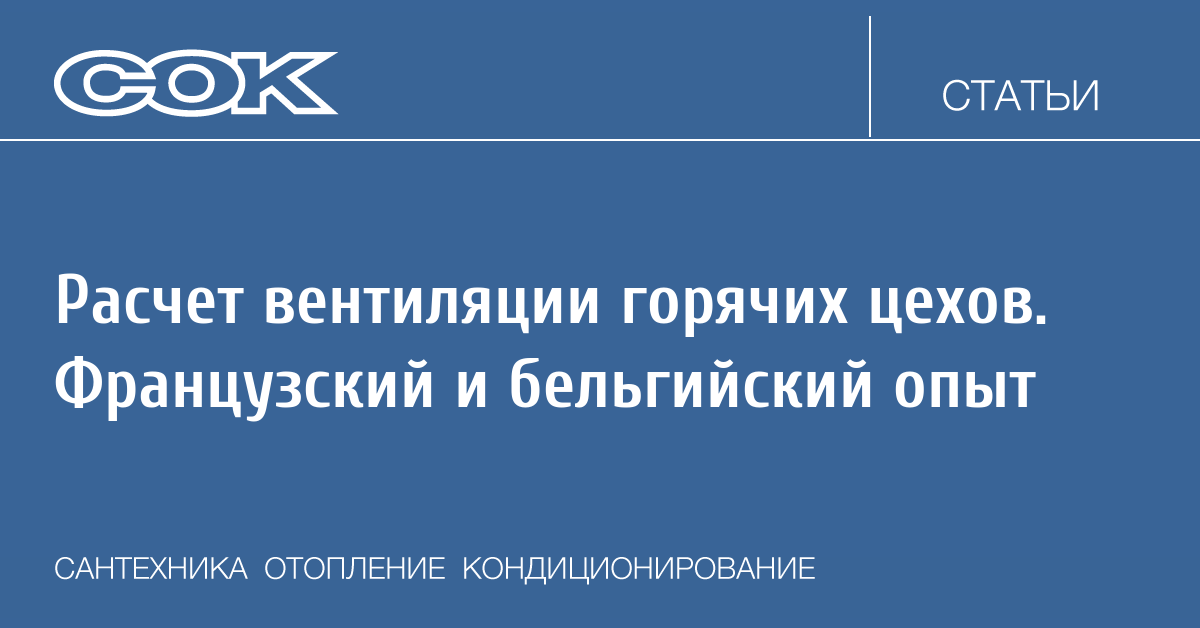

Рис. 1. Технологическое оборудование с размещенным над ним вытяжным зонтом

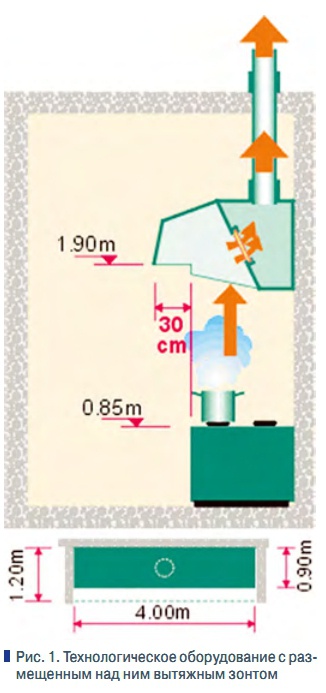

Табл. 1. Величины кратности воздухообмена в зависимости от назначения и высоты горячего цеха (Герман Рекнагель)

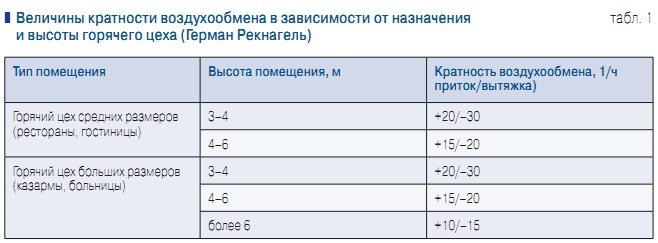

Табл. 2. Расход удаляемого воздуха (м3/ч) на 1 кВт мощности

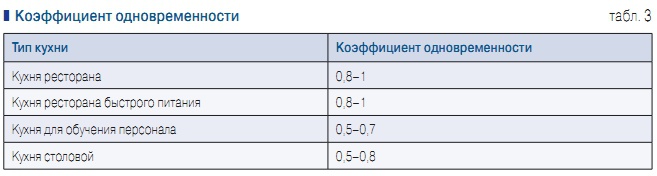

Табл. 3. Коэффициент одновременности

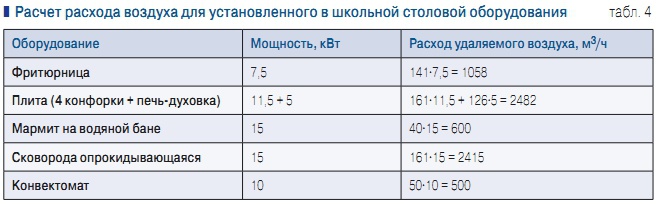

Табл. 4. Расчет расхода воздуха для установленного в школьной столовой оборудования

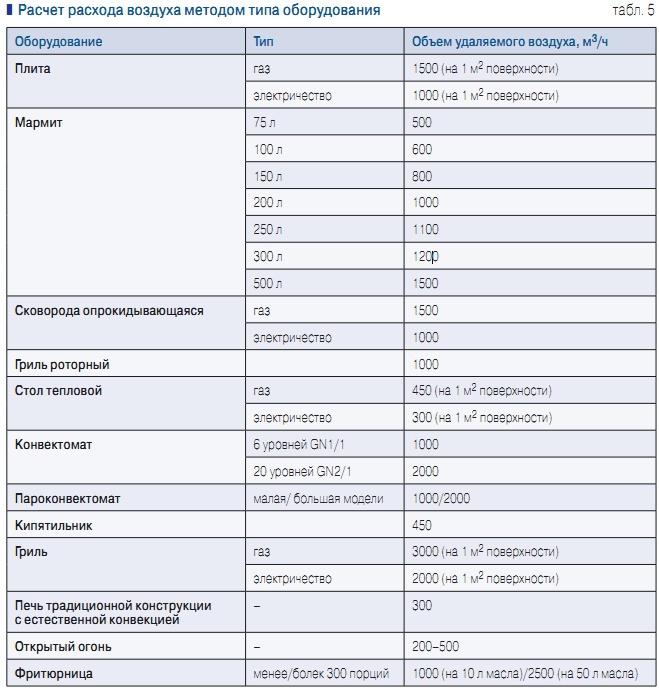

Табл. 5. Расчет расхода воздуха методом типа оборудования

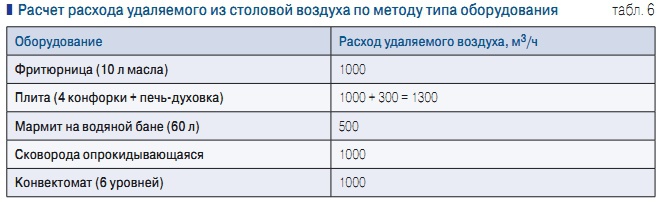

Табл. 6. Расчет расхода удаляемого из столовой воздуха по методу типа оборудования

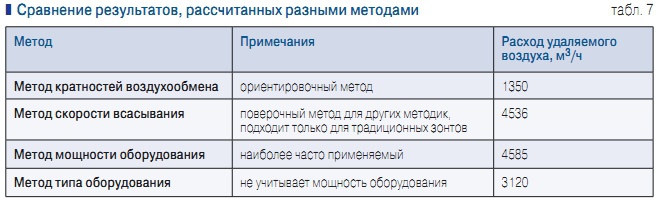

Табл. 7. Сравнение результатов, рассчитанных разными методами

Для наглядного сравнения результатов расчетов по ним в качестве примера возьмем горячий цех школьной столовой:

- площадь цеха — 15 м2;

- высота — 3 м;

- оборудование:

- фритюрница электрическая (загрузка — 30 кг, 10 л масла) — 7,5 кВт;

- плита — 4 конфорки (11,5 кВт) + печь-духовка (5 кВт);

- мармит электрический на водяной бане (60 л) — 15 кВт;

- сковорода опрокидывающаяся электрическая — 15 кВт;

- конвектомат электрический (6 уровней) — 10 кВт.

Таким образом, теплонапряженность данного горячего цеха составляет: (7,5 + 11,5 + 5 + 15 + 15 + 10) •1000� = 4267 Вт/м2.

Для сравнения: по российским нормативам [1] в горячих цехах теплонапряженность не должна превышать 200–210 Вт на 1 м2 производственной площади.

Метод кратностей воздухообмена

Герман Рекнагель, основываясь на немецкой методике VDI 20.52, рекомендует [2] следующие величины кратности воздухообмена в зависимости от назначения и высоты горячего цеха — см. табл. 1. Метод кратностей воздухообмена используется для быстрого определения расходов воздуха в начале проектирования, однако для расчета горячих цехов считается весьма приблизительным и в качестве основной методики расчета не используется. Для нашего горячего цеха расход удаляемого воздуха составит: 15•3•30 = 1350 м3/ч.

Метод скорости всасывания

Гарантированное удаление витающих в воздухе частиц и запахов обеспечивается соблюдением минимально необходимой скорости воздуха во фронтальной и боковых плоскостях, заключенных между краем теплового оборудования (плиты) и нижним краем вытяжного зонта. Стороны, примыкающие к стенам, в расчете не участвуют. В зависимости от типа технологического оборудования значение этой скорости лежит в пределах от 0,2 м/с (для мармита) до 0,5 м/с (для фритюрницы).

Средняя скорость принимается 0,3 м/с. Считается, что для эффективной работы зонт должен выступать в плане за размеры оборудования на 150–300 мм. Для горячего цеха рассматриваемой столовой: вытяжной пристенный зонт размером 1200x4000 мм установлен над технологическим оборудованием (общие габариты оборудования 900x4000 мм). Высота блока технологического оборудования — 850 мм, высота подвеса зонта — 1900 мм, задняя и боковые поверхности между зонтом и оборудованием примыкают к стенам.

Иллюстрацией к примеру является рис. 1. Определяем площадь плоскостей, ограниченных краями вытяжного зонта и оборудованием:

- Длина плоскости — 4,0 м.

- Высота плоскости: [(1,2 – 0,9)2 + (1,9 – 0,85)2]1/2 = 1,05 м.

- Площадь поверхности, через которую проходит воздух 4,0•1,05 = 4,2 м2.

- Приняв скорость 0,3 м/с, получаем расход по вытяжке: 4,2•0,3•3600 = 4536 м3/ч.

Следует обратить внимание на тот факт, что если бы боковые поверхности зонта не примыкали к стенам, то расход воздуха был бы значительно больше (порядка 7100 м3/ч). Метод скорости всасывания прост и гарантирует нормальную работу зонта по удалению дыма, пара и тепла. Этот метод рекомендуется применять как поверочный для других расчетных схем и только для традиционных вытяжных зонтов.

Метод мощности оборудования

Метод мощности оборудования основывается на немецком нормативе VDI 20.52. Этот документ включает в себя таблицы, которые приводят удельные количества явной и скрытой теплоты, выделяемой оборудованием в помещение на 1 кВт подведенной к технологическому оборудованию мощности. Эта методика хороша тем, что она научно-обоснованно учитывает тепловыделения каждого типа оборудования.

К недостаткам относят тот факт, что VDI 20.52 была разработана в 1984 г., с тех пор технологическое оборудование изменилось; соответственно, некоторые значения явной и скрытой теплоты требуют проверки. На основании этого метода производители оборудования составили таблицы для реального технологического оборудования (см. табл. 2, 3). Для каждой единицы оборудования нужно умножить мощность на коэффициент одновременности, который учитывает несинхронность работы аппаратов тепловой обработки на полную мощность.

Если этот коэффициент не известен, то его берут из табл. 3. Возвращаясь к примеру со школьной столовой, подсчитаем расходы воздуха для установленного в ней оборудования — см. табл. 4. Принимая коэффициент одновременности равным 0,65, получаем общий расход воздуха, удаляемого из горячего цеха: (1058 + 2482 + 600 + 2415 + 500)•0,65 = 4585 м3/ч.

Метод типа оборудования

Согласно этому методу расход воздуха определяется отдельно для каждой единицы технологического оборудования и затем суммируется (табл. 5). Видно, что данная методика учитывает площадь тепловыделяющего оборудования, но не принимает в расчет его мощность. Для рассчитываемой нами столовой расходы удаляемого воздуха по этому методу составят — см. табл. 6. Учитывая коэффициент одновременности (0,65), получаем общий расход воздуха, удаляемого из горячего цеха: (1000 + 1300 + 500 + 1000 + 1000)•0,65 = 3120 м3/ч.

Заключение

Видно, насколько некорректен метод расчета по кратностям для современной кухни, насыщенной тепловыделяющим оборудованием. Обращает на себя внимание и тот факт, что европейских инженеров не смущает кратность воздухообмена в горячем цехе 70–100 обменов в час; при том, что подвижность воздуха ограничена пределами 0,3–0,5 м/с. Расходы воздуха, получаемые по описанным методам (кроме метода кратностей), даны для вытяжных зонтов традиционной конструкции. Применительно к системе вытяжных потолков расчетные расходы могут быть уменьшены на 20–25 %, к приточно-вытяжным зонтам — на 30–40 %.