Рис. 1. Работа идеальной системы

Рис. 2. Вентилятор соответствует, сеть не соответствует

Рис. 3. Вентилятор не соответствует, сеть соответствует

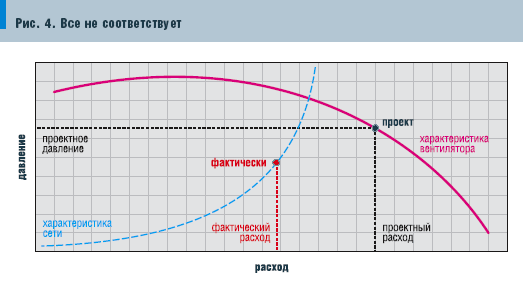

Рис. 4. Все не соответствует

Последней стадией работ перед сдачей их заказчику является пусконаладка. Ее минимальной задачей является выяснение, обеспечиваются ли проектные параметры работы воздушных сетей. Здравый смысл подсказывает, что в пусконаладке заинтересованы все: заказчику нужен объективный контроль качества проведенных работ.

Проектировщику нужен самоконтроль — иначе проектные ошибки станут кочевать от проекта к проекту. Монтажнику нужно подтвердить качество своих работ и освободиться от ответственности — если вентустановка выдает проектные характеристики, то за возможные проблемы с неудовлетворительным решением задач заказчика отвечает проектировщик.

Но, тем не менее, проведение пусконаладки даже в минимальном объеме является скорее исключением, чем правилом, особенно для относительно небольших фирм. Пусконаладка конечно, требует ясного понимания основных явлений аэродинамики, но не является тайной за семью печатями — любой специалист, особенно с профильным образованием может освоить этот вид работ.

Очень немногие работы по пусконаладке можно выполнить без приборов. Для того, чтобы сделать вид, что проводится пусконаладка, необходимы, как минимум, анемометр и термометр. Для настоящей пусконаладки потребуются еще несколько приборов: микроманометр или дифференциальный манометр вентиляционного диапазона, пневмометрические трубки, барометр, тахометр.

Запуск

Пусконаладка должна выполняться монтажной организацией, т.к. она неразрывно связана с монтажом. Возможно выполнение независимой специализированной организацией.

Все главные требования к пусконаладке изложены в СНиП’е «Внутренние санитарно-технические системы», наиболее просто методика аэродинамических испытаний дана в ГОСТ 12.3.018–79.

К сожалению, во всей полноте требования этих документов даже в неплохих вентиляционных фирмах выполнитьне могут— требуется высокий уровень профессиональной подготовки наладчика, опыт и много приборов, включая настоящий шумомер, а не тот, который встроен в некоторые модели сотовых телефонов. Но элементарная наладка по упрощенной программе вполне посильна каждому.

Опробование вентилятора

Первым элементарным действием при пусконаладке является проверка вентилятора включением. В идеальном случае нужно проверять все поступающие вентиляторы на специальном стенде, который нетрудно сделать самостоятельно. В этом случае можно сразу проверить характеристику вентилятора, чтобы избежать работ по переустановке негодного вентилятора.

Если отечественный вентилятор поступает сразу на объект, то его можно включать после установки на место, но до присоединения к сети воздуховодов. До включения необходимо проверить зазор между всасывающим конусом и колесом вентилятора. Он не должен превышать 1% от диаметра колеса. Зазор должен быть ровным, без перекоса.

При необходимости зазор нужно отрегулировать, если это невозможно, то нужно заменить конус. Вентилятор с большим зазором принципиально неспособен выдать требуемое давление. Сразу после подключения вентилятора к постоянному электроснабжению необходимо проверить правильность направления вращения рабочего колеса.

Неправильное вращение при первом подключении встречается очень часто. Более того, иногда выявляются вентустановки, проработавшие при неправильном подключении несколько лет. Вращающийся в обратном направлении центробежный вентилятор продолжает создавать небольшой напор, так что в коротких сетях с малым сопротивлением обеспечивается расход 20–30% от проектного.

У трехфазных канальных вентиляторов направления вращения не видно, так что если движение воздуха подозрительно слабое, нужно поменять фазы и проверить, не стало ли лучше. При некоторых типах крепления рабочего колеса при неправильном вращении крепежные детали откручиваются, колесо начинает болтаться на валу, что может привести к его полной поломке.

Новый вентилятор должен быть хорошо сбалансирован — шум вентилятора должен быть ровным, вибрация — минимальной. Если есть заметная вибрация, то, скорее всего, она вызвана погрешностями монтажа или дисбалансом рабочего колеса вентилятора. Если у монтажной организации нет приспособлений для статической балансировки, то нужно менять рабочее колесо.

Импортные вентиляторы крупных производителей без сети обычно работают удовлетворительно и в тщательной проверке не нуждаются. Если такие вентиляторы начинают сильно шуметь после присоединения к сети воздуховодов, обычно это связано с проектными ошибками — рабочая точка перемещается в зону низкого КПД и высокого шума.

Предпусковые испытания Момент проведения

Провести настоящую пусконаладку можно тогда, когда воздуховоды еще не закрыты какой-либо облицовкой. Если этот момент упущен, то возникает множество дополнительных трудностей. Таким образом, наиболее подходящий момент для пусконаладки наступает тогда, когда система полностью смонтирована и, желательно, подключена к источникам энергоснабжения по постоянной схеме.

В современном строительстве воздухораспределители часто ставятся в последнюю очередь, после завершения отделки. Это не является большой проблемой. Если без воздухораспределителей система работает нормально, то и установка всех распределителей ее в большинстве случаев не разбалансирует.

Если испытания и регулировка вентсистемы проводились без воздухораспределителей, то это просто отмечается в протоколе. После завершения всех отделочных работ и установки воздухораспределителей необходимо проверить их расходы, скажем, анемометром. При обнаружении дисбаланса можно немного подрегулировать систему, меняя сопротивление воздухораспределителей.

Условия проведения

Проведение испытаний в реальных условиях эксплуатации обычно невозможно, т.к. объект на момент испытаний еще не введен в строй. Но следует, по возможности, смоделировать эксплуатационный режим — как минимум открыть те двери, которые будут открыты, закрыть те, которые будут постоянно закрыты.

При более сложной и не рассматриваемой здесь наладке на санитарно-гигиенический эффект замеры проводятся в середине рабочего цикла или в другой момент, характеризующийся наибольшей нагрузкой на вентиляцию.

Бесприборный контроль

В практике встречаются несколько методов бесприборной пусконаладки. Вытяжные устройства проверяют бумажкой. Если бумажка прилипает к решетке, то вентиляция вроде бы работает. Этот метод является формой обмана.

Бумажку удерживает не расход воздуха, а ничтожная разница давлений. Даже при выключенном вентиляторе перепада давлений за счет гравитационного напора может быть достаточно, чтобы удержать тонкую бумажку. Более качественная проверка осуществляется дымом. Курящий человек становится под воздухоприемным устройством и дымит.

Если дым тянется к вентиляции, а не расходится по помещению, то вентиляция считается работающей удовлетворительно. Приточные решетки проверяют рукой — если ощущается заметный напор, то система считается пригодной.

При всех своих недостатках бесприборный контроль лучше, чем отсутствие любого контроля. Если тот или иной воздухораспределитель не дает никаких признаков движения воздуха, то необходимость наладки становится совершенно очевидной.

Инструментальный контроль

Применение приборов позволяет в пределах погрешности метода измерения назвать реальную производительность всей установки и отдельных воздухораспределителей, сравнить их с проектными. Во многих случаях становится возможным назвать причину неудовлетворительной работы системы и, при необходимости, произвести балансировку.

Анемометрические замеры

Анемометры предназначены для определения подвижности воздуха. Конечно, им можно найти применение в практике вентиляционной фирмы, например, для определения подвижности воздуха в зоне действия приточной струи, но в целом для пусконаладки они непригодны. Причиной непригодности является большая ошибка метода измерения.

Анемометр изменяет сечение измеряемого потока, так что погрешность определения расхода обычно превышает ±25 %. Если выбора нет, то при использовании анемометра требуются следующие ухищрения: прежде всего нужна насадка, представляющая собой патрубок, одну сторону которого плотно прижимают к воздухораспределителю, а в другой устанавливают анемометр.

Если проверяется популярный щелевой воздухораспределитель, то насадка должна быть достаточно длиной, чтобы выходящий или входящий через щель поток обрел подобие равномерности.

Термоанемометры вносят меньше искажений в поток, так что больше подходят на роль устройств для облегчения труда наладчика. При замерах производительности воздухораспределителей им тоже требуется насадка, стабилизирующая поток.

Микроманометры и дифманометры

Для настоящей наладки и паспортизации необходимы точные приборы, если испытания проводятся на улице в любое время года, то подойдет микроманометр, если вся работа проходит в отапливаемом помещении, то годятся цифровые дифманометры вентиляционного диапазона 0–2000 Па. Правила использования приборов изложены в инструкциях.

Если приборы импортные, то нужно проверить их на соответствие нашим ГОСТ’ам. Приборы используются с пневмометрическими трубками. Конструкция трубок проста, их легко изготовить самостоятельно.

Главной особенностью применения манометров является то, что они определяют давление — главную характеристику вентилятора, и потери давления— главную характеристику сети. Таким образом можно проверить и вентилятор и сеть. Кроме того становится возможным определить направление движения струи с точностью около 10°.

Пусконаладку можно проводить неповеренными приборами, но в паспорт вентустановки должен быть вложен протокол замера, выполненного по всем правилам с помощью поверенных приборов и трубки. Так что на практике встречается ситуация, когда наладку выполняет своими силами монтажная организация, а на контрольный замер приглашается специализированная аккредитованная лаборатория.

Первая наладка (упрощенная)

Первым действием по наладке является максимально точное определение расхода. Для этого выбирается ровный и длинный (не менее шести диаметров) участок сети, на расстоянии не менее четырех диаметров от ближайшего местного сопротивления делается отверстие достаточного диаметра, чтобы плотно вошла пневмометрическая трубка.

Новый вентилятор должен быть хорошо сбалансирован — шум вентилятора должен быть ровным, вибрация — минимальной. Если есть заметная вибрация, то, скорее всего, она вызвана погрешностями монтажа или дисбалансом рабочего колеса вентилятора.

Если у монтажной организации нет приспособлений для статической балансировки, то нужно менять рабочее колесо. Импортные вентиляторы крупных производителей без сети обычно работают удовлетворительно и в тщательной проверке не нуждаются.

Если такие вентиляторы начинают сильно шуметь после присоединения к сети воздуховодов, обычно это связано с проектными ошибками — рабочая точка перемещается в зону низкого КПД и высокого шума.

Предпусковые испытания Момент проведения

Провести настоящую пусконаладку можно тогда, когда воздуховоды еще не закрыты какой-либо облицовкой. Если этот момент упущен, то возникает множество дополнительных трудностей.

Таким образом, наиболее подходящий момент для пусконаладки наступает тогда, когда система полностью смонтирована и, желательно, подключена к источникам энергоснабжения по постоянной схеме. В современном строительстве воздухораспределители часто ставятся в последнюю очередь, после завершения отделки. Это не является большой проблемой.

Если без воздухораспределителей система работает нормально, то и установка всех распределителей ее в большинстве случаев не разбалансирует. Если испытания и регулировка вентсистемы проводились без воздухораспределителей, то это просто отмечается в протоколе.

После завершения всех отделочных работ и установки воздухораспределителей необходимо проверить их расходы, скажем, анемометром. При обнаружении дисбаланса можно немного подрегулировать систему, меняя сопротивление воздухораспределителей.

Условия проведения

Проведение испытаний в реальных условиях эксплуатации обычно невозможно, т.к. объект на момент испытаний еще не введен в строй. Но следует, по возможности, смоделировать эксплуатационный режим — как минимум открыть те двери, которые будут открыты, закрыть те, которые будут постоянно закрыты.

При более сложной и не рассматриваемой здесь наладке на санитарно-гигиенический эффект замеры проводятся в середине рабочего цикла или в другой момент, характеризующийся наибольшей нагрузкой на вентиляцию.

Бесприборный контроль

В практике встречаются несколько методов бесприборной пусконаладки. Вытяжные устройства проверяют бумажкой. Если бумажка прилипает к решетке, то вентиляция вроде бы работает.

Этот метод является формой обмана. Бумажку удерживает не расход воздуха, а ничтожная разница давлений. Даже при выключенном вентиляторе перепада давлений за счет гравитационного напора может быть достаточно, чтобы удержать тонкую бумажку. Более качественная проверка осуществляется дымом. Курящий человек становится под воздухоприемным устройством и дымит.

Если дым тянется к вентиляции, а не расходится по помещению, то вентиляция считается работающей удовлетворительно. Приточные решетки проверяют рукой — если ощущается заметный напор, то система считается пригодной. При всех своих недостатках бесприборный контроль лучше, чем отсутствие любого контроля.

Если тот или иной воздухораспределитель не дает никаких признаков движения воздуха, то необходимость наладки становится совершенно очевидной.

Инструментальный контроль

Применение приборов позволяет в пределах погрешности метода измерения назвать реальную производительность всей установки и отдельных воздухораспределителей, сравнить их с проектными. Во многих случаях становится возможным назвать причину неудовлетворительной работы системы и, при необходимости, произвести балансировку.

Анемометрические замеры

Анемометры предназначены для определения подвижности воздуха. Конечно, им можно найти применение в практике вентиляционной фирмы, например, для определения подвижности воздуха в зоне действия приточной струи, но в целом для пусконаладки они непригодны. Причиной непригодности является большая ошибка метода измерения.

Анемометр изменяет сечение измеряемого потока, так что погрешность определения расхода обычно превышает ±25 %. Если выбора нет, то при использовании анемометра требуются следующие ухищрения: прежде всего нужна насадка, представляющая собой патрубок, одну сторону которого плотно прижимают к воздухораспределителю, а в другой устанавливают анемометр.

Если проверяется популярный щелевой воздухораспределитель, то насадка должна быть достаточно длиной, чтобы выходящий или входящий через щель поток обрел подобие равномерности. Термоанемометры вносят меньше искажений в поток, так что больше подходят на роль устройств для облегчения труда наладчика.

При замерах производительности воздухораспределителей им тоже требуется насадка, стабилизирующая поток.

Микроманометры и дифманометры

Для настоящей наладки и паспортизации необходимы точные приборы, если испытания проводятся на улице в любое время года, то подойдет микроманометр, если вся работа проходит в отапливаемом помещении, то годятся цифровые дифманометры вентиляционного диапазона 0–2000 Па. Правила использования приборов изложены в инструкциях.

Если приборы импортные, то нужно проверить их на соответствие нашим ГОСТ’ам. Приборы используются с пневмометрическими трубками. Конструкция трубок проста, их легко изготовить самостоятельно. Главной особенностью применения манометров является то, что они определяют давление — главную характеристику вентилятора, и потери давления— главную характеристику сети.

Таким образом можно проверить и вентилятор и сеть. Кроме того становится возможным определить направление движения струи с точностью около 10°. Пусконаладку можно проводить неповеренными приборами, но в паспорт вентустановки должен быть вложен протокол замера, выполненного по всем правилам с помощью поверенных приборов и трубки.

Так что на практике встречается ситуация, когда наладку выполняет своими силами монтажная организация, а на контрольный замер приглашается специализированная аккредитованная лаборатория.

Первая наладка (упрощенная)

Первым действием по наладке является максимально точное определение расхода. Для этого выбирается ровный и длинный (не менее шести диаметров) участок сети, на расстоянии не менее четырех диаметров от ближайшего местного сопротивления делается отверстие достаточного диаметра, чтобы плотно вошла пневмометрическая трубка.

Нет никакой необходимости устанавливать типовые питометражные лючки, вполне достаточно пробойником сделать отверстие требуемого диаметра. Если диаметр воздуховода невелик, то после проведения замеров отверстие стоит закрыть пробкой или хомутом, в зависимости от типа воздуховода. Если воздуховод большой, то тут дело вкуса.

Утечка воздуха через отверстие очень мала, так что на промышленных объектах их обычно не закрывают. Следует убедиться, что поток в выбранном сечении устойчив — для этого можно плавно водить трубкой от стенки до стенки и наблюдать изменение динамического давления. Если профиль динамических давлений симметричен, то сечение пригодно для замеров.

Точно замерить расход в местах с несимметричным профилем вблизи от местных сопротивлений можно, но это требует высокой квалификации исполнителя, т.к. необходимо спрогнозировать и затем фактически определить поле скоростей. Если в точке замера скорость потока изменяется со временем (пульсирует), то точный замер невозможен, нужно искать более подходящее сечение.

Расход определен, что дальше? Идеальный вариант

Все регулирующие устройства должны быть полностью открыты, а вентилятор работать на максимальной мощности. Сам замер желательно произвести максимально близко к ГОСТовской методике.

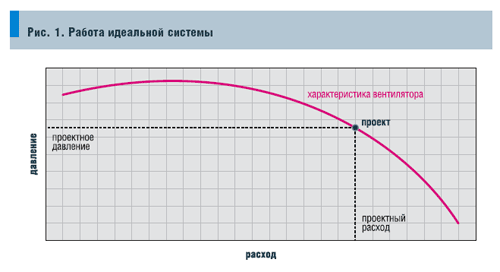

Получившуюся величину расхода нужно сравнить с проектом. Если расход равен или незначительно больше проектного, то нужно определить расходы на главных ответвлениях. Если расходы на ответвлениях равны или немного больше проектных, то можно переходить к воздухораспределителям. Графически работу идеальной системы можно изобразить так, как показано на рис. 1.

Есть много способов определения расхода в воздухораспределителях. Высокую точность замера получить трудно, да и, вообще говоря, не требуется. Если расход в ветке определен точно, то нужно просто убедиться, что расходы в воздухораспределителях пропорциональны проектным.

Для этой цели вполне подойдет анемометр. Нужно однообразно промерить скорости у каждого воздухораспределителя и по полученным величинам сделать вывод о сбалансированности сети. Так какрасход в ветке уже определен, то его можно в полученной пропорции разделить по воздухораспределителям и сопоставить с проектным.

Реальные варианты

Избыточная производительность

Встречаются вентсистемы, в которых на максимальной мощности вентилятора производительность намного больше проектной, естественно, работа таких систем обычно сопровождается аэродинамическим, а иногда и механическим шумом (от вибрации воздуховодов). В этом случае первым делом следует проверить нагрузку двигателя — при перегрузке он может быстро сгореть.

Если перегрузки нет, то следует попытаться понять, является ли избыточная мощность ошибкой или умыслом. Возможна ошибка при комплектации, когда устанавливают вентилятор с непроектным количеством оборотов.

Хорошие проектировщики обычно делают запас на наладку и износ, но его величина не больше 10–20 %. Для установок обычного режима эксплуатации это обеспечивает лет пять беспроблемной работы в проектном диапазоне расходов при постепенном износе вентилятора и воздуховодов.

Если производительность намного больше проектной, то до начала наладки ответвлений ее следует уменьшить путем прикрытия шибера или другим способом увеличения сопротивления сети.

Нужно понимать, что при начале эксплуатации шибер сразу откроют, а могут и диафрагму вынуть, поэтому положение шибера и наличие диафрагмы должно быть документировано в паспорте вентустановки с подписью ответственного за эксплуатацию лица.

Недостаточная производительность

Если замеренная производительность меньше проектной, то придется перейти к замерам по полной программе. Прежде всего нужно определить фактический режим работы вентилятора.

Для этого требуется максимально точно определить основные параметры потока (полное и динамическое давление) до и после вентилятора, как можно ближе к нему, и посчитать расходы воздуха. Если разница расходов до и после составила менее требуемых 5 %, то можно считать, что вам крупно повезло. В реальных условиях получить такую точность почти невозможно.

Получившиеся расходы складываем и делим пополам, это будет фактический расход вентилятора,затем складываем модули полного давление до и после вентилятора. Получившуюся точку наносим на характеристику вентилятора. Рассчитав фактическую величину расхода, прежде всего стоит решить, может ли такой расход удовлетворить интересы санитарных норм и заказчика.

Если да, то полученную величину нужно утвердить как проектную. К сожалению, во многих вентиляционных фирмах нет специалистов, способных обоснованно принять столь ответственное решение.

Так что перейдем к рассмотрению варианта, когда изменить проектный расход нельзя. В расположении фактической точки относительно проектной есть несколько вариантов:

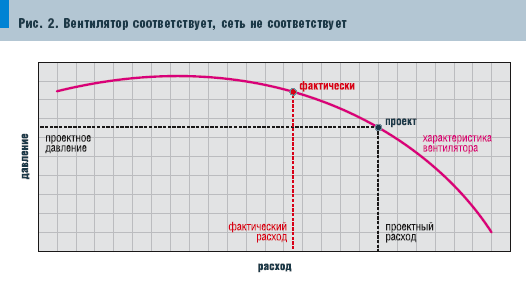

1. Вентилятор соответствует, сеть не соответствует (рис. 2)

Если проектная точка ложится близко (5 %) от характеристики вентилятора, то причину несоответствия расхода проектной величине следует искать в сети. Необходимо визуально проверить соответствие сети проекту, определить соответствие схемы, диаметров, оборудования, типа воздуховодов и воздухораспределителей.

Если дефектов не выявлено, то с помощью микроманометра промерить сопротивления отдельных участков, выявить и устранить засоры. При наличии в пояснительной записке проекта величин местных сопротивлений сравнить их с фактическими.

Если система на стала работать лучше, то на основании собранной в ходе замеров и осмотра информации нужно решить, возможно ли изменить сеть таким образом, чтобы получить проектный расход; возможно ли получить проектный расход, используя другой вентилятор или изменив обороты существующего. Вообще говоря, систему необходимо пересчитать в нескольких вариантах, и если один из вариантов дает требуемый расход, то определить смету и того, кто ее оплатит. Достаточно очевидно, что за неправильный монтаж отвечает монтажная организация, а за ошибки в проекте— проектная.

Стоит заметить, что в каждом проекте присутствует субъективная составляющая проектировщика, обычно выраженная в выборе схемы и некоторых особенностях расчетов и интуитивных допусков. И это не является ошибкой. Ошибкой проектировщика является неспособность правильно смонтированной вентиляции обеспечить проектные расходы в обслуживаемых помещениях.

В вентиляционных трестах недавнего прошлого обычно была такая практика, что молодой специалист начинал свой трудовой путь в группе пусконаладки под руководством опытного наладчика и только потом, почувствовав работу вентсистем, переходил в проектные отделы.

Сейчас ситуация изменилась, и некоторые проектировщики, особенно не имеющие профильного образования ТГВ, бессмысленно повторяя стандартные расчеты, неспособны обеспечить проектный расход даже в двух ответвлениях, не говоря уже о разветвленных схемах на 20–30 помещений.

Фирмы работают годами и, в отсутствии приборного контроля, свято уверены в высоком уровне своих проектировщиков и монтажников.

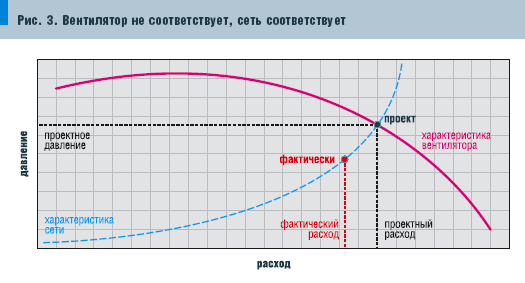

2. Вентилятор не соответствует, сеть соответствует (рис. 3)

Во втором варианте фактическая точка обычно находится значительно ниже характеристики вентилятора. Сразу ясно, что вентилятор не соответствует характеристике, но нужно проверить и то, соответствует ли проекту сеть.

Необходимо построить характеристику сети. В первом приближении графически это квадратичная парабола, представляющая зависимость давления в сети от расхода. Уравнение искомой параболы: p = k L2, расход и давление уже известны, остается только определить коэффициент k и нанести параболу на характеристику вентилятора.

Если получившаяся кривая пересекает характеристику вентилятора в точке с проектным расходом, т.е. соответствует проекту, причину недостаточного расхода нужно искать в вентиляторе. Нужно проверить тип вентилятора и его обороты. Отечественные вентиляторы довольно часто не соответствуют характеристике. Если вентилятор не новый, то причиной может быть износ лопаток.

Чтобы исправить создавшееся положение, вентилятор можно заменить на хороший или увеличить обороты имеющегося.

3. Все не соответствует (рис. 4)

Если фактическая характеристика сети не пересекает характеристику вентилятора вблизи от проектного расхода, то непригодны ни сеть, ни вентилятор. Нужно отыскать и устранить причину.

Проверка на герметичность

Испытания на герметичность — дело довольно хлопотное, но если нормы требуют, и заказчик настаивает, то следует заглушить все приточные (или вытяжные) отверстия, к началу испытываемого участка присоединить небольшой центробежный вентилятор со специальным воздуховодом, в котором и нужно тщательно замерить скорость, из скорости получить расход, расход сравнить с допустимой величиной утечки.

Хотя на словах все просто, на деле для проведения подобной проверки требуются опыт и точные приборы, причем воспроизводимость результатов обычно мала. Если расход больше допустимого, а видимых и ощущаемых рукой неплотностей нет, то испытываемый участок наполняют дымом, выявленные неплотности устраняют.

Независимый контроль

Когда система прошла пусконаладку, приходит время заполнения паспорта. Нет ничего плохого в том, что паспорт делает монтажная организация. Плохо то, что в наших условиях у заказчика или генподрядчика нет никаких оснований доверять монтажникам.

Да, вентиляторы гудят, воздух дует — но производительность может быть больше требуемой (это неэкомично), меньше требуемой (это вредно), в помещениях может отсутствовать проектный воздушный баланс. Даже если монтажники знают о нарушениях, то скорее всего предпочтут скрыть их, в надежде, что система никогда не будет проверяться или что нарушения никогда не проявят себя.

Контрольные замеры должна производить независимая, желательно аккредитованная лаборатория. Это платная услуга, так что стоит решить, кто же должен платить. Если объект сдается под ключ, то логичнее всего, что заказывает замеры и оплачивает их генподрядчик. Это позволяет ему проверить вентиляционщиков.

Если сдается только вентиляция, то замеры может заказать сам заказчик— к сожалению, это самый редкий в практике случай. Заказчики приходят в лабораторию только тогда, когда выясняется, что вентиляция работает неудовлетворительно. Замеры подтверждают это, но деньги уже уплачены и акты подписаны. Довольно часто за замерами и паспортизацией обращаются монтажные фирмы — они понимают, что сами не могут сделать точные замеры, да и доверия со стороны заказчика к независимой лаборатории больше будет.

Это решение представляется наиболее правильным. Дело в том, что при достаточной квалификации эксперта нарушения находятся почти всегда, и монтажная организация может без лишнего шума и урона для репутации исправить наиболее существенные из них, еще и воспользовавшись опытом специалистов лаборатории.

Конечно, это должна быть вентиляционная или пусконаладочная лаборатория, т.к. в непрофильных лабораториях замер могут сделать, но никаких конкретных рекомендаций не дадут. В частности, в лабораториях санитарных инспекций часто есть эксперты по замерам, но очень редко — по вентиляции. Что толку с такого замера, если никто не может сказать, что же нужно сделать для исправления положения?

Последствия

Уже сейчас неудовлетворительно работающие и не обеспеченные минимумом документации (паспорт, инструкция, проект) вентсистемы создают предпринимателям множество проблем, в т.ч. финансовых, в работе с инспекциями.

Постепенно контроль за вентиляцией усиливается и переходит на нормативную основу, так что есть опасения, что со временем неудовлетворительно работающие системы будут отключаться инспекторами, с последующим закрытием объекта, на котором они установлены, как это предусмотрено действующими законами.

Скорее всего найдется немного желающих за полную цену купить и пользоваться телевизором, показывающим только половину изображения. В области же вентиляции половинная производительность отдельных воздухораспределителей или даже целых систем встречается на каждом шагу, хотя оплачена система полностью — и проект, и монтаж, и пусконаладка с документированием.

Переналадка

В соответствии с требованиями санитарной, пожарной, экологической, а иногда и других инспекций, эффективность работы вентиляции должна периодически проверяться.

Частота проверок зависит от многих причин, но в общем можно сказать, что если жалоб на вентиляцию нет, то вытяжные установки нужно проверять ежегодно, приточные — раз в три года. Если при проверке выявляется несоответствие проекту, то установка должна пройти наладку,а в случае необходимости — капитальный ремонт для восстановления ее функциональности.

Переналадка сложней пусконаладки: оборудование уже старое, воздуховоды часто негерметичны, но скрыты. Не всегда получается найти возможность обеспечить проект без капитального ремонта и замены оборудования.

Обучение наладке

Приведенная в статье информация может служить лишь самым общим пособием при проведении пусконаладочных работ. Хорошим руководством по наладке является книга Журавлева [1]; иногда можно встретить справочник Эрлихмана [2]. Встречаются ссылки и на другие издания, посвященные преимущественно пусконаладке.

Проведение замеров требует старания и внимания, иначе трудно получить воспроизводимые результаты. Для замеров не требуется особо высокая квалификация, не только инженер, но и техник или лаборант могут их сделать. Сложностью пусконаладки является необходимость ясного понимания происходящих в вентсистемах процессов, нужная для интерпретации данных, получаемых в результате замеров.

Здесь желательно наличие профильного образования ТГВ или аналогичного, постоянное самообразование. Наиболее полезны для практики пусконаладки книги [3] и [4], многие частные вопросы рассматриваются в других изданиях, имеющихся в библиотеках. Полезную информацию и некоторую помощь в разрешении вопросов с наладкой можно получить в интернете.

Выводы

Пусконаладка нужна проектировщикам, монтажникам и заказчикам, т.к. только ее запротоколированные результаты дают основания считать систему удовлетворительно работающей. Предприятие может обучить персонал, купить приборы, создать пусконаладочный участок и проводить наладку самостоятельно. Контрольные замеры для паспортов должна проводить независимая от проектировщиков и монтажников аккредитованная лаборатория.