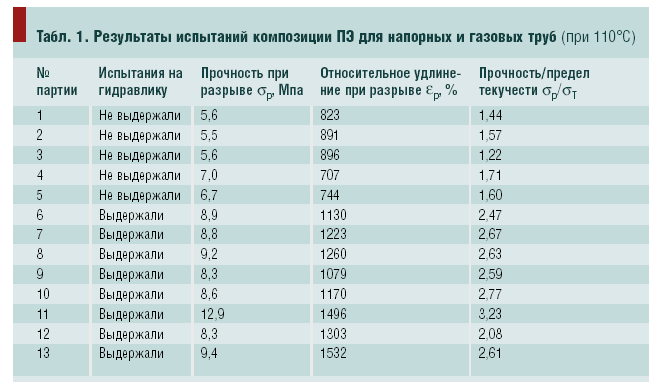

Табл. 1. Результаты испытаний композиции ПЭ для напорных и газовых труб (при 110°С)

- Определение предела текучести, относительного удлинения при разрыве при испытании на растяжение образцов в виде лопаток, вырезанных из отпрессованной пластины материала (композита) [1] или из изделия, например, из трубы [2]. Испытания проводятся при температуре 23±2°С. На стандартных образцах корреляции между кратковременными испытаниями и длительными испытаниями изделий не установлено.

- Определение ударной вязкости стандартного бруска с надрезом по Шарпи [3, 4]. Образцы приготовляются прессованием, чтобы исключить влияние ориентации на результаты испытаний. Метод оказался приемлемым для измерения сопротивления материала быстрому распространению трещины. Однако, корреляции между величиной ударной вязкости и долговечностью изделия, например, трубы, не было обнаружено.

- Метод испытания труб, находящихся под воздействием внутреннего давления при повреждении стенки трубы от внешних воздействий и так называемый тест Грига-Смита [5]. Сущность его заключается в том, что на трубу, находящуюся под внутренним давлением, устанавливается нож, на который с нормированной высоты падает груз определенного веса. При этом возникает быстро распространяющаяся трещина. Если длина трещины не более двух диаметров трубы, то говорят о локализации распространения трещины. Данный метод дает лишь качественную информацию при исследовании механических свойств материала в зоне стенки трубы и не устанавливает корреляцию между этими данными и долговечностью изделия.

- Метод инфракрасной спектроскопии (ИКС), позволяющий определить степень окисленности поверхности материала или изделия [6].

- Термогравиметрический способ анализа с помощью термовесов. Измеряют потерю массы образца при заданной температуре в зависимости от времени [6].

- Метод определения начала деструкции материала (финский стандарт 4238). Принцип метода состоит в том, что образец в закрытом смесителе в расплавленном состоянии перемешивается до тех пор, пока на кривой момента вращения в зависимости от времени не образуется перегиб, указывающий начало деструкции [6].

Следует отметить, что все способы определения поврежденности исходного материала пока не показывают однозначной корреляции с длительной прочностью изделий. Существуют и другие методы, например, испытаний при постоянной нагрузке. Метод предложен Эллисом и Каммитс [7] и состоит в испытаниях на одноосное растяжение образца прямоугольной формы длиной 76 мм. На поверхности образца бритвой наносят концентратор — надрез глубиной 0,25 мм. Испытания проводят в неионном детергенте (игепал) при 27°С.

Начальное напряжение изменяют от 1,5 до 5,6 МПа. В результате получают кривую долговечности, которая и является оценкой качества материала. Большая длительность (от 103 ч) и плохая воспроизводимость из-за наличия концентратора ограничивают возможности метода. До настоящего времени основным браковочным показателем качества, например, композиции ПЭ для напорных и газовых труб является стойкость к постоянному внутреннему давлению, определяемому по ГОСТ 24157–80 и ГОСТ 16338–85 при = 2,9 МПа и температуре 80°С в течение 170 ч на отрезке трубы типа 32Т по ГОСТ 18599–83.

Этот метод испытания является длительным, трудоемким и дорогостоящим. Для проведения испытаний по этой методике необходимо изготовление изделий, например, труб на экструзионной линии, причем потери сырья при этом от каждой партии составляют около 300 кг продукта. Для проведения гидравлических испытаний необходимо изготовление и обслуживание дорогостоящего стенда. Ввиду большого разброса характеристик долговечности, испытание на трех образцах не всегда достаточно для характеристики качества и его надо многократно повторять.

Испытание приходится проводить для всех типоразмеров изделий, например для труб Ду 32, 63, 110, 160, 225 и т.д. Из-за своей длительности не дает возможности оперативно воздействовать на технологический процесс и оперативно проводить входной контроль сырья перед изготовлением изделия. С целью сокращения времени оценки качества полимерного материала, композиции и изделия можно предложить способ оценки качества, основанный на испытании на растяжение образцов малого размера, изготовленных из полимерного материала, композиции или изделия (например, трубы) с определением свойств материала при повышенных температурах, близких к температуре плавления (например, для композиций на основе ПЭ при температуре 100–120°С).

Между высокотемпературными испытаниями на растяжение, с одной стороны, и длительными испытаниями на стойкость к постоянному внутреннему давлению, с другой, существует корреляция, определяемая температурно-временной эквивалентностью (подобием структурных изменений, протекающих в материале при высоких температурах и длительном нагружении). Известно, что долговечность полимерного материала определяется, в основном, долей проходных молекул, количество которых зависит от молекулярного строения, а именно от молекулярной массы, молекулярно-массового распределения [8, 9].

В частично кристаллических полимерах, каковым является полиэтилен и его сополимеры, вклад проходных молекул и их влияние на механические характеристики можно «обнажить», повысив молекулярную подвижность путем ослабления межмолекулярного взаимодействия, чего достигают, повышая температуру испытаний выше 2-перехода (~~95°С). Таким образом, температурный интервал, в котором наиболее сильно проявляется влияние проходных молекул, можно определить в пределах от 95 до 126°С (температуры плавления сополимера). Вторым определяющим фактором является необходимость сохранения достаточного ресурса сопротивления образца деформированию и разрушению, а также уменьшение разброса экспериментальных данных, чтобы исключить течение материала и получить достоверные характеристики разрушения. В табл. 1 приведены результаты испытаний образцов в виде лопаток, вырезанных из отпрессованной пластины модифицированного ПЭ при температуре 110°С и испытаний труб на внутреннее давление.

Трубы, изготовленные из первых пяти партий сырья, не выдержали испытаний на внутреннее давление, а другие выдержали. Таким образом, наблюдается корреляция между результатами испытаний плоских образцов, вырезанных из пластины, и результатами длительных испытаний труб на внутреннее давление. Получив значения р 8,0 МПа (р/Т 2), можно быть уверенным, что и трубы из этого материала выдержат испытания на длительное внутреннее давление.

Итак, существует возможность оценки качества изделий из полимерного материала по механическим характеристикам при температуре, близкой к температуре плавления полимера. Данный метод позволяет быстро получать необходимую информацию, что важно для оперативного воздействия на технологический процесс, а также оперативного входного контроля сырья и оценки потери качества, связанной с процессом переработки.