Технология горизонтально-направленного бурения (ГНБ) связана с использованием значительной величины продольных сил N, которые прикладываются к стенкам размещаемого в грунте трубопровода в процессе его затягивания [10]. Трубы из полиолефинов со структурированными стенками ТПСС не позволяют противодействовать таким силам, так как стенки пустотелые. При протягивании в грунтовую полость, образуемую при бурении, стенки таких труб будут деформироваться и затем разрушаться.

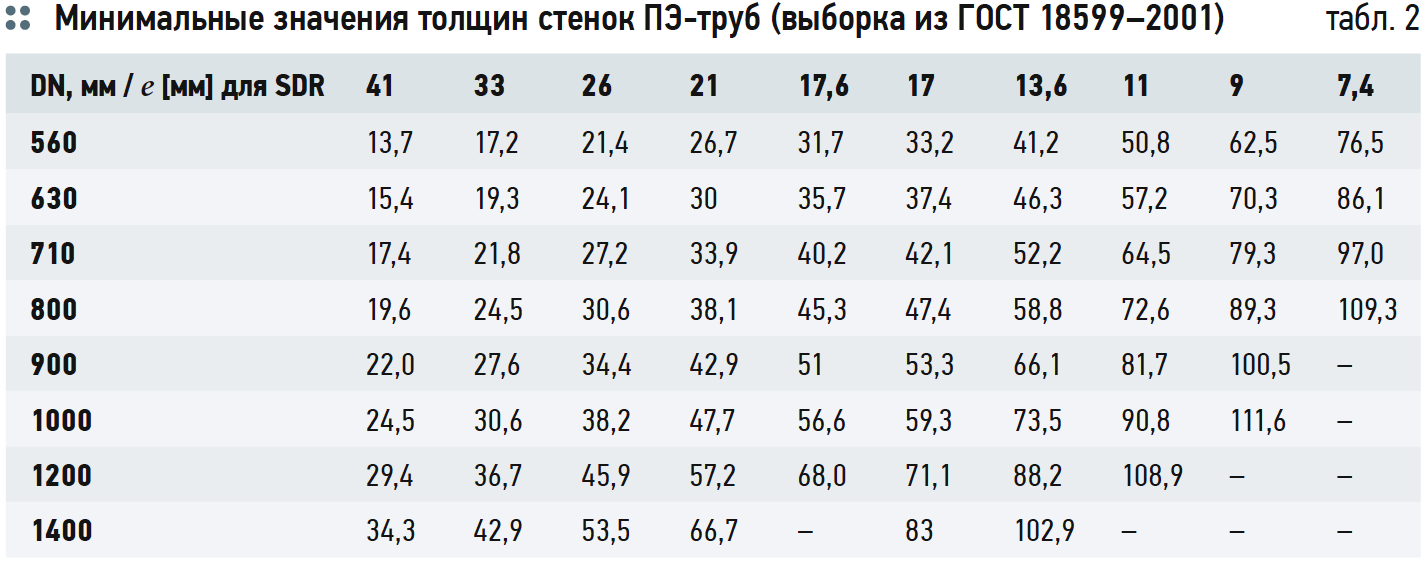

Тяговые усилия, необходимые для размещения (ВПТ) в дорожной насыпи посредством ГНБ, способны воспринимать трубы, стенки которых являются сплошными. К таким трубам в первую очередь следует отнести стандартные [11] напорные трубы из долговечных материаловполиолефинов: полипропиленов (РР-Н, РР-В, PP-R, PP-RCT, табл. 1) и полиэтиленов (ПЭ-80, ПЭ-100, табл. 2).

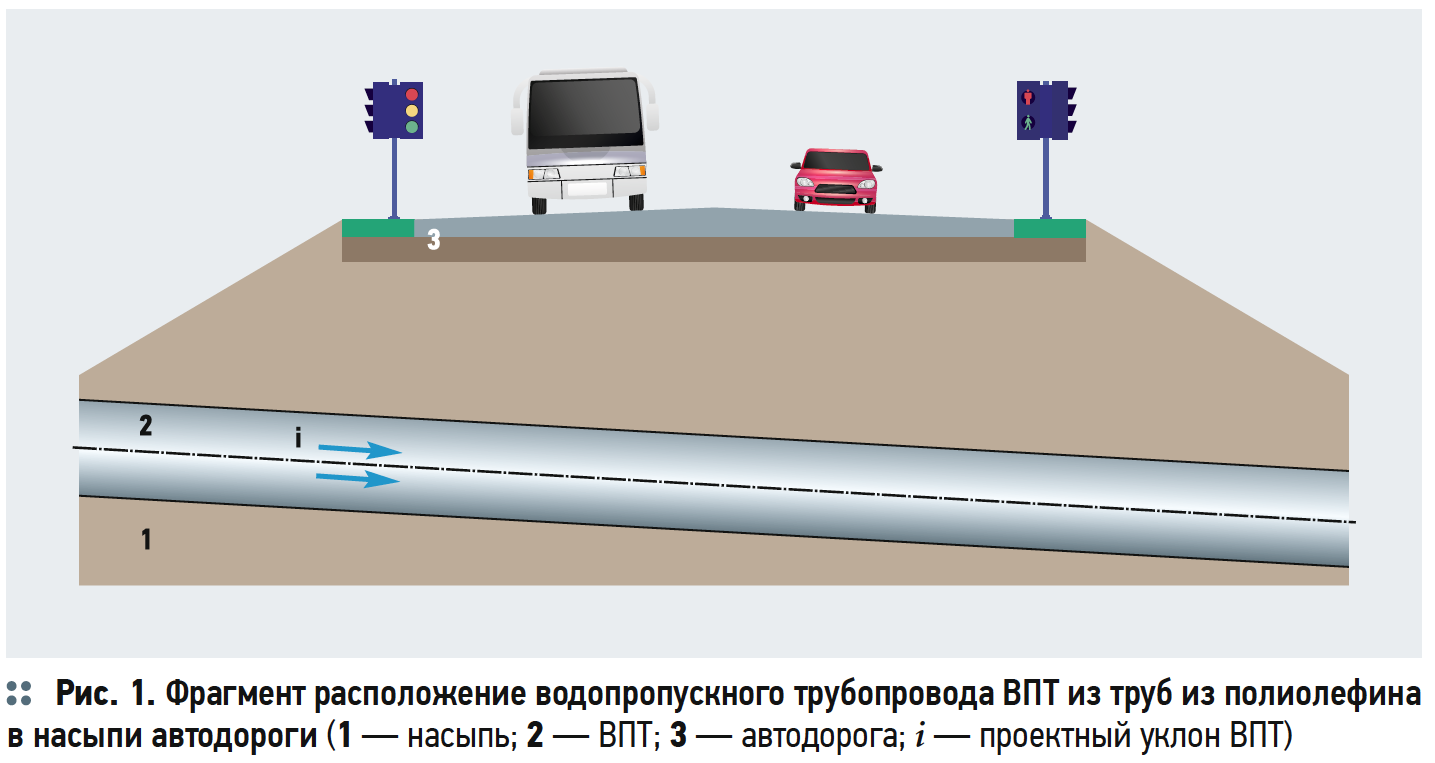

Основное требование к технологии связано с тем, чтобы размещённые в насыпи посредством ГНБ водопропускные трубопроводы из труб из полиолефинов имели бы проектный уклон (рис. 1).

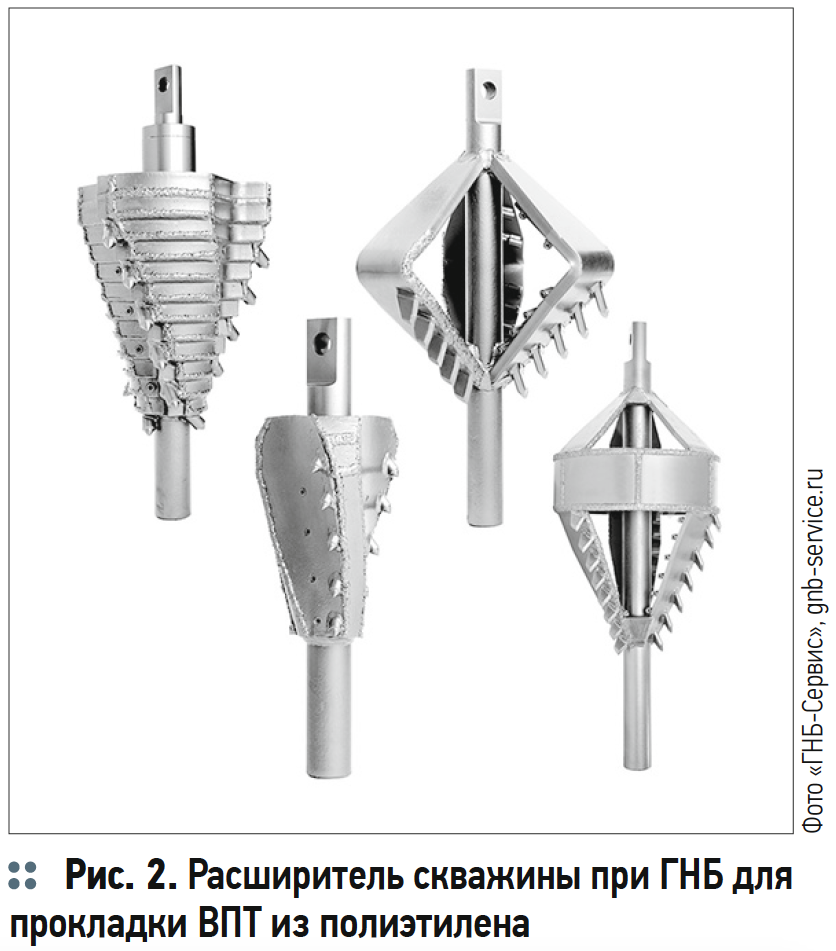

Для этого при безусловно качественном и производительном производстве работ по технологии горизонтально-направленного бурения необходимо использовать соответствующий комплекс строительной механизации (СМ): буровую установку, состоящую из бурового лафета (верхняя и нижняя часть), вращающихся штанг, ударного механизма, гидравлической станции, магазина со штангами, пульта управления, оборудования для обеспечения безопасности и др.; установку для смешивания буровой жидкости и технику промывки; буровую колонну, состоящую из бурового инструмента, буровой штанги и магазина для штанг; расширитель (рис. 2); системы управления и локации, состоящей из локационного и регистрирующего оборудования; оборудования для транспортировки; установки по вторичной переработке (регенерации буровой смеси); строительную технику.

Основная часть системы горизонтального бурения — это буровая установка, от которой усилие и вращающий момент передаются буровой колонне. Подбор установки для конкретного объекта следует производить для обеспечения необходимых усилий тяги и крутящего момента на основании данных по типу, диаметру и длине предполагаемого к прокладке ВПТ из труб из полиолефинов с учётом инженерно-геологических условий строительства. Для разработки пилотной скважины и расширении бурового канала буровая установка должна развивать крутящий момент:

где k1 — коэффициент запаса по мощности буровой установки, выбирается от 1,2 до 1,5; Σ(М) — наибольшее расчётное значение суммарного крутящего момента для проходки пилотной скважины или расширения канала, кН·м.

Буровая установка также должна обеспечивать силу тяги:

где k2 — коэффициент запаса по тяге буровой установки, принимается от 1,5 до 2,5 в зависимости от инженерно-геологических условий; Pгп — расчётное значение необходимого усилия для протягивания трубопровода, кН; буровая установка (табл. 3) должна иметь возможность развивать усилие протяжки, ориентировочно в два раза превышающее вес протягиваемого ВПТ.

При размещении ВПТ из труб из ПЭ или ПП в дорожных насыпях с использованием ГНБ необходимые усилия следует принимать с учётом его протяжённости и диаметра, при этом можно ориентироваться на значения: 0,18 МН (для диаметров 560, 630 мм); 0,55 (710, 800); 0,9 (900, 1000); 1,35 (1200) и 1,8 МН (1400 мм) — при длине до 500 м.

Максимальная тяговая сила макси-буровых установок: от 400 до 2500 кН при вращающем моменте от 30 до 100 кН·м, их масса от 25 до 60 тонн.

Мега-буровые установки располагают максимальной тяговой силой около 2500 кН при крутящем моменте выше 100 кН·м и массе свыше 60 тонн.

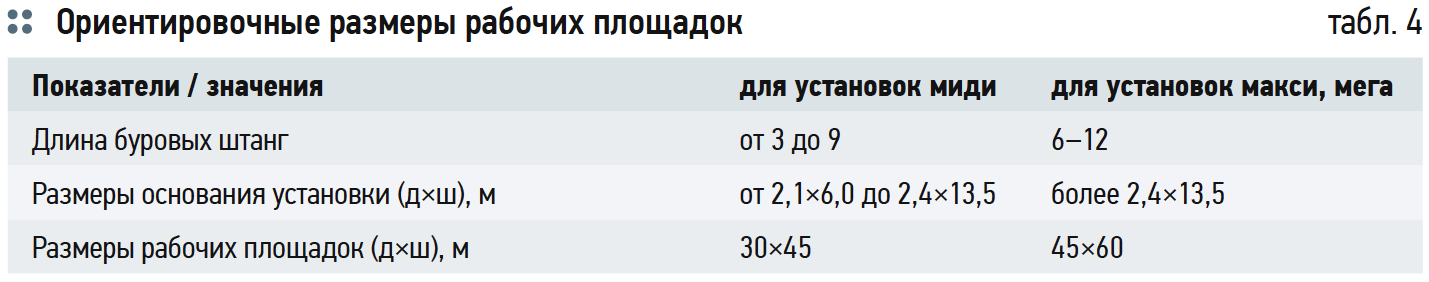

Для качественного и производительного размещения ВПТ из труб из полиолефинов в дорожных насыпях необходимо иметь свободное пространство и обустраивать места входа в насыпь трубопроводов и его выхода из неё с учётом используемых трубных плетей, сварочных машин, бурильных установок (табл. 4) и другого оборудования и оснастки, входящих в комплекс ГНБ.

Размеры строительных площадок должны быть достаточными для размещения необходимого оборудования и раскладки сваренного трубопровода таким образом, чтобы при протягивании он входил бы в буровой канал без перегибов и перекручивания.

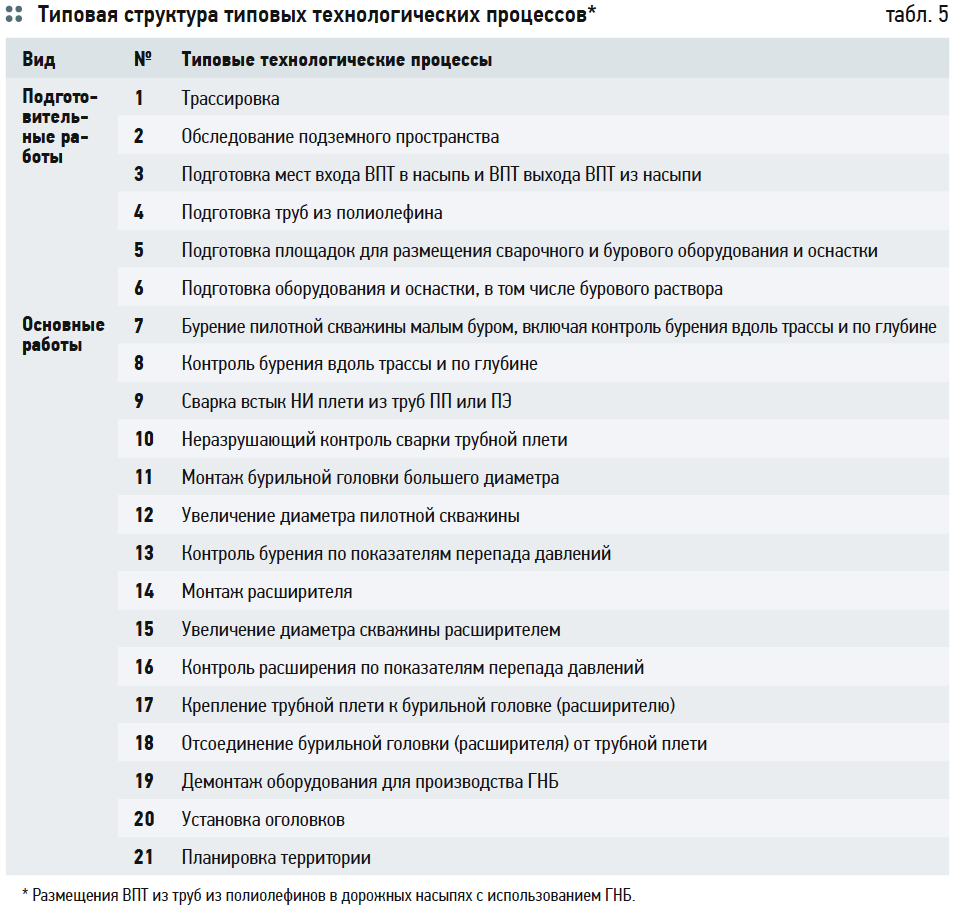

Для качественного и производительного размещения водопропускных трубопроводов из труб из полиолефинов в дорожных насыпях с использованием технологии ГНБ следует использовать соответствующие местным условиям технологические процессы (табл. 5).

Размещение трассы ВПТ в плане следует предусматривать преимущественно под углом 90° к автодороге.

Для обследования подземного пространства (грунта) может также потребоваться шурфление насыпи. После изысканий перед началом основных работ все имеющиеся пустоты и скважины должны заполняться цементным раствором для предупреждения утечки буровой жидкости при производстве бурения. Для предотвращения аварийных ситуаций и выходов бурового раствора во всех случаях расстояние в свету между буровым каналом и верхом покрытия автодороги должно предусматриваться более 1 м.

К производству работ по горизонтально-направленному бурению могут быть допущены только рабочие-трубоукладчики, прошедшие специальное обучение на право обращения с установками ГНБ.

Буровой процесс начинается с пилотного бурения. Для этого буровая головка или вращающееся зубило с уже вставленным передатчиком надевается на штангу. Бурение должно начинаться после контроля расположения, закрепления и заземления буровой установки, а также подготовки бурового раствора в объёме, необходимом для проходки скважины.

Бурение осуществляется передовым буром со сменными насадками и другим сопутствующим инструментом для различных видов грунта. Для грунтов средней крепости, соответствующих IV–VII категориям по буримости для механического вращательного бурения, используются шарошечные долота с гидромониторными насадками, которые способны механически разрушать горную породу.

Для твёрдых скальных пород (VIII и выше категории по буримости для механического вращательного бурения) используется твердосплавный буровой инструмент. Для грунтов средней крепости применяются однозубые фрезы или летучие резцы, состоящие из режущего кольца, соединённого с центральной бурильной трубой через три или более распорки. Для твёрдых скальных пород используются раздвижные буровые расширители, состоящие из твердосплавных шарошек, установленных вокруг центральной стабильной бурильной трубы. Струйные насадки, смонтированные на расширителях, очищают шарошки и транспортируют буровой шлам к выходу из скважины.

В процессе проходки пилотной скважины должен вестись контроль траектории бурения, положение бурового инструмента при помощи специализированных систем локации, позволяющих отслеживать: глубину бурения, угол наклона трассы к горизонту, крен бурового инструмента (положение скоса буровой лопатки или иного инструмента «по часам»), азимут скважины (при необходимости), отклонение в плане и некоторые другие условия и характеристики технологического процесса.

Переносная электромагнитная локационная система, как правило, состоит из приёмника-локатора, удалённого дисплея (повторителя) и работающего от батарей излучателя-зонда, помещаемого непосредственно за буровой головкой или в её корпусе. Передатчик показывает глубину, угол наклона, отклонение и другие данные (в зависимости от системы), которые позволяют управлять продвижением буровой головки. На этом этапе реализуются одновременно три технологических процесса: штанги заводятся в землю, насос закачивает буровую жидкость через штанги в буровую головку, а расположенный за головкой датчик передаёт информацию (с помощью локационной системы) о положении (направление и уклоне) буровой головки. Буровая жидкость смешивается перед началом и в течение всего бурового процесса. Скошенная буровая головка прокладывает себе путь в грунте с помощью вымывания грунта струёй бурового раствора, а также благодаря поступательному движению штанг и собственному вращению, причём струя шлама удаляет с пути проходки частицы грунта во все стороны и образует прямолинейную скважину.

Пилотное бурение следует продолжать до тех пор, пока буровая головка не появится в месте выхода ВПТ из насыпи, при этом между местами входа и выхода ВПТ образуется скважина диаметром несколько большим размеров буровой головки. Для затягивания трубной плети требуется ещё увеличивать поперечное сечение скважины. Производится это дополнительным протаскиванием расширителей соответствующего размера. Направленное бурение пилотной скважины должно завершаться выходом бура в приёмный котлован.

Расширение скважины следует производить после завершения проходки пилотной скважины. Взамен буровой головки к колонне штанг необходимо присоединить расширитель и протянуть с одновременным вращением через скважину в направлении к буровой установке.

В качестве расширителей для различных типов грунтов применяются специализированные римеры, производящие резание, скалывание и уплотнение грунта. Римеры снабжаются высокопрочными режущими кромками и породоразрушающими насадками.

Используемая конструкция расширителя должна максимально соответствовать инженерно-геологическим условиям по трассе и определяется физико-механическими свойствами и структурными особенностями разбуриваемых грунтов. На протяжении всего этапа расширения со стороны трубопровода (точки выхода) должно осуществляться непрерывное наращивание пилотных штанг за расширителем, чтобы в скважине постоянно находилась целая буровая колонна.

На всех этапах производства работ (бурение пилотной скважины, расширение бурового канала, протягивание трубопровода) в скважину должен подаваться буровой раствор для удаления бурового шлама, стабилизации и смазки стенок канала. К тому же вблизи входа в насыпь и выхода из неё бурильной колонны должны иметься ёмкости для сбора бурильного раствора.

В зависимости от инженерно-геологических условий и диаметра прокладываемого трубопровода, расширение может выполняться в один или несколько последовательных проходов расширителей увеличивающегося размера до получения бурового канала нужного диаметра. В зависимости от степени крепости грунтов при определении площади забоя и диаметра расширителя первой ступени Dp1 [м], должны быть учтены следующие граничные значения для грунтов: средней крепости максимальная площадь забоя составляет от 0,3 до 0,35 м², диаметр расширителя первой ступени Dp1 — от 0,6 до 0,7 м; крепких максимальная площадь забоя составляет от 0,1 до 0,2 м², диаметр расширителя первой ступени Dp1 — от 0,3 до 0,5 м.

Исходя из приведённых граничных значений и проектного диаметра скважины, должны быть определены примерное число последовательных этапов расширения и размерный ряд расширителей.

Минимальный шаг расширения скважины (увеличения диаметра расширителя) — 100 мм.

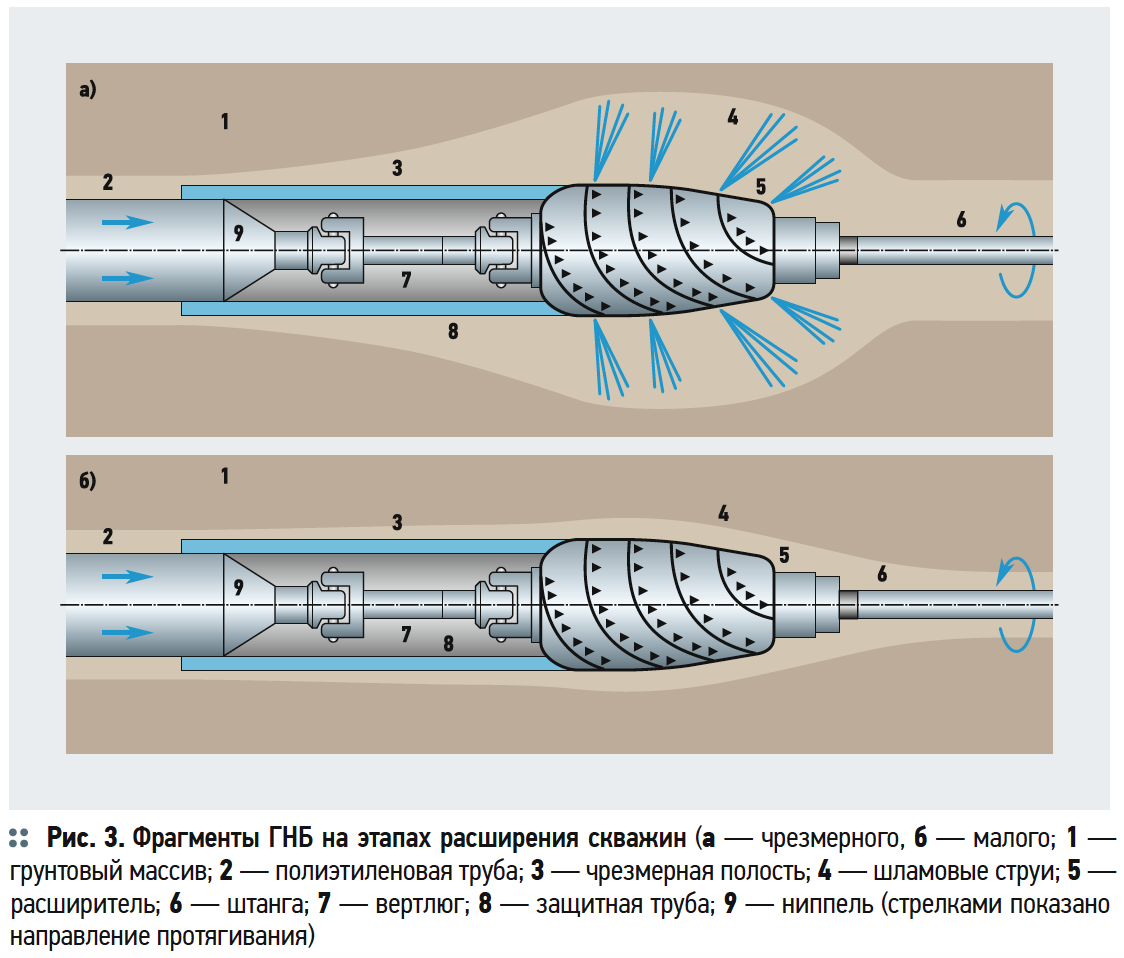

Для обеспечения необходимого расширения скважины следует использовать цилиндрические расширители увеличивающегося диаметра, при этом передняя секция последующего расширителя должна быть равна максимальному диаметру предыдущего. Цилиндрические расширители должны быть снабжены стабилизаторами для фиксации и предотвращения качания буровой колонны в скважине во время расширения. Неправильный выбор величины давления суспензии, размера сопла и скорости подачи/ тяги при определённых условиях грунта приводит к расширению туннеля и при этом сильно увеличивается расход буровой массы.

Слишком большое расширение скважины приводит к тому, что буровая головка полностью перестаёт слушать команды, потому что её управляемая поверхность никогда не соприкасается со стенками (лобовой поверхностью) туннеля (рис. 3а), а слишком малое расширение скважины (рис. 3б) приводит к соприкосновению поверхности расширительной насадки со стенками скважины и сцеплению с ними; к тому же уплотнённый грунт может обвалиться и запереть канал.

Для предотвращения недопустимых расширения и сужения пробуриваемых скважин следует постоянно следить и своевременно корректировать параметры проходки (давление суспензии, скорость подачи и усилие тяги).

Важным технологическим процессом ГНБ является протягивание полипропиленового (полиэтиленового) трубопровода в буровой канал длиной:

где l, l1 и l2 — длины [м] канала и участков, входящих во входной и в выходной оголовки на ВПТ.

Сборка и подготовка трубопровода должны вестись с опережением буровых работ. К моменту завершения расширения бурового канала трубопровод, размещённый на противоположной от буровой установки стороне скважины, должен быть сварен максимальной длины, определяемой по условиям растяжки на стройплощадке, подготовлен к протягиванию путём расположения на роликовых опорах, уменьшающих сопротивление трения и снижающих необходимое усилие тяги с обязательным учётом минимально допустимых радиусов изгиба сварных трубопроводов (≈ 35/25dн для труб из ПП/ПЭ).

В качестве опор как правило используются стальные рамы, на которые крепятся ролики из твёрдой резины или полиуретана с шаровыми подшипниками. Ширина расположения роликов на опорах должна соответствовать диаметру труб. Роликовые опоры должны обеспечивать: равномерное распределение нагрузки от веса трубной плети; минимальный коэффициент трения качения трубопровода по роликам; поперечную устойчивость уложенного трубопровода при его перемещении; сохранность труб при протаскивании. Габариты опор и расстояния между ними следует определять из условий: предотвращения недопустимых деформаций трубопровода (прогиб, выгиб). Несущая способность конструкции и основания опор с учётом возможной перегрузки за счёт неполной работы ближайших опор должна превышать расчётную нагрузку не менее чем в полтора раза. Нагрузки на опоры следует регулировать путём изменения их высотного положения. Конструкция опор должна предотвращать их осадку. Опоры могут заглубляться в грунт и устраиваться на щебёночном основании. Высотные отметки и соосность опор необходимо контролировать геодезическим способом (СП 126.13330). Опоры должны быть установлены без перекосов в продольном и поперечном направлениях. До начала сборки и протяжки трубной плети роликовые направляющие необходимо проверить и смазать во избежание заклинивания отдельных роликов. Трубопровод в процессе протягивания следует поддерживать краном-трубоукладчиком. Не допускается самопроизвольное перемещение трубопровода на опорах.

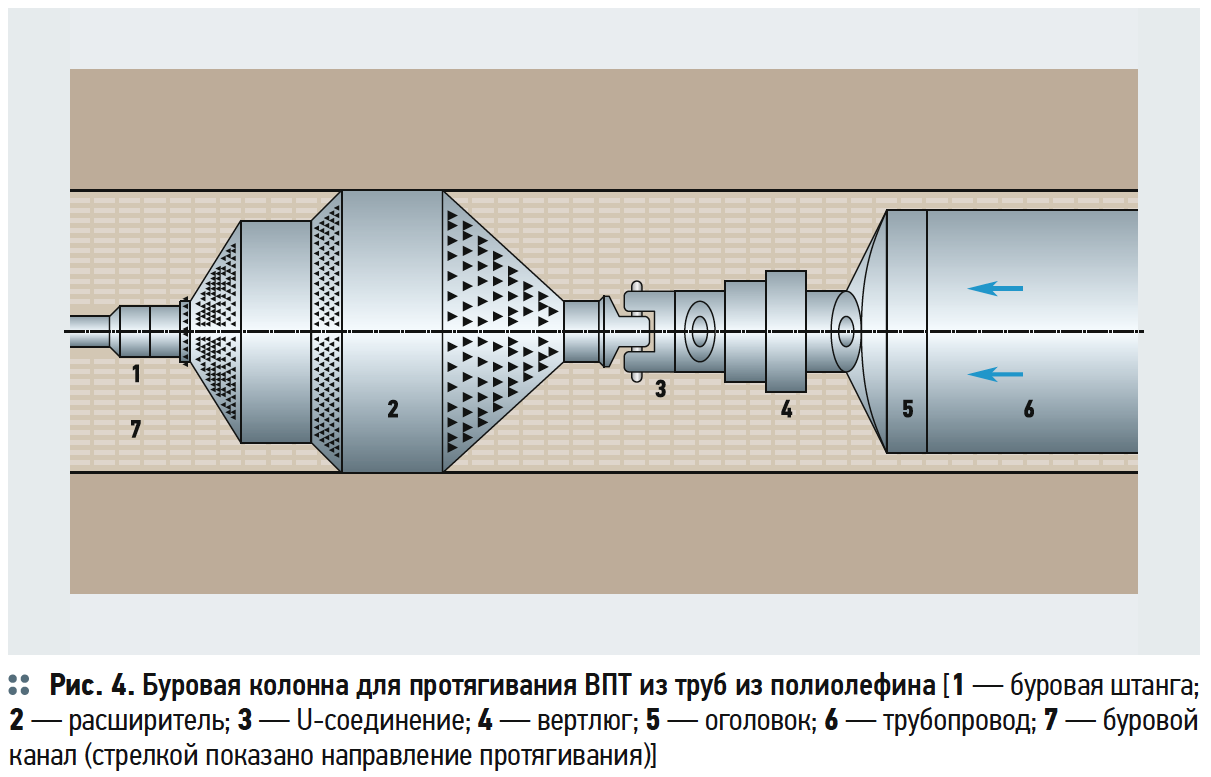

Протягивание трубопровода должно осуществляться с минимальным перерывом после завершения расширения и калибровки бурового канала. Перед началом протягивания необходимо провести приёмку сваренных трубных плетей с составлением акта по форме. На передний конец трубопровода следует установить оголовок с закреплённым на нем вертлюгом, предотвращающим вращение трубопровода. К концу колонны буровых штанг крепится расширитель диаметром, соответствующим последнему расширению (рис. 4). Затягивание в скважину трубопровода должно производиться строго вдоль пилотной скважины с одновременной подачей в неё бурового раствора.

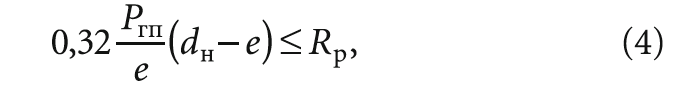

Тяговое усилие не должно превышать предельно допустимого значения из условия прочности трубы:

где Ргп — усилие протягивания трубопровода, МН; dн и e — наружный диаметр и толщина стенки трубы, м; Rp — расчётное сопротивление растяжению материала труб и соединений [МПа], оно должно приниматься с учётом кратковременной прочности полиолефина σ0 (например, ПП ≈ 25 МПа, ПЭ-80 ≈ 16,7 и ПЭ-100 ≈ 21 МПа) и коэффициентов надёжности по материалу, назначению трубопровода и условий работ.

Величину тягового усилия следует контролировать по штатным приборам буровой установки или при помощи специальных регистрирующих динамометров, устанавливаемых в составе протягиваемой буровой колонны, и фиксировать в журнале производства работ. Процесс протягивания трубопровода для предотвращения заклинивания трубы в скважине должен идти без остановок и перерывов, исключая обоснованные технологической необходимостью подсоединения новых трубных плетей. Запрещается начинать протягивание, если невозможно завершить его до конца из-за ограничений на работу в ночное время. В случае вынужденных технологических перерывов в протягивании трубопровода должны проводиться периодическая циркуляция бурового раствора и проворачивание буровой колонны с тем, чтобы исключить её прихват к стенкам канала.

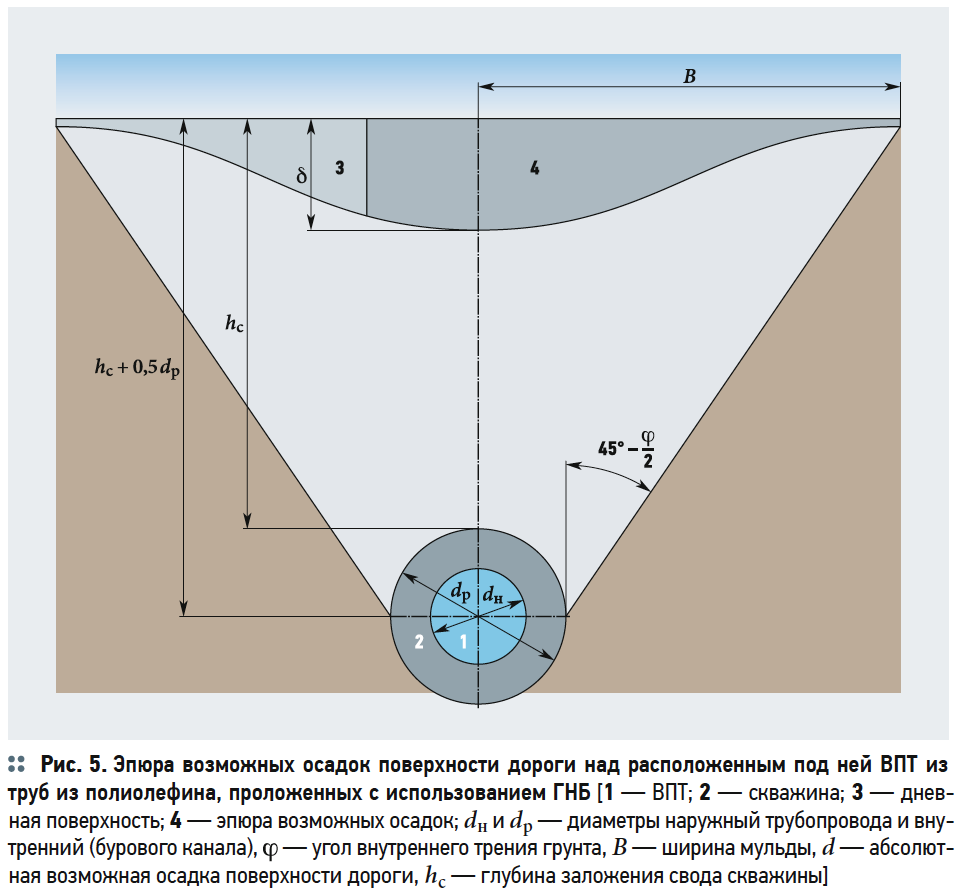

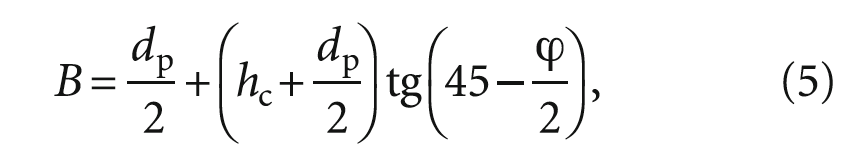

При необходимости для снижения возможной осадки ВПТ из труб из полиолефинов под автодорогой в зазор между трубопроводом и грунтом целесообразно нагнетать под давлением твердеющий тампонажный раствор. Такая необходимость выявляется на основании оценки возможных изменений при эксплуатации поверхности дорожного полотна над ВПТ из труб из полиолефинов. Для этого необходимо определять ширину мульды (пологой впадины над скважиной, имеющей в профиле форму в виде чаши, а в плане — изометрическую или овальную) оседания В [м], от оси скважины (рис. 5) и сравнивать её с установленными требованиями:

где dp — наибольший диаметр расширенной скважины (бурового канала), м; hc — глубина заложения свода скважины от поверхности, м; — угол внутреннего трения грунта, град.

Давление нагнетания тампонажного раствора в зазор не должно приводить к потере устойчивости круглой формы поперечного сечения труб, что следует устанавливать расчётом.

После окончания протягивания и приёмки трубопровода должны быть выполнены следующие работы: демонтаж технологических устройств и систем, ограждений; удаление и утилизация остатков буровых жидкостей и остатков бурового шлама; очистка и планировка рабочих площадок на точках входа и выхода; очистка и техобслуживание буровых штанг и инструмента; ремонт и восстановление подъездных дорог.

По завершении приёмки проложенных методом ГНБ ВПТ из труб из полиолефина производится устройство на его концах входного и выходного оголовков, а прилегающие территории планируются по проектным отметкам.

Для повышения производительности и снижения дополнительных затрат работы по бурению рекомендуется выполнять при положительных температурах наружного воздуха. При среднесуточных температурах в холодный период ниже +5 °C, а также при бурении и расширении буровых каналов в вечномёрзлых грунтах следует принимать следующие меры: узел приготовления бурового раствора, оборудование для его перекачки и регенерации должны находиться в тепляке; трубопроводы для подачи и откачки бурового раствора должны быть утеплены; для приготовления буровых растворов должна использоваться вода с температурой от +10 до +40 °C и добавки, обеспечивающие их морозоустойчивость. При температуре наружного воздуха ниже –20 °C бурение и перекачка буровых растворов выполняться не должны.

При прокладке ВПТ из труб из полиолефинов в насыпях автодорог методом ГНБ надлежит выполнять все виды (СП 48.13330) производственного контроля качества — входной (ВКК), операционный (ОПК) и приёмочный (ПКК) при сдаче работ.

При ВКК проверяют качество поступающих на стройплощадку конструкций, изделий и материалов. ОКК обеспечивает качество выполнения буровых и строительно-монтажных работ, приёмочный — качество и соответствие проекту проложенного трубопровода. Результаты контроля следует фиксировать в журналах работ, в актах на скрытые работы, актах приёмки и других документах. Проектная организация должна осуществлять авторский надзор за выполнением технических решений и требований принятого к производству проекта и при необходимости выполнять корректировку или согласование обоснованных изменений к проекту. ВКК должны подвергаться все поступающие на строительство материалы и изделия, в том числе предназначенные к прокладке ВПТ, детали и узлы трубопроводов, компоненты буровых растворов, технологическое и сварочное оборудование и др. Все поступающие на строительство материалы и изделия должны соответствовать требованиям к их маркам, типам, свойствам и другим характеристикам, указанным в проектной документации.

При ОКК размещения ВПТ из труб из полиолефинов контролируют: подготовительные работы; состав и показатели качества бурового раствора; бурение пилотной скважины; расширение скважины; сварку и готовность трубных плетей к протягиванию. В процессе подготовительных работ с применением геодезических методов и приборов (СП 126.13330) выполняется контроль соответствия проектной документации: положения разбивочной оси перехода; планировки и обустройства площадок; размеров и расположения технологических выемок; положения буровой установки на точке входа. В контроль состава и показателей качества бурового раствора целесообразно включать: уточнение подбора состава из фактически поставленных компонентов перед началом буровых работ; корректировку состава в процессе работ при изменении гидрогеологических условий по сравнению с проектными; проверку соответствия характеристик приготовляемого бурового раствора технологическому регламенту в процессе бурения пилотной скважины, расширения, протягивания трубопровода. Контроль характеристик бурового раствора в процессе его приготовления должен производиться для каждого замеса или не реже чем через каждые два часа для смесителей непрерывного действия.

При бурении пилотной скважины должен проводиться контроль: технологических параметров бурения; направления бурения; завершения проходки скважины. Контроль технологических параметров бурения на соответствие ППР должен осуществляться постоянно в процессе бурения по приборам буровой установки. Следует вести контроль следующих технологических параметров: усилие и скорость подачи в забой буровой колонны; скорость вращения бурового инструмента; давление и расход бурового раствора. Контроль процесса бурения, глубины и пройденной длиной скважины следует вести посредством локационных систем для каждой буровой штанги. По результатам производитель работ составляет протокол бурения пилотной скважины.

После завершения проходки пилотной скважины следует провести геодезическими методами (СП 126.13330) контроль соответствия фактических координат точки выхода бурового инструмента проектным.

В процессе расширения пилотной скважины по штатным приборам буровой установки следует вести контроль на соответствие ППР следующих технологических параметров: тяговое усилие и скорость протягивания расширителя; вращающий момент; давление подачи и расход бурового раствора. Необходимо визуально контролировать наличие циркуляции и определять плотность раствора, выходящего из скважины.

Следует проводить контроль сварки нагретым инструментом (НИ) встык ППи ПЭ-труб и подготовки трубопровода к протягиванию.

Контроль устройства роликовых опор, предназначенных для подачи сваренного трубопровода в буровой канал, следует выполнять визуально и геодезическими методами. Контролю подлежат: количество, положение и качество устройства опор, их соосность с осью скважины, расстояние между опорами и до точки входа скважины, высота опор. Правильность установки опор как в плане, так и по высоте следует контролировать также геодезическими методами (СП 126.13330) — отклонения не должны превышать 2,5 см (по высоте) и 25 см по оси трубной плети.

В процессе протягивания трубопровода следует вести контроль величины тягового усилия и скорости протягивания, давления подачи, расхода бурового раствора при циркуляции. Для сдачи работ должен быть проведён контроль соответствия проекту проложенного ВПТ из труб из полиолефинов в насыпи автодороги методом ГНБ, включающий инструментальную проверку его фактического планового и высотного положений.

В заключение следует отметить следующее: рассмотренные в статье положения должны позволить осуществлять производительное и качественное размещение дополнительных водопропускных трубопроводов ВПТ в насыпях автодорог с одновременным использованием долговечных труб из полиолефинов (полипропиленов — РР-Н, РР-В, PP-R, PP-RCT и полиэтиленов — ПЭ-80, ПЭ-100) отечественного производства и высокоэффективного способа — горизонтального направленного бурения (ГНБ).