![Рис. 1. Диаграмма долговременной прочности труб из структурированного полиэтилена [5] Рис. 1. Диаграмма долговременной прочности труб из структурированного полиэтилена [5]](/images/articles/47430.jpg)

Рис. 1. Диаграмма долговременной прочности труб из структурированного полиэтилена [5]

![Рис. 2. Диаграмма долговременной прочности труб из термостабилизированного полиэтилена PERT тип 2 [6] Рис. 2. Диаграмма долговременной прочности труб из термостабилизированного полиэтилена PERT тип 2 [6]](/images/articles/47431.jpg)

Рис. 2. Диаграмма долговременной прочности труб из термостабилизированного полиэтилена PERT тип 2 [6]

![Рис. 3. Диаграмма долговременной прочности труб из рэндом сополимера пропилена ПП-80 тип 3 (PPR) [7] Рис. 3. Диаграмма долговременной прочности труб из рэндом сополимера пропилена ПП-80 тип 3 (PPR) [7]](/images/articles/47432.jpg)

Рис. 3. Диаграмма долговременной прочности труб из рэндом сополимера пропилена ПП-80 тип 3 (PPR) [7]

![Рис. 4. Кинетика процесса сшивки трубы из TUX с номинальным внешним диаметром 100 мм [7] Рис. 4. Кинетика процесса сшивки трубы из TUX с номинальным внешним диаметром 100 мм [7]](/images/articles/47433.jpg)

Рис. 4. Кинетика процесса сшивки трубы из TUX с номинальным внешним диаметром 100 мм [7]

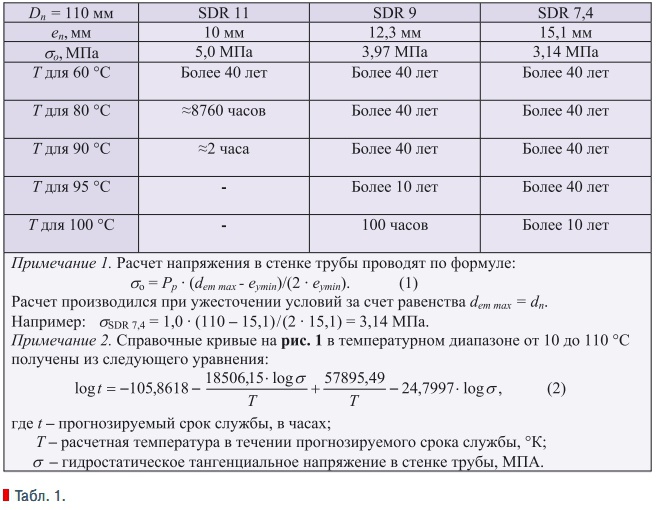

Табл. 1.

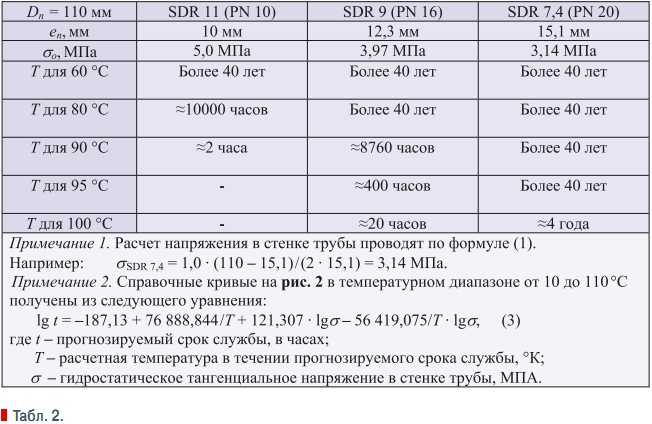

Табл. 2.

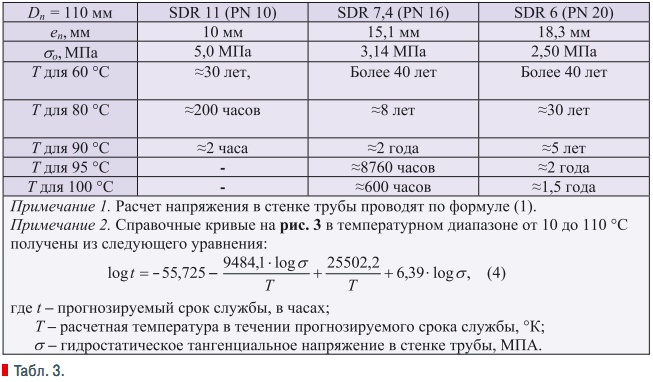

Табл. 3.

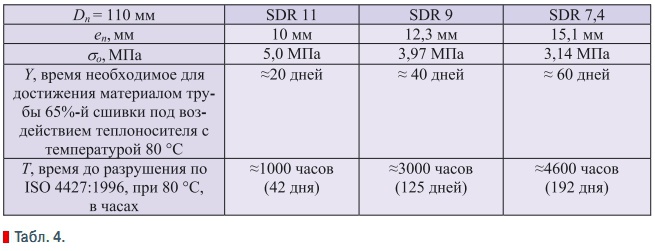

Табл. 4.

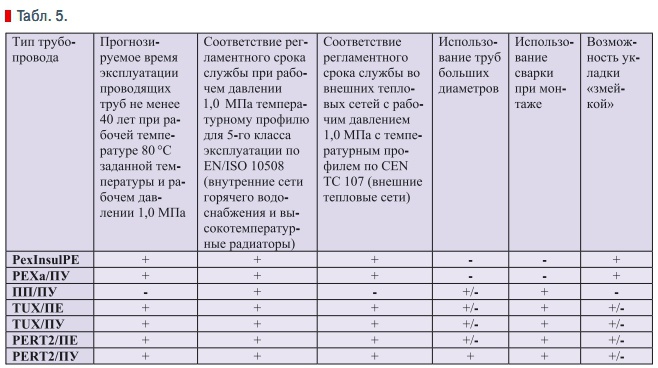

Табл. 5.

В последние пять лет, когда появилась реальная возможность использовать высокоэкономичные и некорродирующие предварительно изолированные трубы из термостойких полимерных материалов при ремонте и реконструкции (включая санирование в местах интенсивной городской застройки) тепловых сетей (в т.ч. сетей горячего водоснабжения), единственным, но непреодолимым препятствием на пути обеспечения населения теплом явился, как это ни парадоксально, завышенный и не соответствующий действительности температурный график наших тепловых сетей, установленный действующими в Украине СНиП 2.04.07–86 «Тепловые сети» (которые используются при проектировании тепловых сетей) на уровне 115–150 °С для подающего трубопровода.

Достаточно ознакомиться с отчетами практически любого областного Теплокоммунэнерго Украины, чтобы осознать простой факт, «температура теплоносителя в подающей сети не превышала 80 °С за последние 10 лет ввиду вынужденной экономии расхода газа» [1], и это в лучшем случае. Ситуация со стоимостью газа, особенно обострившаяся в последнее время, позволяет с высокой степенью достоверности сделать прогноз о сохранении этой тенденции еще как минимум в течение последующих 20–30 лет.

В связи с отсутствием высоких температур в тепловых сетях, на стальные трубы, кроме широко известной ранее внешней и электрохимической коррозии, обрушилась новая беда — микробиологическая коррозия внутренней поверхности трубопроводов под воздействием тионовых, нитрифицирующих, железо- и сульфатредуцирующих бактерий.

Конечным продуктом жизнедеятельности большинства из этих микроорганизмов, кроме их непосредственного вреда стальным трубам, является серная кислота, которая создает агрессивные условия, еще более способствующие усилению коррозионного процесса. Хлорирование подпиточной воды не обеспечивает уничтожение этих бактерий.

Многие из них способны развиваться при температуре 70 °С и сохраняют жизнеспособность при непродолжительном воздействии более высоких температур [1]. Таким образом в настоящее время динамика процесса выхода из строя стальных тепловых сетей стала уже существенно опережать темпы работ по их ремонту и реконструкции. Мало того, сложившиеся условия эксплуатации тепловых сетей становятся причиной проявления признаков коррозионного разрушения свежепроложенных предварительно изолированных труб со стальной проводящей трубой не через 25 лет, как планировалось, а в течение 3–5 лет подобной эксплуатации.

Наиболее эффективным и возможно единственным для Украины выходом из сложившейся ситуации является, наряду со срочным принятием мер по утеплению зданий и сооружений, нормативное уменьшение, а практически, легализация, рабочей температуры до 80 °С в подающем трубопроводе тепловых сетей с рабочим давлением до 10 бар включительно и массовое использование при ремонте, реконструкции этих тепловых сетей и сетей горячего водоснабжения.

Решение указанной выше проблемы существенно облегчает тот факт, что нормативная база — ряд стандартов национального уровня, устанавливающих технические условия к предварительно изолированным трубопроводам из термостойких полимерных материалов на Украине уже разработаны, введены Минстроем Украины в действие, это:

- принятый недавно и введенный в действие c 01.08.2007 г. Национальный стандарт Украины ДСТУ Б В.2.5-31:2007 «Трубопроводы предварительно вспененным полиуретаном для сетей горячего водоснабжения и тепловых сетей. Трубы, фасонные изделия и арматура. Технические условия»;

- ДСТУ Б В.2.5—21–2002 «Трубы из структурированного полиэтилена с тепловой изоляцией из вспененного полиэтилена и защитной гофрированной полиэтиленовой оболочкой для сетей холодного,горячего водоснабжения и водяного отопления. Технические условия»;

- ДБН В.2.5-22–2002 «Кодекс сложившейся практики. Свод правил. Внешние сети горячего водоснабжения и водяного отопления с использованием труб из структурированного полиэтилена с тепловой изоляцией из вспененного полиэтилена и защитной гофрированной полиэтиленовой оболочкой. Том 1. Проектирование» и «Том 2. Монтаж, приемка и эксплуатация».

Рассмотрим наиболее перспективные с точки зрения сочетания критериев надежности и долговечности варианты использования труб из термостойких полимеров в тепловых сетях Украины с учетом приведенных выше нормативных документов Украины, стандартов стран Европейского Союза, а также аналитических обзоров и результатов исследований ряда ведущих по этому направлению европейских фирм: Solvay Padanaplast S.p.A. [2], Dow Europe GmbH [3], Rehau AG + Co. [4] и др.

В последние десятилетия наиболее широко используются в странах Европейского Союза (и легализированы для использования в наружных сетях горячего водоснабжения и распределительных сетях водяного отопления Украины) три основные конструкции предварительно изолированных трубопроводов с полимерной проводящей трубой:

- проводящая труба из РЕХ-а (сшитого)/изоляция из вспененного ПЕ/ оболочка из ПЕ-80 (трубы PexInsulPE — по ДСТУ Б В.2.5-21–2002 и ДБН В.2.5-22–2002);

- РЕХ-а (сшитый)/пенополиуретан/ПЕ80 (трубы РЕХ/ПУ по ДСТУ Б В.2.5-31:2007);

- ПП-80 тип 3/пенополиуретан/ПЕ80 (трубы ПП/ПУ по ДСТУ Б В.2.531:2007).

Также следует отметить появившиеся в последние три года интересные предложения конструкций, базирующиеся на разработке фирмы Solvay Padanaplast S.p.A.:

- проводящая труба из TUX (РЕХ-b на базе ПЕ-100), сшиваемого в процессе контролируемого начального процесса эксплуатации/изоляция из вспененного ПЕ/оболочка из ПЕ (далее по тексту — TUX/ПЕ);

- проводящая труба из TUX (РЕХ-b на базе ПЕ-100), сшиваемого в процессе контролируемого начального процесса эксплуатации/изоляция из пенополиуретана/оболочка из ПЕ (далее по тексту — TUX/ПУ) и предложения фирмы Dow Europe GmbH (разработчика и производителя термостабилизированного полиэтилена PERT), позволяющие автору статьи сделать выводы о возможности использования проводящей трубы, изготовленной из нового продукта фирмы Dow — термостабилизированного полиэтилена PERT тип 2 марки 2388, в качестве замены проводящей трубы из РЕХ-а и TUX с аналогичным сочетанием изоляции и оболочки:

- проводящая труба из PERT тип 2 марки 2388/вспененный ПЕ/оболочка из ПЕ (далее по тексту — PERT2/ПЕ);

- проводящая труба из PERT тип 2 марки 2388/пенополируретан/оболочка из ПЕ (далее по тексту — PERT2/ПУ).

Проведем сравнительную оценку перспективности приведенных выше конструкций в температурном режиме внешней сети отопления с рабочей температурой 80 °С и рабочим давлением 1 МПа, использовав в качестве примера проводящую трубу номинальным диаметром 110 мм с различными стандартными размерными соотношениями SDR. Оценку проведем по следующим критериям:

- Термомеханические критерии долговечности и надежности:

- 1.1. Прогнозируемое время эксплуатации проводящих труб не менее 40 лет при рабочей температуре 80 °С и рабочем давлении 1 МПа с использованием правила Майнера по результатам испытаний гидростатическим давлением.

- 1.2. Соответствие регламентного срока службы труб из полимеров систем холодного и горячего водоснабжения и водяного отопления c рабочим давлением 1 МПа и температурным профилем для 5-го класса эксплуатации (для высокотемпературных радиаторов отопления) по EN/ISO 10508:

- 60 °C — 25 лет;

- 80 °C — 10 лет;

- 90 °C — 1 год;

- 100 °C — 100 ч.

- 1.3. Соответствие регламентного срока службы проводящих труб из полимеров внешних тепловых сетей с рабочим давлением 1 МПа с температурным профилем, одобренным европейским техническим комитетом CEN TC 107:

- 80 °C — 29 лет;

- 90 °C — 1 год;

- 95 °C — 100 ч.

- Оценка возможности использования труб без ограничений по максимальному диаметру;

- Оценка возможности для использования при монтаже трубопровода сварки;

- Оценка возможности использования при эксплуатации трубопровода явления самокомпенсации температурных удлинений труб (способ укладки «змейкой).

Термомеханические критерии

Показателем пригодности предварительно изолированной конструкции для эксплуатации в трубопроводах наружных сетей отопления является расчетное время безаварийной эксплуатации T для проводящих труб систем отопления под воздействием теплоносителя с рабочим давлением 1 МПа и температурным профилем согласно CEN TC 107 (критерий 1.3), поглощающем температурные профилисогласно критериев 1.1, 1.2.

❏ Трубы с конструкцией РЕХinsulPE по ДСТУ Б В.2.5-21–2002 с параметрами проводящей трубы из РЕХ по ДСТУ Б В.2.5-17–2001 и трубы РЕХ/ПУ по ДСТУ Б В.2.5-31:2007:

Анализ табл. 1 и диаграммы долговременной прочности (рис. 1) показывает, что для внешних сетей отопления с номинальным рабочим давлением 1 МПа и номинальной рабочей температурой 80 °С предпочтительным является использование труб РЕХinsulPE по ДСТУ Б В.2.5-21–2002 и труб РЕХ/ПУ по ДСТУ Б В.2.5-31:2007 с проводящей трубой из РЕХ с размерным соотношением SDR = 9 (Минимальная толщина стенки проводящей трубы, при которой предварительно изолированная конструкция соответствует термомеханическим критериям 1.1, 1.2 и 1.3).

Использование проводящих труб размерным соотношением SDR = 7,4 неоправдано с точки зрения оптимизации стоимости трубопровода. Использование проводящих труб размерным соотношением SDR = 11 при заданных выше параметрах теплоносителя нецелесообразно. Трубы РЕХinsulPE по ДСТУ Б В.2.5-21–2002 и трубы РЕХ/ ПУ по ДСТУ Б В.2.5-31:2007 с проводящей трубой из РЕХ с размерным соотношением SDR = 11 могут быть использованы во внешних сетях отопления с номинальным рабочим давлением не более 0,6 МПа.

❏ Трубы РЕRT2/ПЕ и РЕRT2/ПУ с геометрическими параметрами проводящей трубы из РЕRT тип 2 по РЕХ по ДСТУ Б В.2.5-17–2001:

Анализ табл. 2 и диаграммы долговременной прочности (рис. 2) показывает, что для внешних сетей отопления с номинальным рабочим давлением 1 МПа и номинальной рабочей температурой 80 °С предпочтительным является использование предварительно изолированных конструкций РЕRT2/ПЕ и РЕRT2/ПУ с проводящей трубой из PERT тип 2 с размерным соотношением SDR = 7,4 (минимальная толщина стенки проводящей трубы, при которой предварительно изолированная конструкция соответствует термомеханическим критериям 1.1, 1.2 и 1.3).

Использование проводящих труб PERT тип 2 с размерным соотношением SDR = 11 при заданных выше параметрах теплоносителя нецелесообразно. Трубы РЕRT2/ПЕ и РЕRT2/ПУ с проводящей трубой из PERT тип 2 с размерным соотношением SDR = 9 могут быть использованы во внешних сетях отопления с номинальным рабочим давлением 0,8 и 0,6 МПа.

❏ Трубы ПП/ПУ по ДСТУ Б В.2.5-31: 2007 с параметрами проводящей трубы из ПП-80 тип 3 (PPR) по ДСТУ Б В.2.7-93–2000:

Анализ табл. 3 и диаграммы долговременной прочности (рис. 3) показывает, что для внешних сетей отопления с номинальным рабочим давлением 1 МПа и номинальной рабочей температурой 80 °С использование труб ПП/ПУ по ДСТУ Б В.2.5-31:2007 с проводящей трубой из ПП-80 тип 3 размерным соотношением SDR = 6 (и тем более SDR = 7,4 и SDR = 11) не является целесообразным в связи с низким значением долговременной прочности проводящих труб при 80 °С (менее 40 лет).

❏ Трубы TUX/ПУ (или TUX/РЕ), смонтированные в несшитом состоянии с геометрическими параметрами проводящей трубы из TUX по ДСТУ Б В.2.5-17–2001.

В связи с отсутствием диаграммы долговременной прочности для TUX в несшитом состоянии, расчет долговечности несшитой проводящей трубы TUX при 80 °С проводился с помощью аппроксимации данных таблицы «Гидростатическая прочность при 80 °С — повторные испытания» ISO 4427:1996 для труб из ПЕ-100, SDR = 11 на трубы с большей толщиной стенки (SDR = 9 и SDR = 7,4), соответствующей по значению толщине стенки труб из РЕХ, которые используются для внешних сетей отопления (см. табл. 1).

Расчет долговечности проводящей трубы из ПЕ-100 при 90 и 95 °С не проводился в связи с потерей материалом ПЕ-100 прочностных свойств при этих температурах. Время, необходимое для 65 % сшивки под воздействием теплоносителя с температурой 80 °С, определялось аппроксимацией данных Solvay Padanaplast S.p.A. (cм. рис. 4) с повышающим коэффициентом 1,5 за счет понижения температуры при сшивке с 95 до 80 °С.

Результаты проведенных выше аппроксимаций приведены в табл. 4. Анализ табл. 4 и кривой кинетики сшивки труб из TUX (рис. 4) показывает, что для внешних сетей отопления с номинальным рабочим давлением 1 МПа и номинальной рабочей температурой 80 °С предпочтительно использование труб TUX с максимальной толщиной стенки (SDR = 7,4) при условии принятия дополнительных мер по исключению воздействия на трубу из TUX, находящуюся в процессе сшивки, температур, превышающих 80 °С.

Возможность использования во внешних трубопроводах систем отопления труб из TUX с размерными отношениями SDR = 9 нуждается в дополнительном изучении процесса сшивки труб TUX под воздействием рабочих параметров теплоносителя. Использование во внешних трубопроводах систем отопления труб из TUX с размерными отношениями SDR = 11 является нецелесообразным (см. табл. 1).

Выводы

Оценка термомеханических критериев долговечности и надежности приведенных выше конструкций предварительно изолированных трубопроводов позволяет сделать вывод о целесообразности предпочтительного использования для внешних сетей отопления с рабочим давлением 1 МПа и рабочей температурой 80 °С следующих видов предварительно изолированных труб из полимерных материалов:

- трубы РЕХinsulPE по ДСТУ Б В.2.5-21–2002 и трубы РЕХ/ПУ по ДСТУ Б В.2.5-31:2007 с проводящей трубой из РЕХ с размерным соотношением SDR = 9;

- трубы РЕRT2/ПЕ и трубы РЕRT2/ПУ с проводящей трубой из PERT тип 2 с размерным соотношением SDR = 7,4;

- трубы TUX/ПУ и трубы TUX/РЕ, смонтированные в несшитом состоянии, с проводящей трубой из TUХ размерным соотношением SDR = 7,4.

Оценка возможности использования проводящих труб без ограничений по максимальному диаметру

Ограничение по максимальному диаметру характерно для труб из РЕХ и труб их ПП-80 тип 3 (PPR):

- Для труб из РЕХ-a — максимальный диаметр ограничен низкой производительностью процесса (известны трубы из РЕХ-a с максимальным номинальным диаметром до 400 мм);

- Для труб из РЕХ-b — максимальный диаметр ограничен низкой скоростью сшивки при увеличении толщины стенки трубы (кинетика сшивки труб из РЕХ-b (или TUX) с номинальным диаметром выше 160 мм и толщиной стенки выше 15,1 м нуждается в дополнительном изучении с точки зрения обоснования возможности их использования в несшитом состоянии в тепловых сетях);

- Для труб из PPR — диаметр ограничен процессом формования трубы в связи с увеличенной по сравнению с трубами из полиэтилена и РЕХ толщиной стенки (известны трубы из PPR, SDR = 6 с максимальным номинальным диаметром до 300 мм);

- Для труб из PERT тип 2 ограничения по максимальному диаметру не характерны и соответствуют трубам полиэтилена ПЕ-80 или ПЕ-100 (известны трубы из ПЕ-100 с максимальным номинальным диаметром 1600 мм);

- Для наматываемых в бухты и катушки, предварительно изолированных конструкций труб, существующие сегодня технологии производства накладывают ограничения по использованию проводящей трубы с номинальным диаметром свыше 160 мм.

Оценка возможностидля использования при монтаже трубопровода сварки

Сварка полимерных труб является наиболее надежным, не требующим технического обслуживания в процессе эксплуатации и дешевым способом их соединения при монтаже трубопровода. Ограничения по способу соединения касаются в первую очередь труб РЕХ, в связи с изменениями в структуре материала, не позволяющими без использования специальных технологий (работа над которыми ведется в настоящее время) производить монтаж трубопроводов с использованием сварки труб между собой и с соединительными деталями.

В общепринятом случае, трубы РЕХ соединяют механическим способом с применением соединительных деталей из латуни и полифенилсульфона. Трубы из PERT тип 2, PPR и TUX (до сшивки) свариваются аналогично трубам из полиэтилена ПЕ-80 или ПЕ-100. Оценка возможности использования при эксплуатации трубопровода явления самокомпенсации температурных удлинений труб (способ укладки «змейкой»).

Ограничения по способу возможности поземной укладки «змейкой» касаются труб из всех приведенных материалов с номинальным диаметром свыше 160 мм и труб из ПП-80 тип 3 (PPR) всех типоразмеров. Примечание: При подземной укладке предварительно изолированного трубопровода «змейкой» возможно не учитывать температурные удлинения его в процессе работы (см. ДБН В.2.5-22–2002).

При монтаже трубопровода, смонтированного из прямых жестких прямолинейных отрезков полимерных труб, самокомпенсация температурных удлинений предварительно-изолированного трубопровода за счет взаимодействия оболочки с грунтом, как правило, на практике (и вопреки широко известным расчетам) не срабатывает.

В основе этого явления лежат низкая адгезия изоляции из пенополиуретана к проводящим трубам из полимеров и разница в прочностных свойствах композиций пенополиуретана по сравнению с композициями, используемыми в предварительно изолированных трубопроводах с проводящей трубой из стали. Для обеспечения надежной работы такого подземного трубопровода тепловой сети необходимо устанавливать компенсаторы температурных удлинений проводящих труб и производить расчеты максимально допустимых длин прямых отрезков трубопровода по аналогии с надземной прокладкой.

Заключительная часть

В этой статье не рассматривалась эффективность изоляции предварительно изолированных труб из полимерных материалов, поскольку эти исследования уже были проведены в свое время для изоляции из вспененного полиэтилена концерном Uponor, а для «полужесткой» изоляции из пенополиуретана Rehau AG [4]. Полученные результаты позволяют утверждать, что свойства изоляции не являются фактором, лимитирующим возможность использовать предварительно изолированные трубы из полимерных материалов в тепловых сетях при рассматриваемых в этой статье параметрах теплоносителя.

В таблицах этой статьи использовалосьограничение срока службы «не менее 40 лет», несмотря на теоретически значительно более длительный срок их эксплуатации, исходя из стойкости к воздействию внутреннего давления в рассматриваемых параметрах теплоносителя. Указанное ограничение, по мнению автора, должно учитывать все другие, и в первую очередь химические факторы (например, воздействие на трубы хлора и кислорода, растворенных в воде), хотя воздействие их на срок службы трубопроводов не оценивается как определяющее в отличие от термомеханических факторов [4], рассмотренных в этой статье.

Указанный тезис подтверждается также отсутствием данных о разрушениях по причине химической деструкции трубопроводов систем горячего водоснабжения и водяного отопления из PPR и РЕХ за период их эксплуатации в Европейских странах, например, с 1970 г. в Германии. Представим результаты нашего сравнительного анализа по приведенным выше критериям в виде таблицы. Условные обозначения, использованные в таблице: «+» — соответствие и отсутствие ограничений по данному критерию; «±» — соответствие данному критерию с учетом определенных ограничений; «–» — несоответствие данному критерию.

Выводы

1. Все рассмотренные конструкции предварительно изолированных трубопроводов, за исключением ПП/ПУ, возможно использовать в тепловых сетях с рабочим давлением до 10 бар включительно, в случае принятия Украиной одобренного европейским техническим комитетом CEN TC 107 температурного профиля тепловых сетей для предварительно теплоизолированных труб из полимерных материалов (80 °C — 29 лет; 90 °C — 1 год; 95 °C — 100 ч).

2. При выборе типоразмера труб из полимерных материалов крайне важно учитывать зависимость между стандартным размерным отношением (SDR) и напряжением, возникающим в стенке трубы при прочих равных условиях;

3. С учетом перспективной возможности производства термостойких труб большого диаметра (например, для санации тепловых сетей) достаточно интересным, с точки зрения авторов, является организация производства в Украине предварительно изолированных трубопроводов с проводящей трубой, позволяющей использовать сварку при монтаже трубопроводов.

4. Для тепловых сетей с рабочим давлением свыше 10 бар необходимо использовать предварительно изолированные трубопроводы с проводящей стальной трубой.