Рис. 1. Внешний вид трубопроводов распределительных сетей

Рис. 2. Биокоррозия в водопроводных сетях

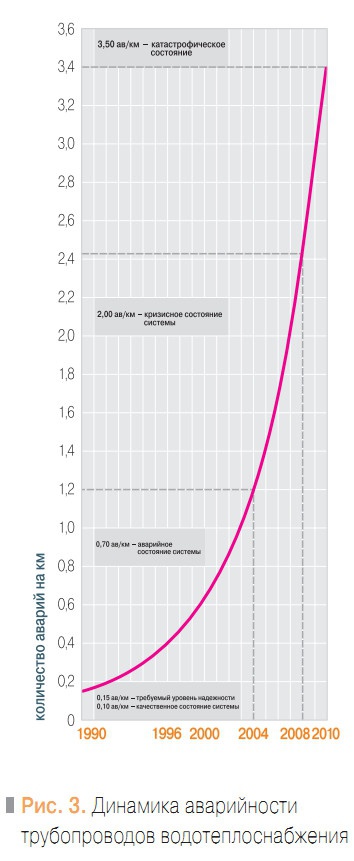

Рис. 3. Динамика аварийности трубопроводов водотеплоснабжения

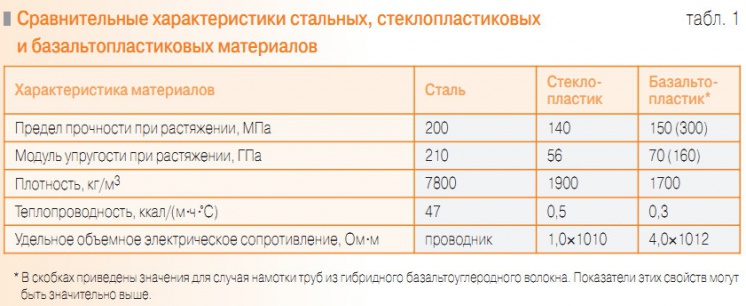

Табл. 1. Сравнительные характеристики стальных, стеклопластиковых и базальтопластиковых материалов

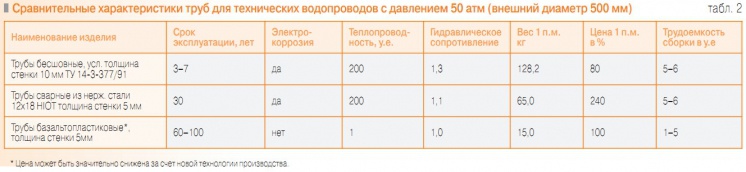

Табл. 2. Сравнительные характеристики труб для технических водопроводов с давлением 50 атм (внешний диаметр 500 мм)

Тенденции развития выпуска основных конструкционных материалов

В последние десятилетия в мире происходит рост выпуска таких конструкционных материалов, как черные металлы, алюминий, медь, пластмассы, в т.ч. и конкурирующие с металлом, а также композитные материалы [1]. По оценкам экспертов и данным международного Института стали (IISI), производство стали во всех странах мира в 2002 г. составило 886,7 млн т, что более чем на 6,4% превысило уровень 2001 г.

Намечается дальнейшее увеличение выпуска черных металлов. Такой рост является прежде всего результатом ввода в строй новых металлургических мощностей в различных регионах земного шара. Главный вклад в этот процесс (примерно 80%) внесли страны Азии, в первую очередь Китай. Показатели роста производства стали за указанный период составили в Китае — 20, Японии — 5%.

Практически не увеличили производства стали страны СНГ. Объемы мирового производства наиболее распространенных типов пластмасс в 2000 г. достигли 125–130 млн т, причем темп прироста этих материалов достаточно высок и составляет 4–7% в год. Основным производителем пластмасс является Европа, которая дает треть выпускаемой продукции. Среди потребителей пластмассы первые места занимают: Северная Америка, Европа и Япония.

Планируемый рост потребления пластмасс в них к 2010 г. составит соответственно 145; 132; 121 кг на человека. Но страны, в которых наблюдается существенный рост производства стали, пластмасс потребляют меньше. Так, планируемый рост потребления пластмасс к 2010 г. в Юго-Восточной Азии составит 22, в Африке — 9 кг на человека. При этом прирост производства стали в Африке составил 5,7%, средний прирост по Азии — 11,6% (для сравнения по ЕС — 0,1%).

В условиях глобализации мировой экономики промышленно развитые страны ориентируются на ускоренный рост наукоемких и экологически чистых производств, увеличивая инвестиции в расширение производства черных металлов вне своих регионов. Но если при этом на своей территории интенсивно изготовляют пластмассовые изделия, их желательно выгодно продать.

Для этого постоянно расширяют рынки сбыта и одновременно инициируют коммерческий спрос на технологии и оборудование для их производствав других странах. Растет популярность композитных материалов. Их доля в общем объеме потребления составляет сегодня около 2%. Одним из основных потребителей конструкционных материалов является трубная промышленность [1].

В частности, в России доля потребления черного металла в этом секторе экономики составляет 25%. Например, такая металлоемкая отрасль, как строительство и ремонт железных дорог, потребляет всего 8% черного металла. В структуре рынка стали Германии производство труб составляет 3,4 млн т в год, уступая автомобилестроению (6,1 млн т в год) и производству арматуры и катанки (6,8 млн т в год).

Для сравнения: кораблестроение потребляет 0,5 млн т в год, машиностроение — 3,2 млн т в год. Из 6 млн т полиэтилена высокой плотности, выпущенного за 2002 г. в Западной Европе, 1 млн т израсходован на производство труб для газо-, водоснабжения. В трубопроводных системах активно используют и медь. Так, 100% газопроводов во Франции выполнено из этого материала [2]. Причем только для ремонта трубопроводов потребляют 70% всех выпускаемых труб. На частоту замены труб при ремонте тепло-, водотрасс существенно влияют коррозия и солевые отложения на поверхностях, контактирующих с водой.

Аспекты проблемы износа тепловых и водопроводных сетей

Протяженность трубопроводных сетей в России составляет около 700 тыс. км. Их загрязненность отложениями и продуктами коррозии (рис. 1) приводят к неоправданно высокому расходу теплоносителя, топливно-энергетических ресурсов, преждевременному износу сетей, ухудшению качества воды. Подобные загрязнения способствуют развитию в трубопроводах биопроцессов, росту колоний железистых, сульфо-, сульфат-, нитрозо- и нитратбактерий, водорослей и грибов.

Следствием этого являются: биокоррозия (рис. 2), деполяризация электрохимической коррозии, образование запахов, подкисление воды, загрязнение ее коллоидами, железом и марганцем. Следует отметить высокую аварийность теплотрасс и водопроводов. По статистическим данным, она составляет сегодня более 100 повреждений на каждые 100 км тепло- и водотрасс. Замена труб из-за коррозии происходит в 4–5 раз чаще, чем в других странах.

Так, реальный срок службы стальных труб составляет 5–7 лет, вместо запланированных 25. Повреждения тепло- и водопроводов наносят огромный ущерб, последствия трудно оценить. Из-за низкого ресурса количество аварийных тепловых и водопроводных сетей к 2000 г. стало расти в геометрической прогрессии [3]. Динамика аварийности трубопроводов водотеплоснабжения отражена на рис. 3.

Если не будут приняты экстренные меры по улучшению состояния трубопроводов, 2/3 из них к 2010 г. полностью выйдут из строя [4]. Следует также учитывать, что средний износ оборудования и трубопроводов составляет сегодня в России 60–70% (при критическом износе 30%). Для сравнения: средний износ трубопроводов во Франции — порядка 10%.

Большинство перспективных наработок в рамках решения проблемы износа трубопроводов носит «конструкционный» характер [4] и требует адекватных капитальных затрат (различные полиэтиленовые и «рукавные» лейнеры без разрушения старых сетей — «труба в трубе»; пневмопробойники и гидроразрушители ветхих трубопроводов с одновременным протаскиванием «жестких» лейнеров; микротоннелирование с применением полимербетонных обечаек и др.).

Особо следует отметить технологии катодной и анодной защиты металлических сетей. Для стабильной работы трубопроводов важен выбор материалов, их пригодность к местным климатическим условиям. Международный семинар, проведенный Мосводоканалом в апреле 2004 г., назывался «Критерии выбора материалов и методов восстановления и строительства трубопроводов для водоснабжения и канализации». На семинаре упоминался и поныне действующий водопровод из чугунных труб в Версале.

Его возраст 330 лет! В России в основном применяют стальные трубы. Так, по данным Мосводоканала, при протяженности водопроводных сетей в Москве свыше 10 тыс. км стальные трубопроводы составляют 72% от общей протяженности сетей, чугунные — 26% (в т.ч. 1200 км труб из высокопрочного чугуна), железобетонные и трубы из полиэтилена—2%. Недостатки полимерных труб при их существенном плюсе — несклонности к коррозии — известны [5]. Это сравнительно небольшой срок службы.

И хотя называют срок эксплуатации 50 лет, эти данные вызывают сомнения. Заверения поставщиков, что их трубы рассчитаны на температуру 95°С и давление 10 атм, не подтверждаются их долговечностью при таких параметрах. С такими значениями температуры и давления любая пластмассовая труба прослужит не более двух-трех лет. По данным DIN 8077A1 и НИИ Мосстрой, труба из полимера PN 20 при температуре 95°С и давлении 0,54 МПа прослужит пять лет.

Кроме того, следует отметить низкие показатели длительной прочности пластмасс, малый модуль упругости, повышенную ползучесть, атмосферное старение и большую чувствительность к ударным нагрузкам при отрицательных температурах. Ко всему прочему, использование широко рекламируемых пластмассовых конструкций не спасает от отложений и биопленок, способствующих выделению в питьевую воду органических веществ. Необходимо также учитывать неустойчивость пластмасс к хлорированию воды.

Все это свидетельствует о том, что вряд ли в России с ее суровыми климатическими условиями произойдет смена столь привычного материала, как металл. Это подтверждает и тот факт, что в странах, близких нам по климатическим условиям (Канада, север США), наибольшее распространение (80%) получили металлические трубы. Среди них в последние годы наблюдается значительныйрост количества трубопроводов из высокопрочного чугуна (ВЧ).

Безаварийный срок службы труб из ВЧ без принятия специальных мер составляет 80–100 лет, а в сетях канализационных сточных вод с сероводородом — 50–60 лет. Для ВЧ свойственны и высокие механические характеристики, близкие к свойствам стали Ст 55. Во многих странах для трубопроводных систем используют медь. Медные трубы при всех достоинствах имеют два минуса [2].

Они ускоренно разрушаются при взаимодействии с кислой средой (вода), что имеет значение для систем водоснабжения. Такие системы нормально работают при соответствии воды санитарным нормам Но в России часто качество воды далеко от совершенства. И второй минус медных труб — цена. Если сопоставить ценовые показатели медных труб со степенью износа трубопроводных систем, то станет ясно, какая это неосуществимая задача— широкое использование этого материала в России для тепловых и водопроводных сетей.

В настоящее время при ремонте и строительстве все чаще применяют трубы из композиционных материалов. Так, США намерены перевести на эти материалы 80% всех существующих трубопроводов. Срок их службы составит 30–50 лет. Среди композиционных материалов— базальтопластики (отечественная разработка), состоящие из базальтоволокнистого наполнителя и полимерного связующего (смолы).

Они обладают высокими физико-механическими характеристиками и коррозийной стойкостью [6]. Базальтопластиковая труба состоит из нескольких слоев: гидронепроницаемого, коррозионно- и химически стойкого внутреннего, конструкционного, обеспечивающего необходимые механические свойства при совместном воздействии внутреннего давления и внешних нагрузок, и внешнего слоя, содержащего специальные добавки и абсорберы ультрафиолетовых лучей.

Срок службы таких труб в различных климатических условиях 60–100 лет. Сравнительные характеристики стальных, стеклопластиковых и базальтопластиковых материалов приведены в табл. 1. Способы соединения и кольцевого уплотнения базальтопластиковых труб между собой и фасонными изделиями хорошо проработаны. Это клеевые, механические и резьбовые соединения. Широкое применение базальтопластиковых труб вместо стальных и стекловолоконных обусловлено следующими их преимуществами:

- способностью работать в условиях низких и высоких температур (от –100 до +300°С);

- высокими механическими свойствами, сопоставимыми со свойствами легированных сталей;

- коррозионной стойкостью и диэлектрическими свойствами;

- устойчивостью к воздействию микроорганизмов, грунтовых и сточных вод, корродирующих грунтов;

- стойкостью к абразивному износу и воздействию биовредителей (грызунов);

- низкой теплопроводностью (начиная с диаметра 500 мм, базальтовые трубы горячего водоснабжения не требуют дополнительной теплоизоляции);

- гладкой внутренней поверхностью, которая исключает появление парафиновых и соляных отложений и снижает гидравлическое сопротивление;

- высокой ремонтопригодностью;

- низким удельным весом труб, что позволяет при монтаже труб диаметром до 700 мм обходиться без подъемнотранспортных средств.

Сравнительная трудоемкость сборки базальтопластиковых трубных систем отражена в табл. 2. При изготовлении базальтопластиковых труб и их ремонте используются исключительно отечественные материалы. Прямых зарубежных аналогов базальтопластиковые трубы не имеют. Совокупность изложенных выше преимуществ позволяет оценить базальтопластиковые трубы как оптимальный вид продукции для широкого использования в ремонте и строительстве объектов горячего и холодного водоснабжения, паропроводов, очистных сооружений, канализации и других трубопроводов, работающих в экстремальных условиях (шахтах, метрополитене, болотах, в условиях севера и Сибири). В рамках комплексной программы «Базальт» на базе ГУП НИИ графит и ряда городских предприятий предполагается освоить производство труб со следующими параметрами:

- внутренний диаметр от 50 до 2500 мм;

- длина от 8000 мм (с учетом непрерывности процесса производства, трубы могут поставляться любой длины, в том числе малого диаметра — в бухтах длиной 25–50 м);

- рабочее давление от 0 до 1500 МПа;

- рабочая осевая нагрузка до 20 000 кН.

Подтвержденный рынок базальтопластиковых труб в Москве составляет не менее 4500 км труб в год. Но следует учитывать, что это перспективное направление требует вливания значительных финансовых средств и вряд ли получит широкое распространение в ближайшие годы, учитывая конъюнктуру рынка. Кроме того, по имеющимся оценкам, доля стальных и чугунных трубопроводов в наружных системах водотеплоснабжения (составляющая на 2000 г. по России около 95%) не упадет в ближайшие 50 лет ниже 75%.

При этом сохранение высокого процента металлических трубопроводов связано в первую очередь с существенным ростом их антикоррозионных параметров. По мнению японских специалистов, устойчивому положению стали на рынке конструкционных материалов, в том числе и для прокладки трубопроводов, способствует тот факт, что стоимость 1 кг материала, отнесенная к единице относительной прочности, составляет 0,9 и 3,3 иены для стали и пластика соответственно [1].

Но если трубы металлические, необходимо решать проблемы, связанные с ними. И в первую очередь следует учитывать, что независимо от вида применяемой теплоизоляции и ее качественных показателей, трубопроводы тепловых и водопроводных сетей одинаково не защищены от внутренней коррозии и отложений. Язвенная электрокоррозия, протекающая главным образом под воздействием блуждающих токов, способна разрушить трубопровод за считанные месяцы.

В многочисленных российских публикациях и отчетах фигурируют две цифры. Авторы утверждают, что примерно в 25% случаев дефекты появляются из-за внутренней коррозии, в 75% — из-за наружной [3]. Существенное завышение роли наружной коррозии в повреждаемости сетей вызвано трудностью выявления истинной картины разрушения трубопроводов в полевых условиях.

Действительно, большая часть устраняемых дефектных участков трубопроводов окончательно разрушена наружной коррозией, однако ее появление может быть вызвано и внутренними повреждениями. Так что необходима и желательна внутренняя антикоррозионная обработка труб. Проведение ее в трассовых условиях неспособно обеспечить необходимое качество. Разработаны трубы с внутренним стеклоэмалевым покрытием.

Они оптимальны для трубопроводов горячего водоснабжения. Однако их широкое применение затруднено тем, что не в полной мере отработаны технологии защиты внутренней поверхности сварных стыков в трассовых условиях. Провести защитные мероприятия по всей внутренней поверхности централизованных систем тепловодоснабжения «конструкционными» методами практически невозможно.

Поэтапно заменять ветхие линейные элементы можно, но когда в системе имеется несколько «разношерстных» агрегатов, участков и даже стыков, то при прохождении транспортируемой воды через элементы, пораженные коррозией, она будет загрязняться и ее качество ухудшится. А поскольку рассматриваемые системы закольцованы и неразрывны, то составляющие коррозии будут постоянно переноситься водой и на «чистые» элементы систем подачи и распределения.

Кроме того, поверхности, очищенные химическим или механическим путем до чистого металла, активно коррозируют. При этом существенно (на 10–20%) увеличиваются затраты энергии на транспортировку воды по загрязненным поверхностям. Так, по расчетным показателям, отложения толщиной в 5 мм увеличивают сопротивление на 20%. По этой причине, а также вследствие износа основных фондов во многих городах России водоснабжение осуществляется не круглосуточно, а по графику.

Из-за недостаточного напора вода не подается на верхние этажи. Загрязненность тепловых сетей приводит к неоправданному расходу теплоносителя, увеличивает гидравлические потери, обуславливает никем не оплачиваемые расходы на транспортировку по трубопроводам дополнительных объемов нагретой воды. Кроме того, это приводит к неизбежному росту тепловых потерь, связанных с транспортировкой перегретого теплоносителя по обратным сетям от потребителя к источнику нагрева.

По мнению специалистов, только у 17% потребителей степень охлаждения теплоносителя соответствует расчетным значениям и только 10% потребляемой энергии расходуется эффективно [7]. Цена расточительности— постоянное увеличение тарифов.

Антиадгезионная и антикоррозионная защита внутренних поверхностей водотеплопроводов

Все вышеизложенное специалистам известно и ориентирует часть из них на разработку физико-химических методов стабилизации транспортируемой воды. Концепция такой стабилизации известна давно и состоит в следующем: антикоррозионные агенты вводят в состав воды. При этом антикоррозионно-стабилизирующий фактор должен обеспечивать соблюдение всех санитарно-гигиенических требований к ее потребительской безопасности. Исторически первая физико-химическая стабилизация воды с целью предотвращения внутренней коррозии стальных сетей решалась с помощью дополнительной химводоподготовки. Как известно, суть этого подхода сводится к существенному сокращению концентрации активных окислителей в транспортируемой воде. Такой подход работает, имеет свою область применения (в основном для «жестко» кондиционированных теплоносителей на ТЭЦ). Но в коммунальном водном хозяйстве существующая практика такой технологической реализации достаточно сложна и дорога. А главное, что расчетное сокращение концентрации коррозионных агентов в горячейводе закрытых систем теплоснабжения нередко не сопровождается запланированным снижением внутренней коррозии конкретных трубопроводов. Современные наработки по антикоррозионной стабилизации воды в соответствующих системах подачи и распределения можно условно разделить на два направления: физическое и физико-химическое. Физическое направление включает: магнитную, ультра- и инфразвуковую обработку, а также электродиализ, обратный осмос и др. При использовании указанных способов активно воздействуют на питательную воду: либо из ее состава выводят соли и окислители, либо размельчают взвесь солей до микроскопического шлама, не оседающего на поверхностях, контактирующих с водой. Что касается магнитной стабилизации, широко продвигаемой в последние годы, то имеются авторские коллективы, работающие в этой области, производители оборудования и потребители этого вида услуг. Публикации, заявленные и эксплуатационные результаты обработки питьевой воды и теплоносителя с помощью постоянных и переменных магнитов имеют свою сферу применения. Их основное преимущество — бесконтактное воздействие на транспортируемую среду (через стенку трубопровода). Но имеются и недостатки: понижение характеристик насадок с постоянными магнитами при продолжительной эксплуатации на трубопроводах с горячей водой; постоянные и значительные затраты электроэнергии у насадок с магнитами переменного тока; а также существенное снижение технологических параметров магнитной защиты при наличии в воде высокого уровня агрессивной углекислоты (СО2) и железа общего в концентрации ≈1 мг/л. При использовании ультразвукового метода следует учитывать, что действие механических колебаний локально. Это определяет необходимость применения нескольких ультразвуковых установок в зависимости от протяженности сетей. К тому же проблематична установка оборудования в труднодоступных местах. Ингибиторная классика физико-химической стабилизации воды, в т.ч. на основе полифосфатов, цинковых комплексонов, отрабатывалась в конце прошлого века ведущими организациями нашей страны: АКХ им. К.Д. Памфилова и НИИ КВОВ, ВНИИ Водгео, Научно-исследовательским физико-химическим институтом им. Л.Я. Карпова, харьковским Укркоммун НИИ проект. Как и всякая другая, ингибиторная технология имеет плюсы и минусы. К последним следует отнести ее постоянное контактное (реагентное) взаимодействие с транспортируемой средой. В литературе описаны случаи аварий на объектах стационарной теплоэнергетики при неправильной дозировке комплексонов [8]. В рамках межгосударственной научнотехнической программы разработана и внедряется технология защиты энергооборудования от коррозии во время ремонтов и длительных простоев с помощью пленкообразующих аминов [9]. Метод получил дальнейшее развитие для защиты действующих сетей от коррозии. Единственный его недостаток — для нанесения защитной пленки требуется предварительная очистка поверхностей от коррозии и отложений с применением традиционных методов. Это отражается на стоимости работ. Новым нетрадиционным отечественным направлением, позволяющим решить указанную проблему, является технология термодинамической активации воды («ТермоДАВ») [10, 11]. Технология позволяет при минимальных затратах значительно повысить срок безопасной эксплуатации тепловых и водопроводных сетей, объектов стационарной теплоэнергетики, подвижного состава, систем водяного охлаждения разнообразного оборудования, даже длительное время находящегося в эксплуатации. При разработке «ТермоДАВ» руководствовались следующими требованиями: удаление накипи без нанесения ущерба очищаемой поверхности; формирование антикоррозионной защиты; предотвращение отложения новой накипи и коррозии в процессе последующей эксплуатации. Первые два требования реализованы во многих существующих технологиях, хотя и не в полной мере. Более сложным представляется реализация третьего — предотвращения отложений. До сих пор это удавалось только при тщательной водоподготовке питательной воды, процедуре сложной и дорогостоящей. Технология включает три взаимосвязанных процесса:

- приготовление и последующая механоактивация состава из экологически чистых природных материалов, помещеных в водную среду;

- обеспечение расчетного контакта транспортируемой воды и механоактивированного порошка с дисперсностью частиц 1–10 мкм (1-й перенос защитного потенциала);

- трансляция защитно-активированного потенциала из воды на внутреннюю поверхность металлических трубопроводов и поддержание этого потенциала на металле (2-й перенос защитного потенциала).

Первичные концептуальные наработкипо переносу антикоррозионно-защитного потенциала активированных материалов на внутреннюю поверхность металлических трубопроводов отрабатывались в 1996–1998 гг. В настоящее время эти наработки проверяются на практическом уровне, открывая путь к широкому внедрению и модификации технологии.

Создание антикоррозионно-защитного потенциала состава из природных материалов осуществляется посредством физико-механической активации. Перенос и поддержание антикоррозионно-защитного потенциала порошка (АЗПП) на внутреннюю поверхность трубопроводов осуществляется через транспортируемую в них воду, т.е. она принимает на себя соответствующую долю потенциала, образуя антикоррозионно-защитный потенциал воды (АЗПВ).

А с учетом поэтапной очистки и защиты внутренней поверхности металлических трубопроводов мы получаем антикоррозионно-защитный потенциал трубы (АЗПТ). Таким образом, схема технологической последовательности процесса имеет следующий вид: АЗПП→АЗПВ→АЗПТ. (1) Создание АЗПТ достигается в результате одноразовой обработки системы и не требует постоянной дозировки состава.

Технология получила условное название «технология термодинамической активации воды». Суммарный потенциал технологии может быть определен как «антикоррозионно-защитный потенциал соответствующей трубопроводной системы» (АЗПС): (АЗПП→АЗПВ→АЗПТ)=>АЗПС. (2) Понятно, что АЗПС подвержен разрушающему влиянию среды, но промежуток времени шесть-семь лет (срок внедрения технологии) слишком мал для получения окончательных выводов.

В течение указанного периода стойкость АЗПС не подвергалась никаким сомнениям. Кроме того, имеются идеи по поддержанию соответствующей стабильности АЗПС на более длительные сроки. Практически процесс очистки и антикоррозионно-санирующей защиты внутренней поверхности металлических трубопроводов осуществляется на основе композиционных составов, прошедших специальную физико-механическую активацию.

Ремонтно-восстановительные составы предназначены для удаления накипи, коррозии и отложений в трубопроводах холодного, питьевогои горячего водоснабжения, теплоснабжения, а также в паропроводах, котлах и теплообменниках. При использовании составов энергетическое поле воздействует непосредственно на коррозионные и солевые отложения внутренних стенок трубопроводов и запорно-регулирующей арматуры.

В результате самые прочные из них превращаются в рыхлую массу, постепенно смываемую с внутренней поверхности потоками воды. Очищаемые поверхности приобретают устойчивые антиадгезионные и антикоррозионные свойства. На таких поверхностях постепенно формируется защитная пленка, характеризующаяся высокой тепло- и низкой электропроводностью (R ≈ 10 кОм). При этом качество воды приводится в соответствие с требованиями СанПиН 2.14-1074–01.

Технологическая суть процесса сводится к естественному (или циркуляционному) пропуску воды через размолотый и механоактивированный природный компонент (минерал), который вводится в систему тепло- и водоснабжения через штатные регулирующе-накопительные емкости в процентах от объема соответствующих систем в зависимости от степени загрязнения и состава отложений. Перед обработкой ремонтный состав дополнительно активируется с учетом интенсивности и химического состава отложений, механизма образования коррозии, степени износа обрабатываемого оборудования и внешних условий.

В номере №1/2007 читайте продолжение статьи.