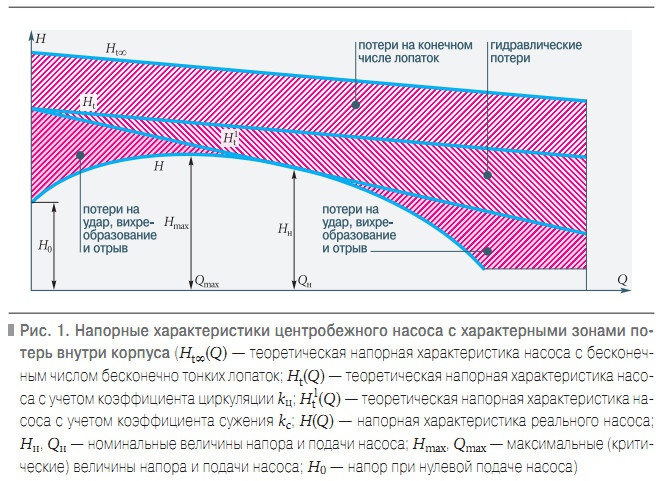

Рис. 1. Напорные характеристики центробежного насоса с характерными зонами потерь внутри корпуса

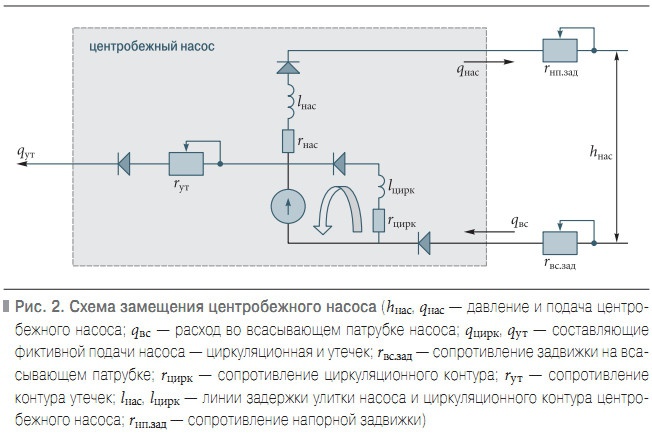

Рис. 2. Схема замещения центробежного насоса

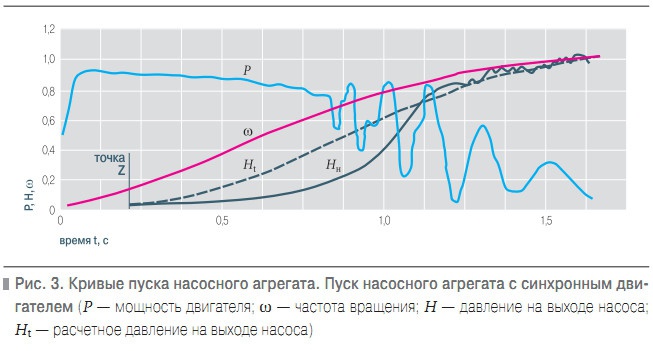

Рис. 3. Кривые пуска насосного агрегата. Пуск насосного агрегата с синхронным двигателем

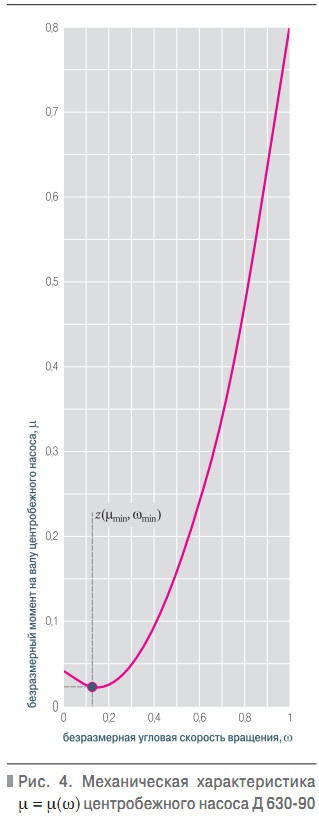

Рис. 4. Механическая характеристика μ = μ(ω) центробежного насоса Д 630-90

Сдерживающим фактором для разработчиков и исследователей работы центробежных насосов, оснащенных регулируемым приводом, является отсутствие системного подхода к решению проблемы создания высокоэффективных комплексов оборудования. Проявляется это прежде всего в том, что, несмотря на рост числа публикаций, посвященных применению регулируемого электропривода насосных агрегатов, вопросы разработки взаимосвязанных математических моделей, работающих как единый электромеханический комплекс, авторами не ставится или решается при значительных допущениях, без учета возможностей самого механизма.

Такое положение дел в электроприводе центробежных насосов сложилось еще и потому, что у большинства авторов укоренилось весьма предвзятое отношение к центробежному насосу как к несложному механизму. Однако до сих пор отсутствует строгое математическое описание процессов преобразования энергии в корпусе насоса. В результате отсутствуют строгие методики оптимизации энергопотребления и математические модели, описывающие электропривод и центробежный насос, как единый электромеханический механизм.

Зачастую разработчикам систем регулирования приходится пользоваться графоаналитическими методами. Это связано с тем, что практически отсутствуют математические описания насоса, адекватно отражающие его поведение в динамике и статике. Вместе с тем, развитие более тонких технологий с применением центробежных насосов и непрерывный рост в цене природных и энергетических ресурсов все острее ставит задачу поиска более экономичных способов и устройств управления центробежным насосом.

В данной публикации предлагается рассмотреть насос как объект управления и привести математический аппарат, описывающий его поведение в статических и динамических режимах к понятному и удобному для целей управления виду. Для этой цели предлагается новая модель центробежного насоса [3]. Она представлена системой двух насосов, сидящих на одном валу, но отличающихся друг от друга выходными параметрами и подчиняющихся законам подобия.

Один из них имеет выходные параметры реального насоса (H и Q), а второй имеет фиктивные параметры (∆H и ∆Q), равные потерям давления и подачи в реальном насосе. Потери давления и подачи в реальном насосе обусловлены физической сущностью процессов, протекающих внутри насоса и связаны с возникновением циркуляции и вихреобразования, сужения выходного отверстия и ударам входящего потока жидкости [1, 5, 6, 7].

В связи с этим происходит трансформация выходной характеристики центробежного насоса (рис. 1) из линейной [Ht∞(Q)]в нелинейную [H(Q)]. Кроме того, на практике нередко удается наблюдать некоторое несоответствие поведения насоса общепринятым нормам. Особенно это проявляется при пуске и работе насоса на систему с противодавлением.

При этом классические зависимости, описывающие его работу, требуют корректировки. К примеру, принято считать, что давление на выходе насоса пропорционально квадрату скорости вращения рабочего колеса: H~Ω2, однако при работе на систему с противодавлением показатель степени может изменяться в весьма широких пределах (2–10) [4] в зависимости от условий работы насоса.

Или при пуске, давление на выходе насоса появляется с некоторым запаздыванием относительно скорости вращения рабочего колеса. Такое представление центробежного насоса легко корреспондируется с предлагаемой схемой замещения, которая имеет несколько самостоятельных контуров движения жидкости, в частности, циркуляционный контур, движение жидкости в котором направлено против основного потока [3].

На рис. 2 показана схема замещения центробежного насоса, которая позволяет выделить основные контуры движения жидкости в корпусе насоса, которые, в свою очередь, и формируют нелинейное описание. Визуальное исследование осциллограммы пуска насоса (рис. 3) убеждает в наличии запаздывания в гидравлическом тракте преобразования энергии, подведенной к насосу (давление, развиваемое насосом, запаздывает относительно скорости вращения рабочего колеса насоса, точка Z рис. 3 и 4).

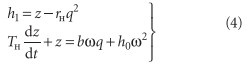

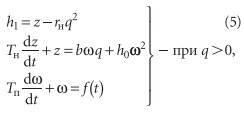

Это связано с установлением циркуляционных потоков вокруг лопастей рабочего колеса. Теоретические и экспериментальные исследования в совокупности с принятой моделью и схемой замещения позволили предложить методику расчета выходных и механической характеристик центробежного насоса. В результате приведения параметров насоса к базовой (номинальной точке Hн, Qн, ωн, Mн) математическое описание характеристик насосного агрегата в приведенной системе единиц имеет вид [3]. Напорно-расходная характеристика насоса:

h = h0ω2 + bωq – rнq2, (1)

где: h0 — приведенный напор холостого хода насосного агрегата; b — коэффициент, характеризующий линейную зависимость между напором и подачей насосного агрегата, имеет зависимость от соотношения конструктивных параметров; rн — коэффициент, характеризующий внутреннее гидравлическое сопротивление насоса, имеет зависимость от соотношения конструктивных параметров и определяет характер потерь в насосе.

Уравнение (1) справедливо при ω> ωmin, где ωmin — безразмерная угловая скорость вращения, при которой скоростной напор, развиваемый теоретическим насосом, уравновешивается потерями напора в реальном насосе [3]. Иными словами, ωmin есть частота вращения нулевой подачи насоса. Зависимость выходной мощности гидравлического потока имеет вид:

Rвых = r0ω3 + χω2q – dωq2, (2)

где Rвых — выходная мощность гидравлического потока; r0 — приведенная мощность холостого насосного агрегата; χ— коэффициент, характеризующий зависимость мощности от подачи и угловой скорости вращения рабочего колеса насоса; d — коэффициент, характеризующий зависимость потерь мощности от подачи и угловой скорости вращения рабочего колеса насоса.

В уравнении (1) два первых члена определяют процесс передачи «полезной» энергии от рабочего колеса жидкости, а третий член определяет суммарные потери центробежного насоса, пропорциональные квадрату производительности. Из этого следует, что динамические показатели и инерционность насоса определяются двумя первыми слагаемыми уравнения (1).

Для получения зависимостей, характеризующих поведение насоса в динамике, введем понятие динамической составляющей h(q)— характеристики центробежного насоса,под которой, исходя из вышесказанного, будем понимать сумму первых двух членов описания (1).Обозначим z = h0ω2 + bωq как динамическую составляющую h(q), характеристику центробежного насоса.

Экспериментальные исследования, проведенные автором с учетом физических процессов протекающих в корпусе насоса, а также принятой модели и схемы замещения насосного агрегата (рис. 2) позволили представить динамическую характеристику насоса с учетом переходных процессов в нем (рис.3) в виде

Насос вместе с электродвигателем представляют единый механизм, который обладает маховой массой, составленной ротором электродвигателя и рабочим колесом насоса и имеет механическую постоянную времени. С учетом сказанного динамическую характеристику центробежного насосного агрегата представим в виде:

где z — составляющая динамической характеристики насоса; Tн — постоянная времени переходных процессов в рабочем колесе насоса (аналогична электромагнитной постоянной времени электродвигателя); Tп — постоянная времени вращающихся маховых масс насосного агрегата. Не останавливаясь на деталях разработанной методики [3], воспользуемся ее результатами, чтобы уточнить зависимость между моментом и скоростью вращения рабочего колеса насоса.

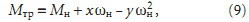

Выполненные теоретические и экспериментальные исследования позволили получить описание механической характеристики центробежного насоса выражением вида:

M= Mтр – xω+ yω2, (6)

где: M — момент сопротивления, развиваемый центробежным насосом; Mтр — момент трогания насосного агрегата; x, y — коэффициенты приведения механической характеристики насоса. Экспериментально снятые пусковые характеристики центробежного насоса (рис. 3) подтверждают теоретические предпосылки о том, что насос имеет гидравлическую постоянную времени (аналогичную электромагнитной постоянной двигателя).

Поэтому при пуске насос не сразу захватывает воду и развивает некоторую производительность, а вначале рабочее колесо как бы «проскальзывает».Это объясняется тем, что для образования циркуляционных потоков требуются затраты энергии и времени на образование начальных вихрей, а образующаяся турбулентность требует от насоса все большей энергии для приведения жидкости в движение [5, 6, 7].

Крутящий момент в рабочем колесе создается только в том случае, когда оно воздействием своих лопастей меняет циркуляцию потока. Циркуляция является мерой закрученности потока [7]. В этом случае преобразование подведенной к насосу механической энергии в гидравлическую осуществляется в рабочем колесе за счет взаимодействия потока с лопастями рабочего колеса.

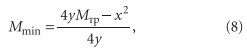

По мере того, как жидкость, проходящая через рабочее колесо приобретает идеальный угол, насос развивает номинальные производительность и напор [6]. Отсюда следует, что при достижении рабочим колесом насоса минимальной частоты вращения ωmin (см. рис. 3 и 4) устанавливаются устойчивые циркуляционные потоки, и дальнейшее поведение насоса описывается параболой с вершиной в точке ωmin, Mmin. Одна из координат, вершина которой определяется

а вторая координата определится в соответствии с (2)

Момент трогания в выражении (6) определится из условия работы в номинальном режиме

где Mн — номинальный момент на валу насоса (при значениях Q = Qн, H = Hн, ω= ωн). Таким образом, определены все величины и характерные точки, определяющие местоположение зависимости (6), которая в результате приведения к базовым величинам, примет вид:

µ= µтр – χω+ γω2, (10)

где: µ— момент на валу центробежного насоса в безразмерном виде; µтр— момент трогания центробежного насоса в безразмерном виде; χи γ— коэффициенты приведения механической характеристики насоса. Практическое значение механической характеристики центробежного насоса состоит в том, что она позволяет:

- обеспечить пуск насосного агрегата в энергосберегающем режиме;

- решать различные задачи энергосберегающего управления насосным агрегатом при переменной скорости вращения рабочего колеса насоса;

- контролировать состояние сальниковых уплотнений после профилактических и капитальных ремонтов по величине Mтр.

Пример построения механической характеристики по приведенной выше методике (6–10) для насоса Д630–90 представлен на рис. 4.